Procedimiento para producir un componente de gradiente funcional.

Procedimiento para producir un componente de gradiente funcional,

comprendiendo el procedimiento introducir un primer material, en estado fundido, en un molde (12); dejar que una capa del primer material solidifique por lo menos parcialmente contra una pared del molde (12); decantar la parte restante fundida del primer material; introducir un segundo material, en estado fundido, en el molde (12);

caracterizado por el hecho de que el procedimiento comprende, además, las etapas de:

volver a fundir la superficie expuesta del primer material por la adición del segundo material fundido para efectuar una convención y mezclar en la superficie de contacto entre el primer y el segundo material para producir un cambio gradual en la microestructura entre el primer y el segundo material.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/008137.

Solicitante: University College Dublin National University Of Ireland, Dublin.

Nacionalidad solicitante: Irlanda.

Dirección: Belfield Dublin 4 IRLANDA.

Inventor/es: BATES, ANDREW, J., BROWNE,David, KELLY,Stephen, TIERNAN,Peadar, SCANLAN,Michelle.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada mediante la utilización de un molde o macho en el que una parte importante, para el procedimiento, es de conductividad térmica elevada, p. ej. colada en coquilla; Moldes o accesorios especialmente adaptados a esta técnica (colada continua de metales en moldes sin fondo para la colada con enfriamiento directo B22D 11/049).

- B22D18/04 B22D […] › B22D 18/00 Colada con presión; Colada en vacío (B22D 17/00 tiene prioridad; tratamiento del metal en el molde utilizado presión o vacío B22D 27/00). › Colada a baja presión, es decir, utilizando una presión de algunos bares como máximo para llenar el molde.

- B22D18/06 B22D 18/00 […] › Colada en vacío, es decir, utilizando el vacío para llenar el molde.

- B22D19/02 B22D […] › B22D 19/00 Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00). › para fabricar piezas reforzadas (B22D 19/14 tiene prioridad).

- B22D19/16 B22D 19/00 […] › para fabricar piezas fundidas compuestas de dos o más metales diferentes, p. ej. para fabricar cilindros de laminación (colada de lingotes compuestos B22D 7/02).

PDF original: ES-2381197_T3.pdf

Fragmento de la descripción:

Procedimiento para producir un componente de gradiente funcional.

La presente invención se refiere a un procedimiento para producir un componente de gradiente funcional, en particular un componente formado por dos o más materiales tales como metal, y más concretamente, un componente formado por dos o más aleaciones de aluminio a base del sistema aluminio - silicio (Al-Si) , u otra aleación binaria o de múltiples componentes tales como Cu-Sn o Fe-C.

Existe una clara necesidad en la ingeniería de reducir el peso de las piezas resistentes al desgaste, producidas de una manera económica. Típicamente, los materiales que son resistentes al desgaste a menudo son inherentemente frágiles, y por lo tanto, si se utilizan en piezas móviles sometidas a cargas dinámicas (por ejemplo en un motor) , existe riesgo de ruptura. Una manera de superar este problema es a través de la aplicación de un revestimiento exterior resistente y duro cubriendo un núcleo dúctil, por ejemplo un revestimiento cerámico sobre un núcleo metálico. Los medios convencionales para proporcionar tales revestimientos superficiales resistentes al desgaste se basan en plasmas, por ejemplo, deposición física en fase de vapor (PVD) , deposición química en fase de vapor (CVD) , o similar, y por lo tanto requieren un equipo costoso, mientras que solamente se deposita una capa muy fina, normalmente del orden de micras, que se desgastará rápidamente durante el uso. Además, en sustratos con recubrimiento pueden acumularse tensiones severas cuando el componente se somete a calentamiento o enfriamiento, debido al desequilibrio de los coeficientes de expansión térmica entre el recubrimiento y su sustrato. Esto puede tener como resultado que el recubrimiento se desconche y la deslaminación de la superficie de contacto entre el substrato y el recubrimiento.

Otro material ligero pero resistente al desgaste es un compuesto de matriz metálica (MMC) . Se trata de un material con una matriz metálica que incorpora partículas de cerámica de refuerzo, por ejemplo de carburo de silicio (SiC) . Sin embargo, es problemático asegurar una adhesión adecuada (humectante) entre dichas partículas y la matriz metálica, normalmente de aluminio. Además, cuando estos materiales se funden para el moldeo, las partículas cerámicas tienden a aglomerarse o sedimentar en el fondo del componente.

La porosidad es una característica de los materiales que son tratados de esta manera, y es muy difícil de evitar. Las materias primas son también relativamente caras.

El moldeo por pulverización es otro procedimiento mediante el cual pueden formarse finas microestructuras en aleaciones hipereutécticas de Al-Si. El proceso implica la atomización de una corriente de un metal fundido con un gas inerte, y la deposición sobre un substrato móvil que hace que el proceso sea relativamente caro, e incapaz de producir componentes cercanos a la forma final - solamente pueden producirse formas preliminares, que requieren un procesamiento posterior para formar componentes útiles.

US3192581 describe un nuevo procedimiento y aparato para producir un artículo metálico compuesto.

US2841846 describe un procedimiento para fabricar piezas fundidas metálicas.

JP56009044 describe un procedimiento para obtener fácilmente una barra de acero compuesto de buena calidad introduciendo un gas inerte en la cavidad de la barra de acero hueca en el momento de inyectar el acero fundido formando capas centrales.

DE2355745 describe un proceso para fabricar piezas metálicas compuestas, y en particular rodillos laminadores.

US399295 describe un rodillo o piñón formado por un cuerpo de acero y que presenta una cubierta delgada o recubierto por hierro fundido enfriado en el cuello o las superficies recubiertas.

Por lo tanto, un objetivo de la presente invención es disponer un nuevo procedimiento para producir un componente de gradiente funcional que comprende por lo menos una capa exterior de un primer material que presenta determinadas características físicas, y un núcleo interior de un segundo material que presenta unas características físicas diferentes, con un cambio gradual de la microestructura entre el primer y el segundo material.

La presente invención dispone por lo tanto un procedimiento para producir un componente de gradiente funcional, según la reivindicación 1. En las reivindicaciones dependientes 2-9 se reivindican etapas preferidas del procedimiento.

Tal como aquí se utiliza, el término "componente de gradiente funcional" se refiere a un componente que tiene una capa exterior de un primer material, y un núcleo interior de un segundo material, existiendo un cambio gradual en la microestructura a través de la superficie de contacto entre los dos materiales.

Tal como aquí se utiliza, el término "estado fundido" se refiere al estado de un material, por ejemplo un metal, que se obtiene normalmente calentando el material a una temperatura determinada o dentro de un determinado rango de temperaturas y que permitirá que el material fluya, por ejemplo dentro o fuera de un molde o similar, ya sea bajo la influencia de la gravedad o con ayuda adicional, y que se adapte a la forma del molde.

Tal como aquí se utiliza, el término "componente" se refiere a un producto final acabado o sustancialmente acabado listo para su uso en una aplicación prevista, además de referirse a un producto que puede requerir una o más etapas de procesamiento posteriores antes de ser considerado un producto acabado o estar listo para su uso en una aplicación particular.

La presente invención se describirá ahora con referencia a los dibujos que se acompañan, en los cuales:

La figura 1 ilustra una vista en perspectiva de una primera realización de un aparato para llevar a cabo el procedimiento de la presente invención;

La figura 2 ilustra una vista en alzado lateral en sección de una segunda realización de un aparato para llevar a cabo el procedimiento de la presente invención;

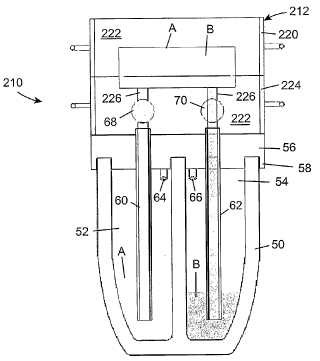

La figura 3 ilustra una vista en alzado lateral seccionada de una tercera realización de un aparato para realizar el procedimiento de la presente invención;

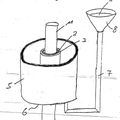

La figura 4 ilustra un alzado lateral en sección de un crisol que forma parte del aparato de la figura 3;

La figura 5 ilustra una vista en perspectiva de una tapa para el crisol ilustrado en la figura 4;

La figura 6 ilustra un alzado lateral en sección del aparato ilustrado en la figura 3, que tiene un metal A y un metal B situado en el mismo;

La figura 7 ilustra una vista en perspectiva de un bloque de válvulas que puede utilizarse con el aparato ilustrado en la figura 3;

La figura 8 ilustra una vista en perspectiva seccionada de una cuarta realización de un aparato para llevar a cabo el procedimiento de la presente invención, en la cual un molde se encuentra en posición elevada, y La figura 9 ilustra una vista en alzado lateral en sección del aparato de la figura 9, en la cual el molde se encuentra en posición descendida.

Haciendo ahora referencia a la figura 1 de los dibujos que se adjuntan, se ilustra una primera realización de un aparato de acuerdo con la presente invención, indicado en conjunto por 10, para llevar a cabo el procedimiento de producir un componente de gradiente funcional de acuerdo con la presente invención. A lo largo de la siguiente descripción, el procedimiento de la presente invención se describe principalmente con referencia a la utilización de aleaciones basadas en el sistema aluminio-silicio (Al-Si) , en particular aleaciones de Al-Si hipereutécticas e hipoeutécticas. Sin embargo, el procedimiento de la presente invención no queda limitado de ningún modo al uso de estas aleaciones u otras aleaciones metálicas, y puede utilizarse con casi cualquier material que pueda convertirse a un estado fundido para fundición, por ejemplo termoplásticos o similares. La elección de aleaciones de Al-Si hipereutécticas e hipoeutécticas simplemente refleja su dominancia en la fabricación componentes ligeros y resistentes al desgaste en un gran número de industrias, por ejemplo, la industria automovilística, aeroespacial y robótica.

Las aleaciones hipereutécticas tienen una microestructura de agujas de silicio en una matriz eutéctica, y son duras, pero frágiles cuando son monolíticas. Las aleaciones hipoeutécticas tienen una microestructura de fase de aluminio puro rodeado por una matriz eutéctica de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir un componente de gradiente funcional, comprendiendo el procedimiento introducir un primer material, en estado fundido, en un molde (12) ; dejar que una capa del primer material solidifique por lo menos parcialmente contra una pared del molde (12) ; decantar la parte restante fundida del primer material; introducir un segundo material, en estado fundido, en el molde (12) ;

caracterizado por el hecho de que el procedimiento comprende, además, las etapas de:

volver a fundir la superficie expuesta del primer material por la adición del segundo material fundido para efectuar una convención y mezclar en la superficie de contacto entre el primer y el segundo material para producir un cambio gradual en la microestructura entre el primer y el segundo material.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que por lo menos la etapa de decantación se lleva a cabo en una atmósfera de gas reductor.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por el hecho de que comprende introducir inmediatamente el segundo material en el molde (12) tras decantar el primer material para evitar la oxidación de la capa del primer material.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende la etapa adicional de alterar la temperatura en uno o más lugares de la pared del molde (12) , antes de introducir el primer material, con el fin de obtener un grosor deseado de la capa del primer material en dicho uno o más lugares.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende, en la etapa de introducir el primer material, introducir el primer material en el molde (12) bajo presión.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende, en la etapa de introducir el segundo material, introducir el segundo material en el molde (12) bajo presión.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende la etapa adicional de calentar previamente por lo menos una parte del molde (12) antes de introducir el primer material.

8. Procedimiento según la reivindicación 6 o 7, caracterizado por el hecho de que comprende la etapa adicional de mantener el segundo material bajo presión en el interior del molde; dejar que el segundo material solidifique sustancialmente; y liberar la presión del segundo material

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que comprende las etapas adicionales de dejar que una capa del segundo material solidifique por lo menos parcialmente en la capa del primer material; decantar la parte restante fundida del segundo material; e introducir un tercer material, en estado fundido, en el molde (12) .

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante es únicamente para la comodidad del lector. No forma parte del documento de la patente europea. A pesar del cuidado tenido en la recopilación de las referencias, no se pueden 5 excluir errores u omisiones y la EPO niega toda responsabilidad en este sentido.

Documentos de patente citados en la descripción

• • US 3192581 A

• • US 2841846 A • • JP 56009044 A • • DE 2355745 • • US 399295 A

Patentes similares o relacionadas:

Rodillo de briqueteado y método para producir el mismo, del 4 de Septiembre de 2019, de Fujico Co., Ltd: Un rodillo de briqueteado, que tiene integralmente un material de capa interna y un material de capa externa, que comprende […]

Método y dispositivo para producir un cilindro de laminación, del 17 de Octubre de 2018, de Fujico Co., Ltd: Un método de fabricación de un rodillo de laminación , rodillo de laminación que comprende un miembro de cilindro de laminación que tiene una capa de revestimiento […]

Formación de un componente compuesto, del 4 de Abril de 2018, de Castings Technology International Ltd: Un método para la formación de un componente compuesto a partir de una pluralidad de materiales de alimentación en polvo diferentes, que comprende las operaciones de: obtención […]

Método de fabricación de un cárter con tuberías añadidas, cárter y su utilización, del 31 de Mayo de 2017, de Safran Transmission Systems: Método de realización de un cárter en aleación ligera obtenido por fundición que incluye al menos una tubería portada por una pared del cárter , […]

Procedimiento de fundición compuesta, del 24 de Septiembre de 2014, de GROHE AG: Procedimiento para fabricar carcasas para elementos de grifería sanitaria con las etapas:

• envolver al menos parcialmente un perfil hueco preformado […]

Procedimiento de fundición compuesta, del 24 de Septiembre de 2014, de GROHE AG: Procedimiento para fabricar carcasas para elementos de grifería sanitaria con las etapas:

• envolver al menos parcialmente un perfil hueco preformado […]

UN PROCEDIMIENTO PARA LA PRODUCCION DE RODILLOS DE FUNDICION PARA UN LAMINADOR Y UN RODILLO DE FUNDICION PARA UN LAMINADOR, del 31 de Enero de 2013, de ACOS VILLARES S/A: La presente invención se refiere a un rodillo de fundición para un laminador con una resistencia superior a la adhesión y a la propagación de grietas y al procedimiento […]

UN PROCEDIMIENTO PARA LA PRODUCCION DE RODILLOS DE FUNDICION PARA UN LAMINADOR Y UN RODILLO DE FUNDICION PARA UN LAMINADOR, del 31 de Enero de 2013, de ACOS VILLARES S/A: La presente invención se refiere a un rodillo de fundición para un laminador con una resistencia superior a la adhesión y a la propagación de grietas y al procedimiento […]

BLANCO DE PULVERIZACIÓN CATODICA DE FORMA CILINDRICA Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 21 de Marzo de 2011, de W.C. HERAEUS GMBH: Procedimiento para la fabricación de un blanco de pulverización catódica cilíndrico, que comprende: - preparación de un molde de fundición dentro […]

BLANCO DE PULVERIZACIÓN CATODICA DE FORMA CILINDRICA Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 21 de Marzo de 2011, de W.C. HERAEUS GMBH: Procedimiento para la fabricación de un blanco de pulverización catódica cilíndrico, que comprende: - preparación de un molde de fundición dentro […]

PERFECCIONAMIENTOS EN LA PATENTE DE INVENCION N.200301776, POR "METODO DE FABRICACION DE UN UTIL PARA COCCION"., del 16 de Junio de 2007, de COMERCIAL VALIRA S.A.: Los presentes perfeccionamientos consisten en que la placa inductora sólo dispone de una pluralidad de orificios de anclaje y de un orificio de […]