Procedimiento y horno de cubas en serie para la fusión del vidrio.

Procedimiento para la preparación en forma continua de composiciones que comprenden silice por fusión de materiales vitrificables en un horno que comprende al menos dos cubas (1,

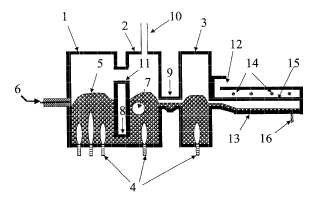

2) en serie, comprendiendo cada una de dichas cubas (1, 2) al menos un quemador sumergido (4) en los materiales fundidos, calentando dichos quemadores sumergidos (4) los materiales vitrificables, siendo enhornados en la primera cuba (1) al menos 80% de la silice y al menos 80% del fundente de la silice, siendo calentada la primera cuba (1) a una temperatura mas fuerte que la o las demas cubas del horno, siendo la diferencia de temperatura entre la primera cuba (1) y la o las demas cubas de al menos 80º C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2003/002414.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: JEANVOINE, PIERRE, PALMIERI,BIAGIO, JACQUES,Rémi.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B5/235 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

PDF original: ES-2378308_T3.pdf

Fragmento de la descripción:

Procedimiento y horno de cubas en serie para la fusión del vidrio La invención se refiere a un horno que comprende varias cubas en serie equipadas cada una con al menos un quemador sumergido que permite fundir eficazmente, es decir con una baja tasa de infusibles y un consumo reducido de energia, composiciones que comprenden silice. La invención comprende mas particularmente la preparación de composiciones de vidrio tales como fritas de vidrio, especialmente fritas de coloración de vidrio o fritas que entran en la composición de los esmaltes, vidriados y engobe, como el esmalte generalmente negro que puede contener 6xido de manganeso, dispuesto sobre el contorno de los acristalamientos de automóviles. Recordemos que un esmalte es un vidrio con bajo punto de fusión y que esta destinado a ser aplicado en forma de capa sobre un soporte, el cual puede ser de ceramica, (caso del vidriado) , de vidrio o de metal. Estas composiciones pueden contener o no contener agentes colorantes, opacificantes u otros aditivos utilizados ya sea para colorear otros vidrios en la masa, ya sea para decorar la superficie de soportes ceramicos, metalicos, vitreos o de otra naturaleza. La invención permite especialmente no solo la realización facil de fritas para los esmaltes descritos en los documentos EP 1067100 y EP 0883579, sino igualmente la realización directa de dichos esmaltes.

La patente US4877449 muestra un horno para la fusión de materiales vitrificables, el cual comprende unas cubas equipadas con quemadores sumergidos, pudiendo ser alimentadas individualmente dichas cubas con material vitrificable.

La patente US3170781 muestra un horno para la fusión de vidrio que comprende dos cubas en serie equipadas cada una con quemadores sumergidos.

Las fritas de coloración de vidrio son composiciones particulares que se anaden a otra composición de vidrio mayoritaria de forma a incorporar un aditivo, tal como un pigmento, a dicha composición mayoritaria. Habitualmente, una frita de coloración de vidrio se presenta en forma de trozos de vidrio, generalmente cuadrados, con un volumen que alcanza por ejemplo de 0, 5 a 3 cm3, anadiendose dichos trozos a una composición de vidrio en fusión que circula por un canal de alimentación de una planta de conformación, por ejemplo de vidrio hueco (frascos, botellas, etc.) . Estas fritas sólidas se echan en el vidrio mayoritario en fusión, generalmente entre 1250 y 1350º C. La frita se funde entonces y se mezcla con la composición de vidrio mayoritario, eventualmente por acción de medios de homogeneización tales como agitadores. La frita de coloración representa generalmente 1 a 5% de la masa del vidrio final. En efecto, no se anade directamente un colorante (o pigmento) , generalmente un 6xido, a una composición en fusión puesto que tendria la tendencia de caer directamente al fondo y se mezclaria muy mal con el resto del vidrio y, ademas, se volatilizaria de manera importante bajo el efecto de los importantes flujos gaseosos procedentes de los quemadores. Es por lo que se recurre a las fritas de coloración de vidrio, puesto que ello mejora la homogeneización con el vidrio mayoritario y suprime las perdidas por volatilización por efecto de los flujos gaseosos.

La fusión de la silice, especialmente en el marco de la realización de fritas de vidrio o de esmalte, requiere un calentamiento a elevada temperatura y durante un largo tiempo de duración con el fin de reducir la tasa de infusibles de silice, lo que implica el empleo de materiales costosos y que habitualmente se realice con bajas productividades. Asi, se sabe realizar una frita de vidrio por fusión en vasija (o crisol) , la cual se calienta por medio de quemadores. Para realizarlo, es necesario calentar a mas de 1200º C durante 16 horas para reducir los infusibles a una tasa aceptable. Ademas, una tecnica asi es de tipo discontinuo ("batch") . Ademas, cuando se desee pasar de una composición a otra en el marco de dos campanas de fabricación diferentes, la limpieza de la vasija requiere mucho tiempo ("tiempo de transición" largo) . En efecto, la limpieza requiere la realización de una fabricación completa con un vidrio neutro (denominado igualmente "vidrio blanco") , en la cual se van a diluir los residuos de la campana precedente. Solo despues de esta fabricación intermedia de un vidrio, de hecho destinado al rechazo, puede comenzar la fabricación de la nueva composición. Ademas, esta tecnica se traduce en una volatilización importante de materiales, especialmente de 8203 y otros 6xidos. En efecto, estas sustancias tienen tendencia a ser evacuadas de la masa de materiales vitrificables por el efecto, de un lado por la volatilización fisica del polvo arrastrado por los flujos gaseosos producidos por los quemadores y, de otro lado como consecuencia de las reacciones quimicas, especialmente entre 6xidos y agua o entre 6xidos y fundente, dando lugar dichas reacciones quimicas a la formación de gases que se condensan en las partes frias del horno tales como los conductos de evacuación de humos. Estos dos fenómenos contribuyen conjuntamente al fenómeno denominado de los volatilizados, los cuales se traducen en un balance de material de fabricación mas desfavorable (comparación entre las cantidades introducidas y las cantidades obtenidas en la composición final) .

La invención resuelve los problemas antes mencionados. El procedimiento segun la invención, con fuertes productividades, bajas volatilizaciones y breves tiempos de permanencia de los materiales vitrificables, conduce a composiciones de vidrio con pocos infusibles, incluso exentas de infusibles. Ademas, los tiempos de transición que permiten pasar de una composición a otra son muy breves. En general, la invención permite especialmente el uso de temperaturas mas bajas y, por tanto, el uso de materiales menos costosos. Gracias a las bajas temperaturas de transición que permite, el horno segun la invención puede servir igualmente para la preparación de un esmalte dispuesto para su empleo (para la construcción o para el acristalamiento de automóviles u otro) , es decir un esmalte

obtenido directamente a partir de sus materias primas y fragmentadas seguidamente y no como en el caso de la tecnica anterior, un esmalte obtenido por mezcladura de una frita triturada y un pigmento.

La disposición segun la invención de varios reactores en serie permite reducir considerablemente la temperatura de los reactores al mismo tiempo que se conserva la calidad del producto acabado expresada en terminos de infusibles, de homogeneidad e incluso a nivel general de burbujas (es decir la cantidad de burbujas que permanecen atrapadas en el producto acabado) . Esto es una ventaja importante cuando los materiales a fundir contienen elementos volatiles como 6xido de boro, 6xido de cinc, 6xido de selenio u otros, puesto que entonces las emisiones en los humos, que estan en relación generalmente de tipo exponencial con la temperatura, son limitadas. Por tanto, con ello se facilita el lavado de los humos.

La temperatura mas baja de los reactores presenta igualmente la ventaja de que las inflitraciones de vidrio en los intersticios de los refractarios del horno son menos importantes. En efecto, la masa fundida infiltrada se solidifica mas rapidamente en el refractario por el hecho de la temperatura mas baja y tapona el intersticio a un nivel mas próximo del interior del horno.

0tra ventaja de la invención reside en el hecho de que, siendo los vidrios y especialmente las fritas en general muy agresivos para los materiales refractarios, un nivel bajo de temperatura permite alargar el periodo de vida del horno. Asi, se puede utilizar una construcción clasica en la fabrica de vidrio: un refractario en contacto con el vidrio fundido, disponiendose un aislante detras de dicho refractario. Tambien se puede elegir para la totalidad o una parte solamente del horno una solución que consiste en la utilización de un conjunto que comprende un refractario en contacto con el vidrio fundido, disponiendose detras de dicho refractario una chapa metalica refrigerada, siendo recomendada esta solución en el caso en que se de preferencia a la duración de vida sobre el desgaste especifico y, ademas, esta solución permite suprimir los riesgos de colada fuera del horno en razón de la gran fluidez de las composiciones. La refrigeración se puede asegurar mediante un riego de agua sobre la parte exterior de la chapa o por un tubo de circulación continua de agua, enrollado y soldado sobre dicha chapa.

El procedimiento segun la invención hace que tenga lugar la fusión en forma continua de una composición que comprende silice en un horno que comprende al menos dos cubas y, preferentemente,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación en forma continua de composiciones que comprenden silice por fusión de materiales vitrificables en un horno que comprende al menos dos cubas (1, 2) en serie, comprendiendo cada una de dichas cubas (1, 2) al menos un quemador sumergido (4) en los materiales fundidos, calentando dichos quemadores sumergidos (4) los materiales vitrificables, siendo enhornados en la primera cuba (1) al menos 80% de la silice y al menos 80% del fundente de la silice, siendo calentada la primera cuba (1) a una temperatura mas fuerte que la o las demas cubas del horno, siendo la diferencia de temperatura entre la primera cuba (1) y la o las demas cubas de al menos 80º C.

2. Procedimiento segun la reivindicación precedente, caracterizado porque al menos 90% de la silice y al menos 90% del fundente de la silice se enhornan en la primera cuba.

3. Procedimiento segun la reivindicación precedente, caracterizado porque el horno se alimenta con un fluidizante del cual al menos 90% se introduce en la segunda cuba del horno.

4. Procedimiento segun la reivindicación precedente, caracterizado porque la primera cuba se lleva a una temperatura que va de 1230 a 1350º C, y porque la o las demas cubas se llevan a una temperatura de a lo sumo 1150º C.

5. Procedimiento segun la reivindicación precedente, caracterizado porque la composición final comprende 10 a 70% en peso de Si02, 0, 3 a 30% en peso de Na20, 5 a 30% en peso de 8203 y 0, 3 a 35% en peso de al menos un 6xido de un metal diferente de Si, Na y 8.

6. Procedimiento segun la reivindicación precedente, caracterizado porque la composición final es una frita que comprende 40 a 70% en peso de Si02, 20 a 30% en peso de Na20, 5 a 15% en peso de 8203 y 3 a 20% en peso de al menos un 6xido de un metal diferente de Si, Na y 8.

7. Procedimiento segun una de las dos reivindicaciones precedentes caracterizado porque el metal se selecciona entre cromo, cobalto, cobre, niquel, selenio, zirconio, titanio, manganeso, praseodimio, hierro, cinc.

8. Procedimiento segun una de las reivindicaciones precedentes caracterizado porque en la segunda cuba del horno se introduce al menos un 6xido metalico.

9. Procedimiento segun la reivindicación precedente, caracterizado porque el horno comprende al menos tres cubas en serie, llevandose la segunda cuba a una temperatura que va de 1000º C a 1150º C y la tercera, a una temperatura que va de 900º C a 1000º C.

10. Procedimiento segun la reivindicación precedente caracterizadoºporqueel 6xido presenta varios grados de oxidación, y porque el o los quemador (es) sumergido (s) de la tercera cuba tienen una llama suficientemente oxidante para que el grado de oxidación del 6xido aumente pasando de la segunda a la tercera cuba.

11. Procedimiento segun una de las reivindicaciones precedentes, caracterizado porque la composición es una frita de coloración o una frita de baldosas o un esmalte.

12. Horno para la fusión en forma continua de una composición que comprende silice, comprendiendo dicho horno al menos tres cubas (1, 2, 3) en serie, comprendiendo cada una de dichas cubas al menos un quemador sumergido (4) en los materiales fundidos.

13. Horno segun la reivindicación precedente, caracterizado porque dos de las cubas comprenden cada una medios separados para el enhornado.

14. Dispositivo para la preparación de composiciones de vidrio, el cual comprende un horno segun una de las reivindicaciones del horno precedentes, seguido por un canal o una cubeta para el afinado.

Patentes similares o relacionadas:

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Sistema de alimentación para horno de fusión, del 15 de Enero de 2020, de Knauf Insulation: Un sistema de alimentación de material para un horno de fusión , que comprende: - un tambor de alimentación horizontal diseñado para alimentar […]

Proceso para la preparación de cemento con alto contenido de alúmina, del 8 de Enero de 2020, de Knauf Insulation: Proceso para la preparación de cemento de alto contenido de alúmina que comprende: - introducir un material sólido por lotes para la preparación […]