Procedimiento integrado de producción de energía y/o de gas de síntesis por producción de oxígeno in situ, combustión y gasificación en bucle químico.

Procedimiento de producción de energía y/o de gas de síntesis por gasificación de al menos una carga líquida y/o sólida en al menos un bucle químico que comprende al menos cuatro zonas de reacción distintas de oxidación,

reducción, gasificación y producción de oxígeno, en el cual:

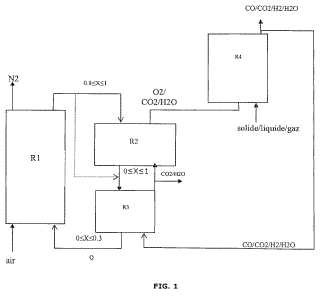

a) se produce oxígeno en una zona de reacción de producción de oxígeno R2 exponiendo un óxido metálico en su estado de oxidación máxima a una atmósfera gaseosa de baja presión parcial de oxígeno constituida por un gas vector que contiene los efluentes de reducción;

b) se transporta el oxígeno producido en la etapa a) por medio del gas vector a una zona de reacción de gasificación R4 y se efectúa la gasificación de la carga líquida y/o sólida por contacto de dicho gas vector enriquecido en oxígeno a alta temperatura con dicha carga para producir el gas de síntesis CO + H2;

c) se efectúa la reducción del sólido portador de oxígeno para liberar oxígeno, que permite oxidar el gas de síntesis, en una zona de reacción de reducción R3, siendo la reacción de reducción en dicha zona de reacción de reducción exotérmica;

d) se oxida el sólido portador de oxígeno, que ha sido al menos en parte reducido para proporcionar oxígeno al sistema, en contacto con el aire con el fin de darle su estado de oxidación máxima, en una zona de reacción de oxidación R1, y donde se utiliza el calor aportado por las reacciones que intervienen en dicha zona de reacción de oxidación R1 y en dicha zona de reacción de reducción R3 para permitir el funcionamiento energético del procedimiento.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10290157.

Solicitante: IFP ENERGIES NOUVELLES.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4, AVENUE DE BOIS-PREAU 92852 RUEIL-MALMAISON CEDEX FRANCIA.

Inventor/es: LAMBERT,ARNOLD, Hoteit,Ali, Guillou,Florent, Roesler,John.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B13/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 13/00 Oxígeno; Ozono; Oxidos o hidróxidos en general. › Preparación del oxígeno (por licuefacción F25J).

- C01B3/36 C01B […] › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con oxígeno o mezclas que contienen oxígeno como agentes gasificantes.

- C01B3/46 C01B 3/00 […] › con materiales sólidos fijos precalentados en discontinuo, p. ej. ventilación y tiro.

- C10J3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor.

PDF original: ES-2382189_T3.pdf

Fragmento de la descripción:

Procedimiento integrado de producción de energía y/o de gas de síntesis por producción de oxígeno in situ, combustión y gasificación en bucle químico Teniendo en cuenta las evoluciones climáticas observadas en estos últimos decenios y las previsibles a largo plazo, el control de las emisiones de gases de efecto invernadero se convierte en una exigencia cada vez mayor para todos los sectores económicos, y en particular para los relacionados con la producción de energía. Una de las diferentes vías posibles para controlar las emisiones de gases de efecto invernadero a la atmósfera es la captación y el secuestro del carbono. Esta opción está especialmente adaptada en el caso de la utilización centralizada de energías fósiles. La mayoría de las soluciones contempladas inducen una penalización energética importante, con un autoconsumo del orden del 20 al 30%.

Entre los medios de combustión que permiten la captura del CO2, las unidades de oxicombustión presentan la ventaja de producir humos de combustión libres de nitrógeno procedentes del aire de combustión, ya que la combustión se realiza a partir de oxígeno puro. Tal procedimiento está descrito, por ejemplo, en la patente WO2007039687A. Este oxígeno es producido por una unidad de separación de aire (air separation unit, ASU) . Un inconveniente de este modo de combustión, y de las ASU en particular, es su gran consumo energético y su elevado coste de inversión, que aumenta considerablemente el coste global de la captación.

Una solución es, pues, utilizar un procedimiento de combustión en bucle químico. La combustión en bucle químico presenta un importante potencial en términos de eficacia energética y de reducción de los costes. Es procedimiento evita la penalización energética ligada a la separación del oxígeno del aire. Se basa en la capacidad de transferencia de oxígeno de ciertos materiales, tales como los óxidos metálicos. Un reactor de aire sirve para oxidar los transportadores de oxígeno preparados en forma de finas partículas, que son entonces transferidas a un reactor de combustible, donde se reducen por la combustión del combustible. Este procedimiento es generalmente realizado a escala piloto en forma de dos lechos fluidizados que intercambian flujos de sólidos: siendo entonces el reactor de aire un reactor de tipo fluidización rápida en cuyo ápice se separan el flujo de aire empobrecido en oxígeno y las partículas por un ciclón, descendiendo las partículas por gravedad en el reactor de combustible constituido por un lecho fluidizado denso, donde un desbordamiento realiza la reinyección de los sólidos por la parte baja del tubo elevador, mientras que los gases de combustión (esencialmente CO2 y H2O) son evacuados por la parte superior de este lecho fluidizado denso. La patente FR 2.850.156 describe especialmente el principio de la combustión en bucle químico, en un procedimiento dedicado a la combustión del carbón.

En el caso de los combustibles sólidos, a la salida del reactor de reducción subsisten incombustibles. Éstos son llevados con el portador de oxígeno al reactor de aire, donde se quemarán, pero ello produce entonces CO2 mezclado con el nitrógeno, lo que afecta al índice de captación de la unidad. Para evitarlo, es necesario disponer de un equipamiento específico de separación entre partículas de diferente naturaleza, pero de tamaño comparable, de ahí la complejidad del sistema, en particular en el caso de extrapolación industrial, a gran escala.

Se realizaron ensayos de integración del bucle químico en instalaciones de conversión de hidrocarburos.

Por ejemplo, el documento W02007082089A2 consiste en un procedimiento en tres etapas, que pone en evidencia la utilización de un recirculación de los óxidos metálicos para la producción de hidrógeno. En un primer reactor, una combustión total del combustible permite producir CO2 y H2O. Se realiza la producción de hidrógeno por reoxidación del óxido metálico con ayuda de vapor de agua. Esta realización impone caudales de vapor importantes y, por lo tanto, la necesidad de calentar y de evaporar una cantidad importante de agua antes de la introducción en el reactor de oxidación, lo que conlleva un balance energético limitante.

La producción de hidrógeno puede ser también efectuada por gasificación: la solicitud de patente WO2008036902A2 describe, por ejemplo, un procedimiento de gasificación de hidrocarburos, que se lleva a cabo en una disposición clásica de dos zonas de reacción.

Sin embargo, un problema al que se enfrenta el experto en la técnica que quiere producir gas de síntesis (y por lo tanto hidrógeno) por gasificación es la cinética de las reacciones que tienen lugar en el reactor de gasificación, así como las temperaturas elevadas de las reacciones en el reactor de gasificación. El tiempo de permanencia necesario de los reactivos es, por lo tanto, importante. Esto afecta directamente a los tamaños de las instalaciones y más concretamente a los tamaños de los reactores puestos en juego, lo que conlleva costes de inversión elevados.

Ciertos portadores de oxígeno tienen la capacidad de liberar espontáneamente una parte de su oxígeno en un medio pobre en oxígeno. Así, hemos descubierto que la presencia de un reactor de producción de oxígeno en el seno de un bucle químico permite gasificar el combustible con una mezcla enriquecida en oxígeno evitando el contacto directo sólido - combustible sólido. Se puede evitar de este modo recurrir a equipamientos de separación sólido sólido. Esta configuración particular presenta además la ventaja de mejorar el balance energético de la etapa de gasificación, muy endotérmica en ausencia de oxígeno, pero también de acelerar las reacciones, puesto que las reacciones que intervienen son reacciones entre sólido y gas (y ya no entre sólido y sólido) . El procedimiento según la invención es particularmente ventajoso para la gasificación de las cargas pesadas.

Descripción de la invención

Resumen de la invención

La invención se relaciona con un procedimiento de producción de energía y/o de gas de síntesis por gasificación de al menos una carga líquida y/o sólida en al menos un bucle químico que comprende al menos cuatro zonas de reacción distintas de oxidación, reducción, gasificación y producción de oxígeno, en el cual:

a) se produce oxígeno en una zona de reacción de producción de oxígeno R2 exponiendo un óxido metálico en su estado de oxidación máxima a una atmósfera gaseosa de baja presión parcial de oxígeno constituida por un gas vector que contiene los efluentes de reducción; b) se transporta el oxígeno producido en la etapa a) por medio del gas vector eventualmente bajo presión a una zona de reacción de gasificación R4 y se efectúa la gasificación de la carga líquida y/o sólida por contacto de dicho gas vector enriquecido en oxígeno a alta temperatura con dicha carga para producir el gas de síntesis CO + H2; c) se efectúa la reducción del sólido portador de oxígeno para liberar oxígeno que permite oxidar el gas de síntesis en una zona de reacción de reducción R3, siendo la reacción de reducción en dicha zona de reacción de reducción exotérmica; d) se oxida el sólido portador de oxígeno, que ha sido al menos en parte reducido para proporcionar oxígeno al sistema, en contacto con el aire con el fin de darle su estado de oxidación máxima, en una zona de reacción de oxidación R1, y en el cual se utiliza el calor aportado por las reacciones que intervienen en dicha zona de reacción de oxidación R1 y en dicha zona de reacción de reducción R3 para permitir el funcionamiento energético del procedimiento.

En un modo de realización, se produce el gas de síntesis bajo presión en la etapa b) y se efectúa la expansión del gas de síntesis producido antes de la reducción del sólido portador de oxígeno en la etapa c) .

Se puede utilizar al menos una parte del gas de síntesis producido en el seno del procedimiento, para aportar el calor necesario para el funcionamiento y eventualmente producir calor excedente, que podrá ser valorizado.

Preferentemente, se envía al menos una parte del gas de síntesis a la zona de reacción de reducción, incluso la totalidad del gas de síntesis.

Se puede valorizar al menos una parte del gas de síntesis producido a la salida de la zona de reacción de gasificación.

La carga líquida y/o sólida puede ser seleccionada entre el carbón, el coque de petróleo o las cargas líquidas en las que menos de un... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de energía y/o de gas de síntesis por gasificación de al menos una carga líquida y/o sólida en al menos un bucle químico que comprende al menos cuatro zonas de reacción distintas de oxidación, reducción, gasificación y producción de oxígeno, en el cual:

a) se produce oxígeno en una zona de reacción de producción de oxígeno R2 exponiendo un óxido metálico en su estado de oxidación máxima a una atmósfera gaseosa de baja presión parcial de oxígeno constituida por un gas vector que contiene los efluentes de reducción; b) se transporta el oxígeno producido en la etapa a) por medio del gas vector a una zona de reacción de gasificación R4 y se efectúa la gasificación de la carga líquida y/o sólida por contacto de dicho gas vector enriquecido en oxígeno a alta temperatura con dicha carga para producir el gas de síntesis CO + H2; c) se efectúa la reducción del sólido portador de oxígeno para liberar oxígeno, que permite oxidar el gas de síntesis, en una zona de reacción de reducción R3, siendo la reacción de reducción en dicha zona de reacción de reducción exotérmica; d) se oxida el sólido portador de oxígeno, que ha sido al menos en parte reducido para proporcionar oxígeno al sistema, en contacto con el aire con el fin de darle su estado de oxidación máxima, en una zona de reacción de oxidación R1, y donde se utiliza el calor aportado por las reacciones que intervienen en dicha zona de reacción de oxidación R1 y en dicha zona de reacción de reducción R3 para permitir el funcionamiento energético del procedimiento.

2. Procedimiento según la reivindicación 1, en el cual se produce el gas de síntesis bajo presión en la etapa b) y se efectúa la expansión del gas de síntesis producido antes de la reducción del sólido portador de oxígeno en la etapa c) .

3. Procedimiento según una de las reivindicaciones 1 ó 2, en el cual al menos una parte del gas de síntesis producido es utilizada en el seno del procedimiento, para aportar el calor necesario para el funcionamiento y eventualmente producir calor excedente, que podrá ser valorizado.

4. Procedimiento según la reivindicación 3, en el cual al menos una parte del gas de síntesis es enviada a la zona de reacción de reducción.

5. Procedimiento según la reivindicación 4, en el cual se envía la totalidad del gas de síntesis a la zona de reacción de reducción.

6. Procedimiento según la reivindicación 1 a 4, en el cual al menos una parte del gas de síntesis producido es valorizada a la salida de la zona de reacción de gasificación.

7. Procedimiento según una de las reivindicaciones precedentes, en el cual se selecciona la carga líquida y/o sólida entre el carbón, el coque de petróleo o las cargas líquidas en las que menos de un 10% tiene un punto de ebullición inferior a 340°C.

8. Procedimiento según una de las reivindicaciones precedentes, en el cual las zonas de reacción de reducción, oxidación y producción de oxígeno son zonas de reacción distintas situadas en un mismo reactor.

9. Procedimiento según la reivindicación 8, en el cual el reactor es un reactor rotativo.

10. Procedimiento según una de las reivindicaciones 1 a 7, en el cual las zonas de reacción de reducción, oxidación y producción de oxígeno están situadas en reactores distintos.

11. Procedimiento según una de las reivindicaciones precedentes, en el cual se recupera energía excedente exportable por intercambio de calor en el interior de las zonas de reacción o sobre los efluentes gaseosos.

12. Procedimiento según una de las reivindicaciones precedentes, en el cual:

- la fracción de capacidad de transferencia restante X de los óxidos metálicos está comprendida entre 0, 8 y 1 a la salida de la zona de reacción de oxidación R1;

- la fracción de capacidad de transferencia restante X está comprendida entre 0 y 0, 3 a la salida de la zona de reacción de reducción R3;

- la fracción de capacidad de transferencia total iX está comprendida entre 0, 01 y 1 en la zona de producción de oxígeno R2.

13. Procedimiento según la reivindicación 12, en el cual

- la fracción de capacidad de transferencia restante X de los óxidos metálicos está comprendida entre 0, 95 y 1 a la salida de la zona de reacción de oxidación R1;

- la fracción de capacidad de transferencia restante X está comprendida entre 0 y 0, 1 a la salida de la zona de reacción de reducción R3;

- la fracción de capacidad de transferencia total iX está comprendida entre 0, 05 y 0, 5 en la zona de 5 producción de oxígeno R2.

14. Utilización del procedimiento según una de las reivindicaciones precedentes para la producción de calor.

15. Utilización del procedimiento según una de las reivindicaciones 1 a 13 para la producción de gas de síntesis bajo 10 presión.

Patentes similares o relacionadas:

Generación de metanol utilizando hidrógeno ultrapuro a alta presión, del 8 de Julio de 2020, de NIQUAN ENERGY LLC: Un metodo para producir metanol, que comprende; producir oxigeno en una planta de separacion de aire con compresores de aire accionados por una turbina de gas; calentar […]

Oxidación parcial de metano e hidrocaburos pesados en corrientes de gas de síntesis, del 1 de Mayo de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método de tratamiento de gas de síntesis, que comprende (A) proporcionar una corriente de gas de síntesis crudo obtenido por gasificación de material de alimentación […]

Proceso para la implementación de una instalación de producción de hidrógeno, del 23 de Mayo de 2018, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Proceso para conducir una instalación para producir al menos hidrógeno, en el que: - en una unidad de purificación, se extrae el hidrógeno presente […]

Gasificación de materiales orgánicos combustibles, del 12 de Julio de 2017, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de gas combustible que tenga un poder calorífico inferior de al menos 1 MJ/Nm3, que comprende la reacción de un gas oxidante que comprende […]

Proceso integrado para la gasificación de petróleo crudo total en un gasificador de pared de membrana y generación de electricidad, del 10 de Mayo de 2017, de SAUDI ARABIAN OIL COMPANY: Un proceso integrado para la gasificación de una materia prima de petróleo crudo total para producir un gas de síntesis y electricidad, comprendiendo el proceso: […]

REFORMADOR DE HIDROCARBUROS Y/O ALCOHOLES Y PROCEDIMIENTO DE REFORMADO DE HIDROCARBUROS Y/O ALCOHOLES, del 23 de Junio de 2016, de ABENGOA HIDRÓGENO, S.A: El reformador de hidrocarburos y/o alcoholes comprende un primer circuito de producción de hidrógeno y un segundo circuito para la conducción de gases […]

Síntesis directa de DME en equilibrio, del 13 de Enero de 2016, de LINDE AG: Procedimiento para la preparación de DME que presenta las etapas: - generación de un gas de síntesis que contiene CO y H2 en un dispositivo […]

Generación de energía a partir de gas natural con la captura de dióxido de carbono, del 22 de Diciembre de 2015, de GTL Petrol LLC: Un método para producir una mezcla de gas combustible, que comprende:

hacer reaccionar exotérmicamente una primera parte de una corriente de alimentación […]

Generación de energía a partir de gas natural con la captura de dióxido de carbono, del 22 de Diciembre de 2015, de GTL Petrol LLC: Un método para producir una mezcla de gas combustible, que comprende:

hacer reaccionar exotérmicamente una primera parte de una corriente de alimentación […]