Procedimiento de colada continua.

Procedimiento de colada continua, en el que una masa fundida (4) es suministrada a un molde,

con forma demarco (7), a través de una abertura (6) superior del molde (7) por una boquilla (5) que tiene al menos dos puertos (9)opuestos, hasta que un nivel (10) de la superficie de la masa fundida (4) alcanza una posición de estado estacionariopor encima de los puertos (9), y en el que en una condición de estado estacionario, una pieza colada (13), al menossolidificada superficialmente, es extraída a través de una abertura (14) inferior del molde (7), opuesta a la abertura(6) superior, a una velocidad correspondiente a la velocidad de flujo de la masa fundida (4), manteniendo, de estamanera, básicamente, el nivel (10) de la superficie en la posición de estado estacionario, caracterizado porque unprotector (16, 28) contra salpicaduras está montado a la boquilla (5) y previene que los derramamientos de la masafundida (4) que salen desde los puertos (9) golpeen el molde (7), y que el protector (16, 28) contra salpicaduras esfundido por la masa fundida (4) circundante al menos en la condición de estado estacionario.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08106006.

Solicitante: KOVAC, PETER.

Nacionalidad solicitante: Eslovaquia.

Dirección: 75 044 42 KOSICKE OL''SANY ESLOVAQUIA.

Inventor/es: KOVÁC,PETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D41/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › Buzas de colada.

- B22D7/12 B22D […] › B22D 7/00 Colada de lingotes (equipos para el transporte del metal líquido B22D 35/00). › Organos accesorios, p. ej. para la agitación, para evitar las salpicaduras.

PDF original: ES-2388900_T3.pdf

Fragmento de la descripción:

Procedimiento de colada continua

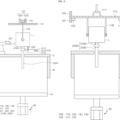

La invención se refiere a un procedimiento de colada continua, en el que una masa fundida es suministrada a un molde con forma de marco a través de una abertura superior del molde mediante una boquilla que tiene al menos dos puertos opuestos, hasta que un nivel de la superficie de la masa fundida alcanza una posición de estado estacionario por encima de los puertos, y en el que en una condición de estado estacionario, una colada solidificada, al menos superficialmente, es extraída a través de una abertura inferior del molde, opuesta a la abertura superior, a una velocidad correspondiente a la velocidad de flujo de la masa fundida, manteniendo, de esta manera, básicamente, el nivel de la superficie en la posición de estado estacionario.

El procedimiento de colada continua en una banda es bien conocido desde mediados del siglo XIX y, en la actualidad, se emplea con la mayor parte de la producción de acero en todo el mundo, incluyendo tipos de acero al carbono no aleado, aleado e inoxidable, en diferentes formas y tamaños. Estos incluyen grandes “losas” rectangulares que tienen secciones transversales desde 0, 5 cm x 50 cm hasta 25 cm x 220 cm) y “tochos”, básicamente cuadrados, (de hasta 40 cm x 60 cm) , pequeños “lingotes” cuadrados o circulares (de 10 cm hasta 20 cm de diámetro) , así como otras formas, por ejemplo, formas de “hueso de perro”.

La masa fundida fluye desde una cuchara a una artesa y adicionalmente a través de una boquilla cerámica que está fijada a la artesa en el interior del molde. Una vez en el molde, la masa fundida se congela contra las paredes, refrigeradas con agua, del molde de cobre, sin fondo, para formar una delgada capa solidificada de la colada. Después de salir del molde, la capa forma un contenedor que soporta el resto de la masa fundida líquida en la colada. Mientras la artesa proporciona una corriente continua de masa fundida al molde, incluso durante el intercambio de la cuchara, el procedimiento funciona en estado estacionario.

En los conjuntos modernos de colada continua en losas, el molde es ensamblado a partir de cuatro paredes de cobre separadas: Dos paredes anchas están fijadas al conjunto y dos paredes estrechas son móviles hacia un eje de simetría del molde, permitiendo, de esta manera, el ajuste de la anchura de la losa incluso durante el procedimiento de colada. Después del mecanizado y el ensamblado del molde, los huecos entre las paredes anchas y las paredes estrechas se limitan a aproximadamente 0, 3 mm. Durante el funcionamiento, la deformación térmica, así como el desgaste de las paredes de cobre permiten que estas brechas aumenten hasta 1, 5 mm, sin afectar al procedimiento de colada. En la condición de estado estacionario del procedimiento de colada continua, la superficie fundida, así como la superficie de la capa delgada de la pieza colada están cubiertas por escoria líquida, que aísla térmicamente las paredes de cobre de la masa fundida de acero y lubrica el espacio entre el molde y la pieza colada.

La boquilla tiene puertos laterales, que fuerzan a la corriente de materia fundida a salir en ángulos básicamente rectos con respecto las paredes estrechas del molde, induciendo, de esta manera, un flujo forzado en la masa fundida. Los pares opuestos de rodillos de accionamiento debajo de la abertura inferior del molde retiran continuamente la pieza colada del molde a una velocidad (o “velocidad de colada”) correspondiente a la velocidad de flujo de la masa fundida al interior del molde y pliegan continuamente la pieza colada desde la dirección inicialmente vertical a una dirección horizontal. Una solidificación adicional de la pieza colada es impulsada por medio de agua de refrigeración o pulverización de líquido asistida por aire entre los rodillos.

Para iniciar el procedimiento de colada, la abertura inferior es conectada con una “barra de pruebas” y el molde vacío es rellenado con masa fundida al igual que en una colada de molde convencional. Mientras el nivel de la superficie de la masa fundida se eleva a una posición de estado estacionario, definida previamente, por encima de los puertos de la boquilla (también SEN, “Submerged Entr y Nozzle”, “boquilla de entrada sumergida”) , la capa empieza a solidificarse tanto en la parte superior de la barra de pruebas como sobre las paredes del molde. Después de que el nivel de la superficie alcanza la posición de estado estacionario, la barra de pruebas es retirada de la abertura inferior llevando consigo la pieza colada por medio de los rodillos de accionamiento.

El documento EP 0 950 453 A1 divulga una boquilla y un procedimiento de colada continua, en el que una masa fundida es suministrada a un molde con forma de marco a través de una abertura superior del molde por medio de una boquilla que tiene al menos dos puertos opuestos, hasta que un nivel de la superficie de la masa fundida alcanza una posición de estado estacionario por encima de los puertos, y en el que una condición de estado estacionario, una pieza colada solidificada, al menos superficialmente, es extraída a través de una abertura inferior del molde, opuesta a la abertura superior, a una velocidad correspondiente a la velocidad de flujo de la colada, manteniendo, de esta manera, básicamente, el nivel de la superficie en la posición de estado estacionario.

La fase más crítica del procedimiento del procedimiento de inicio del procedimiento conocido es el rellenado inicial del molde vacío a través de hasta 1, 5 m de aire: La masa fundida salpica en el molde y se derrama sobre las paredes de cobre refrigeradas, principalmente a las paredes estrechas del molde. Al golpear las paredes frías, los pequeños derramamientos de la masa fundida se solidifican bruscamente, formando formas afiladas que, sobre todo, se adhieren firmemente a las paredes. Un efecto similar ocurre, regularmente, en un cambio de artesa “sobre la marcha” durante el procedimiento de colada, tal como proporcionan los modernos procedimientos de colada, a fin de reducir considerablemente el tiempo de inactividad del conjunto: Mientras que la superficie de la masa fundida en el interior del molde cae por debajo del nivel de los puertos, la corriente de masa fundida recién iniciada cae de nuevo hasta 1, 2 m a través del aire.

Debido a que estos derramamientos solidificados se incluyen, principalmente, en la escoria aislante, en lugar de en la masa fundida que forma una corriente en el procedimiento de colada continua, la mayor parte no se funden, sino que no solo obstruyen el movimiento relativo entre el molde y la colada, sino que rascan la fina capa en proceso de solidificación. Si no se consiguen cerrar, las muescas resultantes se extienden a lo largo de la longitud de la pieza colada. Aparte del defecto de calidad visible, estas muescas son severos puntos débiles en la delgada capa de la pieza colada: En particular, cuando la pieza colada es inclinada desde la dirección vertical a la dirección horizontal, la delgada capa puede abrirse en estas muescas, derramando el metal líquido desde el interior tanto sobre los rodillos de accionamiento como sobre las partes cercanas del conjunto de colada. Este terrible accidente (“accidente de fuga”) implica, normalmente, no sólo una interrupción del procedimiento de colada, sino además daños al conjunto, requiere reparación y limpieza y causa, en general, una grave pérdida de la productividad.

Además, el derramamiento solidificado indicado anteriormente ocurre, principalmente, alrededor de las paredes estrechas y, en particular, cerca de los huecos, mecánicamente delicados, entre las paredes estrechas y anchas del molde. Los derramamientos a los huecos no sólo aumentan el desgaste del molde cuando se ajusta la anchura de la losa, sino que representan, en particular, núcleos de partida para la formación de crisol en el interior del molde.

Problema a resolver

La invención pretende reducir los derramamientos y los inconvenientes relacionados durante el procedimiento de inicio.

Solución

En base al procedimiento de colada continua, conocido anteriormente, la invención sugiere el montaje de un protector contra salpicaduras en la boquilla y previene que los derramamientos de la masa fundida que sale desde los puertos golpeen el molde, y que el protector contra salpicaduras sea fundido por la masa fundida circundante, al menos en la condición de estado estacionario. El protector contra salpicaduras “perdidas” de la invención es efectivo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de colada continua, en el que una masa fundida (4) es suministrada a un molde, con forma de marco (7) , a través de una abertura (6) superior del molde (7) por una boquilla (5) que tiene al menos dos puertos (9) opuestos, hasta que un nivel (10) de la superficie de la masa fundida (4) alcanza una posición de estado estacionario por encima de los puertos (9) , y en el que en una condición de estado estacionario, una pieza colada (13) , al menos solidificada superficialmente, es extraída a través de una abertura (14) inferior del molde (7) , opuesta a la abertura

(6) superior, a una velocidad correspondiente a la velocidad de flujo de la masa fundida (4) , manteniendo, de esta manera, básicamente, el nivel (10) de la superficie en la posición de estado estacionario, caracterizado porque un protector (16, 28) contra salpicaduras está montado a la boquilla (5) y previene que los derramamientos de la masa fundida (4) que salen desde los puertos (9) golpeen el molde (7) , y que el protector (16, 28) contra salpicaduras es fundido por la masa fundida (4) circundante al menos en la condición de estado estacionario.

2. Procedimiento de colada continua según se reivindica en la reivindicación anterior, caracterizado porque el protector (16, 28) contra salpicaduras desvía una corriente de masa fundida (4) que sale, básicamente, desde uno de los puertos (9) en ángulo recto con respecto a una pared (8) del molde (7) , a una dirección básicamente paralela a la pared (8) .

3. Procedimiento de colada continua según se reivindica en la reivindicación anterior, caracterizado porque el protector (28) contra salpicaduras desvía adicionalmente la corriente de masa fundida (4) a un eje de simetría del molde (7) .

4. Procedimiento de colada continua según se reivindica en una de las reivindicaciones precedentes, caracterizado porque la boquilla (5) está fijada a una parte inferior de una artesa (3) , que es llenada con la masa fundida (4) desde una cuchara (2) .

5. Procedimiento de colada continua según se reivindica en una de las reivindicaciones anteriores, caracterizado porque la pieza colada (13) es extraída verticalmente desde el molde (7) y es inclinada en una dirección horizontal por medio de rodillos (15) de soporte emparejados.

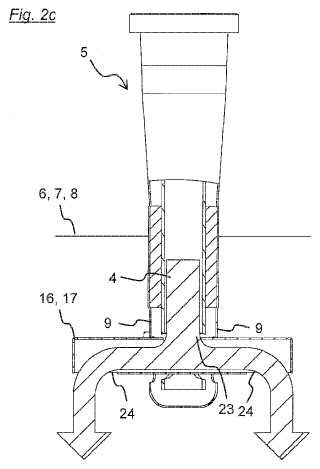

6. Protector (16) contra salpicaduras para su uso con un procedimiento de colada continua, en el que una masa fundida (4) es suministrada a un molde (7) , con forma de marco, a través de una abertura (6) superior al molde (7) por medio de una boquilla (5) que tiene al menos dos puertos (9) opuestos, hasta que un nivel (10) de la superficie de la masa fundida (4) alcanza una posición de estado estacionario por encima de los puertos (9) , y en el que en una condición de estado estacionario, una pieza colada (13) , al menos solidificada superficialmente, es extraída a través de una abertura (14) inferior del molde (7) , opuesta a la abertura (6) superior, a una velocidad correspondiente a la velocidad de flujo de la masa fundida (4) , manteniendo, de esta manera, básicamente, el nivel (10) de la superficie en la posición de estado estacionario, caracterizado porque el protector (16) contra salpicaduras comprende una barra (17) , que puede ser introducida a través de los puertos (9) opuestos de la boquilla (5) y, de esta manera, puede ser montada a la boquilla (5) , en el que la barra (17) tiene una forma tubular con una abertura (23) de entrada centrada para la masa fundida (4) en un lado y aberturas (24) de salida para la masa fluida en ambos extremos en el lado opuesto, de manera que puede prevenirse que los derramamientos de la masa fundida (4) que salen desde los puertos (9) golpeen el molde (7) y caracterizado además porque el protector (16) contra salpicaduras puede ser fundido por medio de la masa fundida (4) circundante, al menos en la condición de estado estacionario.

7. Protector (28) contra salpicaduras para su uso en un procedimiento de colada continua, en el que una masa fundida (4) es suministrada a un molde (7) , con forma de marco, a través de una abertura (6) superior al molde (7) por medio de una boquilla (5) que tiene al menos dos puertos (9) opuestos, hasta que un nivel (10) de la superficie de la masa fundida (4) alcanza una posición de estado estacionario por encima de los puertos (9) , y en el que en una condición de estado estacionario, una pieza colada (13) , al menos solidificada superficialmente, es extraída a través de una abertura (14) inferior del molde (7) , opuesta a la abertura (6) superior, a una velocidad correspondiente a la velocidad de flujo de la masa fundida (4) , manteniendo, de esta manera, básicamente, el nivel (10) de la superficie en la posición de estado estacionario, caracterizado por el protector (28) , que comprende un anillo (29) anular para rodear la boquilla (5) por enciman de los puertos (9) , y caracterizado además por los deflectores (31) , que están fijados al anillo (29) anular, en el que en una posición montada del protector (28) contra salpicaduras, los deflectores

(31) son asignados a los puertos (9) para desviar las corrientes de masa fundida (4) desde los puertos (9) a un eje de simetría del molde (7) y caracterizado además porque el protector (28) contra salpicaduras puede ser fundido por la masa fundida (4) circundante al menos en la condición de estado estacionario.

Patentes similares o relacionadas:

Boquilla de inmersión, del 15 de Julio de 2020, de KROSAKIHARIMA CORPORATION: Una boquilla de inmersión, en la que la boquilla de inmersión tiene una forma plana en la que el ancho Wn de un orificio interior es mayor que un grosor […]

Modificador de salida de artesa, del 15 de Abril de 2020, de Vesuvius U S A Corporation: Un bloque para controlar el flujo de un recipiente refractario, que comprende: (a) una base dispuesta alrededor de un canal de fundición que tiene un eje primario, […]

Boquilla de colada que comprende deflectores de flujo, del 8 de Enero de 2020, de Vesuvius USA Corporation: Boquilla de colada que comprende un cuerpo alargado definido por una pared externa y que comprende un agujero definido por una pared de agujero y que se extiende a lo largo […]

Buza de entrada sumergida, del 25 de Diciembre de 2019, de Vesuvius U S A Corporation: Un tubo de vertido para su uso para colar una corriente de metal fundido desde una posición aguas arriba hasta una posición aguas abajo, teniendo el tubo de vertido […]

Buza de entrada sumergida, del 25 de Diciembre de 2019, de Vesuvius U S A Corporation: Un tubo de vertido para su uso para colar una corriente de metal fundido desde una posición aguas arriba hasta una posición aguas abajo, teniendo el tubo de vertido […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Una tobera para guiar una masa de metal fundido, del 7 de Agosto de 2019, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Una tobera para guiar una masa fundida de metal desde un primer a un segundo medio, que comprende: a) un cuerpo refractario similar a un tubo con b) una […]

Producto refractario y boquilla de colada, del 24 de Mayo de 2019, de KROSAKIHARIMA CORPORATION: Un producto refractario que comprende particulas refractarias que contienen componentes de CaO y particulas refractarias que contienen componentes de MgO, […]

Buza de colada, del 21 de Enero de 2019, de Akechi Ceramics Co., Ltd: Una estructura de buza de colada para una colada continua de metal fundido, que comprende: una parte tubular provista de un canal de colada para […]