PROCEDIMIENTO DE OBTENCIÓN DE PIEZAS CERÁMICAS A PARTIR DE POLVOS NANOMÉTRICOS Y PIEZAS OBTENIDAS.

Procedimiento de obtención de piezas cerámicas a partir de polvos nanométricos y piezas obtenidas.

La presente invención se refiere a un procedimiento de obtención de piezas cerámicas que comprende:

- conformado por prensado unidireccional en seco de un material cerámico nanométrico y

- posterior sinterización mediante radiación infrarroja, de microondas o de alta frecuencia, llevada a cabo en dos etapas, que son una pre-sinterización y la fase de sinterización,

así como a las piezas cerámicas obtenidas y a su uso en cerámicas electromagnéticas, eléctricas, resistentes al choque térmico, a la abrasión y al desgate.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130373.

Solicitante: UNIVERSITAT JAUME I DE CASTELLÓN.

Nacionalidad solicitante: España.

Inventor/es: JARQUE FONFRIA,JUAN CARLOS, MONZO FUSTER, MARIA, CLAUSELL TEROL,CAROLINA, BARBA JUAN,Antonio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82Y30/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Nano tecnología para materiales o ciencia superficial, p.ej. nano compuestos.

- C01G49/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Compuestos de hierro.

- C04B35/30 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › con óxido de zinc.

Fragmento de la descripción:

Procedimiento de obtención de piezas cerámicas a partir de polvos nanométricos y piezas obtenidas

Objeto de la invención

La invención se refiere a un proceso de fabricación, por prensado unidireccional en seco y posterior sinterización, preferentemente, mediante radiación infrarroja, para la obtención de piezas cerámicas a partir de partículas nanométricas, de elevada densidad en cocido y libres de defectos, así como las piezas obtenidas con este proceso.

La invención se encuadra en el sector industrial de piezas cerámicas, técnicas para su fabricación y utilización en diferentes aplicaciones según las propiedades del producto final.

Estado de la técnica

En la literatura científica se recogen una gran cantidad de estudios de cómo es posible mejorar las propiedades mecánicas y/o físicas de los materiales cerámicos por reducción del tamaño medio de partícula, pasando de la escala micrométrica a la nanométrica.

Durante las últimas décadas los investigadores han centrado sus esfuerzos en el estudio de los diferentes procesos que existen para la obtención de partículas nanométricas, los cuales pueden dividirse en dos grandes grupos: los procesos de desintegración (top-down o breaking-down) , en los que se parte de grandes partículas que son sometidas a procesos de molienda hasta alcanzar el tamaño de partícula deseado, y los procesos de agrupación (bottom-up o building-up) , que engloba a aquellas técnicas que, partiendo de unidades elementales, permiten la creación de nanocompuestos.

De entre las primeras (los procesos de desintegración) cabe destacar la molienda de alta energía y la mecanosíntesis. Los segundos (procesos de agrupación) se pueden a su vez dividir en dos grupos: los métodos químicos, como son el método sol-gel y la deposición química en fase vapor (CVD) , y los métodos físicos, como es la deposición física en fase vapor (PVD) , descarga con arco eléctrico y ablación láser.

En este sentido existen en la actualidad diversos documentos sobre la obtención de ferritas nanométricas de Ni-Zn, como son US2009184282-A1 que describe la síntesis de nanopartículas monodispersas de ferritas de zinc-níquel utilizando micelas inversas, y US7547400-B1 que describe la síntesis de nanopartículas monodispersas de ferritas de zinc-níquel para aplicaciones electromagnéticas como son inductores o amortiguadores de ondas electromagnéticas.

Asimismo, también existen diversas publicaciones sobre la obtención de otro tipo de ferritas nanométricas, entre las que cabe destacar la CN101525156-A que describe la preparación de una nanoferrita de cinc mediante la mezcla íntima de sal de hierro, sal de zinc y una solución de ciclodextrina a temperatura y presión normal, posterior agitación magnética a temperatura ambiente, filtrado, secado y cocción. También pueden citarse dos métodos de preparación de ferritas nanométricas: el primero de ellos (CN1800089-A; CN1328211-C) describe un método de preparación de polvos de ferrita nanométricos el cual utiliza como materias primas nitratos metálicos, cloruros y ácido oxálico, y el segundo (DE19964168-A1; DE19964168-B4) implica el secado por atomización de pequeñas gotas de una suspensión acuosa de hidróxido de hierro, con otros elementos, y calcinación rápida.

Para la obtención de una pieza final de elevada densidad, como es el caso de la mayoría de los materiales cerámicos técnicos, se requiere la utilización de un material pulverulento con una distribución de tamaños de partícula fina y estrecha, que permita la sinterización de la pieza con un crecimiento de grano controlado (sin producir un crecimiento exagerado de los granos) , permitiendo la obtención de una pieza final con una distribución de tamaños de grano, relativamente fina (por debajo de un valor crítico) , y estrecha.

Para el procesado del material pulverulento por prensado unidireccional en seco, es necesario la adición de una serie de aditivos (plastificante, ligante, lubrificante, etc.) los cuales permiten el conformado de la pieza en crudo, libre de cualquier defecto, ya sea macroscópico o microscópico. La eliminación de estos aditivos de naturaleza orgánica, introducidos durante la etapa de conformado, se realiza durante la etapa de precalentamiento, la cual transcurre generalmente a una temperatura comprendida entre los 250 y 500ºC.

Al reducir el tamaño de partícula de las materias primas de una escala micrométrica a otra nanométrica, aumenta considerablemente la superficie específica de las mismas, con lo que el porcentaje de los aditivos de naturaleza orgánica necesarios para el conformado de la pieza por prensado unidireccional en seco, también aumentará drásticamente.

Sin embargo, la reducción de tamaño de partícula también tiene asociado una reducción del tamaño medio de poro de la pieza compactada y un estrechamiento de la distribución de tamaños de poro, generándose una red de nanoporos interconectados mucho más fina y, produciéndose, un mayor porcentaje de porosidad cerrada o de difícil acceso.

Durante la etapa de precalentamiento, tal y como ya se ha comentado anteriormente, los aditivos de naturaleza orgánica introducidos durante la etapa de conformado se queman, desprendiéndose los gases propios de la combustión. Estos gases deben ser eliminados a través de la red de poros generada en la pieza cruda hasta alcanzar el exterior de la pieza, por lo que si la combustión se produce de forma brusca (velocidades de calentamiento elevadas) y/o la red de poros es demasiado fina y/o se encuentra cerrada, se puede producir el agrietamiento de la pieza conformada durante la etapa de precalentamiento, e incluso, en casos extremos, su explosión.

En el caso del procesado de partículas nanométricas se produce una situación de doble desventaja con respecto al procesado de partículas micrométricas: por un lado el porcentaje de aditivos orgánicos utilizados durante el procesado de la pieza en crudo es mucho más elevado, y por otro, la red de poros generados en el interior de la pieza conformada es mucho más fina. La confluencia de estos dos factores hace imposible la obtención de piezas sinterizadas exentas de defectos utilizando procesos similares a los empleados en el procesado de partículas micrométricas, incluso utilizando velocidades de calentamiento muy pequeñas, del orden de los 0.2ºC/min.

Actualmente existen muy pocos estudios sobre el procesado en crudo y la sinterización de piezas obtenidas con partículas cerámicas de tamaño nanométrico, pudiéndose destacar únicamente WO 2011/012765 A2, en la que se describe el método de obtención de un material compuesto nanoestructurado (cerámica-semiconductor-metal) para su mecanización por electroerosión. Sin embargo, en esta solicitud, la cual se aplica a materiales compuestos, no se describe ningún método específico de conformado ni sinterización de la pieza.

Descripción de la invención

El proceso de obtención que se propone con la presente invención se basa en el denominado “método tradicional cerámico”.

Así, la presente invención se refiere a un procedimiento de obtención de piezas cerámicas caracterizado porque comprende:

- compactación por prensado unidireccional en seco de un material cerámico nanoestructurado y

- posterior sinterización.

Dicho material cerámico nanométrico o nanoestructurado es un polvo con partículas de tamaño nanométrico, por lo que en esta memoria se le llama también indistintamente “polvo nanométrico”.

La sinterización se realiza de modo preferente mediante radiación infrarroja, pero también podría realizarse la sinterización por radiación de microondas o incluso de alta frecuencia.

Según realizaciones particulares del procedimiento la sinterización se lleva a cabo en dos etapas: la pre-sinterización y la etapa de sinterización, propiamente dicha, que a su vez comprende tres fases: inicial, intermedia y final.

Este proceso presenta como principales ventajas la obtención de piezas sinterizadas a partir de partículas nanométricas, libres de defectos, y con una elevada densidad aparente de las piezas sinterizadas.

El material cerámico nanométrico puede comprender óxidos metálicos, nitruros, carburos, boruros, ferritas o cualquier combinación posible de los anteriormente...

Reivindicaciones:

1. Procedimiento de obtención de piezas cerámicas caracterizado porque comprende:

- conformado por prensado unidireccional en seco de un material cerámico nanométrico y

- posterior sinterización mediante radiación infrarroja, de microondas o de alta frecuencia, llevada a cabo en dos etapas, que son una pre-sinterización y la fase de sinterización.

2. Procedimiento según la reivindicación 1, caracterizado porque el material cerámico nanométrico comprende compuestos seleccionados entre óxidos metálicos, nitruros, carburos, boruros, ferritas y cualquier combinación posible de los anteriormente citados.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque el conformado se realiza por compactación del material cerámico nanométrico y se realiza sin añadir ningún tipo de aditivo orgánico a la composición.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la compactación del material cerámico nanométrico se lleva a cabo en un molde de prensa metálico de geometría adecuada a la aplicación a la que va a ser destinada el producto final.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el material cerámico nanométrico se dispone en un molde de prensa, el cual a su vez, se sitúa en el interior de una cámara metálica, aplicando vacío a la cámara y manteniendo el vacío durante toda la etapa de compactación de la pieza.

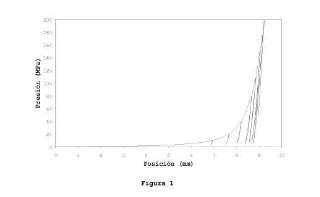

6. Procedimiento según la reivindicación 1, caracterizado porque la compactación comprende la repetición de varios ciclos consecutivos en los que se aumenta la presión de prensado progresivamente hasta un valor determinado de presión, valor que se mantiene constante durante un intervalo de tiempo.

7. Procedimiento según la reivindicación 6, caracterizado porque en la compactación el número de ciclos utilizados varía entre 2 y 30.

8. Procedimiento según la reivindicación 6, caracterizado porque la presión de prensado alcanza un valor en cada ciclo que varía entre 10 y 500 MPa.

9. Procedimiento según la reivindicación 6, caracterizado porque la presión de prensado alcanzada se mantiene constante durante un intervalo de tiempo comprendido entre 0, 1 y 600 segundos.

10. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque tras finalizar la etapa de compactación, el material compactado que está en un molde de prensado se extrae de la cámara de vacío y se introduce con dicho molde en el interior de un horno eléctrico, y es sometido a una etapa de pre-sinterización mediante radiación seleccionada entre radiación infrarroja, de microondas o de alta frecuencia.

11. Procedimiento según la reivindicación 10, caracterizado porque el ciclo térmico utilizado para la presinterización comprende un calentamiento a una velocidad comprendida entre 0.1 y 25ºC/min.

12. Procedimiento según la reivindicación 10, caracterizado porque la pre-sinterización comprende realizar un ciclo térmico que comprende un calentamiento hasta una temperatura máxima comprendida entre 100 y 700ºC.

13. Procedimiento según la reivindicación 10, caracterizado porque la pre-sinterización comprende realizar un ciclo térmico que comprende una permanencia de entre 0.1 y 10 horas a la temperatura máxima de pre-sinterización.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque comprende el desmoldeo de la pieza y su introducción en un horno eléctrico con el fin de llevar a cabo las fases intermedia y final de la sinterización, mediante radiación seleccionada entre radiación infrarroja, de microondas o de alta frecuencia.

15. Procedimiento según la reivindicación 1, caracterizado porque la sinterización comprende realizar un ciclo térmico que comprende un calentamiento a una velocidad comprendida entre 0, 1 y 25ºC/min.

16. Procedimiento según reivindicación 1, caracterizado porque la sinterización comprende realizar un ciclo térmico que comprende calentar a una temperatura máxima comprendida entre 700 y 1400ºC.

17. Procedimiento según la reivindicación 1, caracterizado porque la sinterización comprende realizar un ciclo térmico que comprende una permanencia de 0, 1-20 horas a la temperatura máxima de sinterización.

18. Procedimiento según una de las reivindicaciones 1 a 17, caracterizado porque el material cerámico nanoestructurado es una ferrita de Ni-Zn.

19. Piezas sinterizadas obtenidas a partir del proceso de conformado y sinterización de piezas cerámicas definido en una de las reivindicaciones 1 a 18.

20. Uso de las piezas cerámicas definidas en la reivindicación 19 como material para aplicaciones técnicas seleccionadas entre cerámicas electromagnéticas, eléctricas, resistentes al choque térmico, a la abrasión y al desgate.

Patentes similares o relacionadas:

Pigmentos de color de ferrita de cinc estables frente a la reducción, procedimiento para su preparación así como su uso, del 8 de Abril de 2020, de LANXESS DEUTSCHLAND GMBH: Pigmentos de color de ferrita de cinc con un contenido de hierro ≤ 66,4 % en peso y un contenido de litio del 0,08 al 0,8 % en peso, caracterizados por que […]

Hidróxidos dobles con capas de magnesio-hierro, su producción y su utilización para el tratamiento de hiperfosfatemia, del 17 de Julio de 2019, de OPKO Ireland Global Holdings, Limited: Un método para producir un compuesto metálico mixto de hidróxido doble en capas, que comprende al menos Mg2+ y al menos Fe3+ que tiene una relación molar […]

Pigmentos de pirocloro sustituido simultáneamente, del 8 de Mayo de 2019, de THE SHEPHERD COLOR COMPANY: Un pigmento que comprende un compuesto con la fórmula AyA'y'BxB'x'Zp; de manera que: 1,5 ≤ y + y' ≤ 2,5; 0,5 ≤ y ≤ 2; 0,5 ≤ y' ≤ 2; y > […]

Pigmento verde sin níquel, del 27 de Marzo de 2019, de FERRO CORPORATION: Un pigmento verde sin níquel que comprende una solución sólida de primer y segundo óxidos metálicos mixtos, a. comprendiendo el primer óxido metálico mixto […]

Pigmentos perlados a base de mica sintética que contienen ferritas, del 27 de Febrero de 2019, de BASF CORPORATION: Un pigmento de efecto que comprende: (a) sustrato de mica sintética; (b) recubrimiento de ferrita calcinada sobre el sustrato; y (c) […]

Método para retirar arsénico en forma de escorodita, del 21 de Enero de 2019, de Outotec (Finland) Oy: Un método para precipitar hierro y arsénico en forma de compuesto poco soluble de disoluciones acuosas ácidas, caracterizado por el hecho de que una disolución que […]

Material de electrodo positivo para batería secundaria de litio, del 6 de Noviembre de 2018, de HYDRO-QUEBEC: Material de electrodo positivo que es un material de litio compuesto que comprende: un primer compuesto de litio en forma de partículas; una […]

Proceso para la producción de un polvo de micropartículas de óxido de hierro magnético y una dispersión acuosa que contiene las partículas magnéticas, del 23 de Mayo de 2018, de Toda Kogyo Corp: Un proceso para producir partículas finas de óxido de hierro magnético que tienen un diámetro medio de partícula primaria de 5 a 15 nm y un diámetro medio de […]