Motivos de unión no tejidos para producir tejidos con una mejor resistencia a la abrasión y mayor suavidad.

Procedimiento de fabricación de una tela no tejida ligada con motivos,

caracterizado por los pasos de:

Hilar y estirar fibras termoplásticas en un proceso de fijado por hilado,

Colocar las fibras termoplásticas fijadas por hilado hasta formar una trama, y

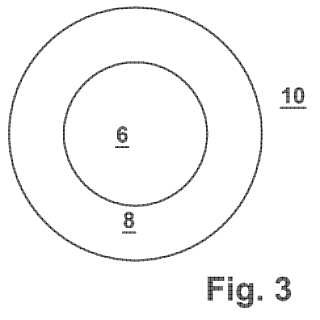

Pasar la trama entre un rodillo gofrado y calentado que tiene un motivo de ligamento Panamá y un rodillo liso para crear en la trama un motivo de unión de ligamento Panamá, que tiene zonas unidas ovaladas (6) y zonas no unidas conectadas por zonas de transición (8) de fibras parcialmente unidas, rodeando las zonas de transición (8) a cada una de las zonas unidas (6) y teniendo uniones que cambian gradualmente desde el estado totalmente unido, cerca de las zonas unidas (6) hasta un estado totalmente desunido cerca de las zonas no unidas, teniendo las zonas de transición (8) una superficie igual a al menos un 100% de la superficie de las zonas unidas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2008/050220.

Solicitante: AHLSTROM CORPORATION.

Nacionalidad solicitante: Finlandia.

Dirección: P.O.BOX 329 SALMISAARENAUKIO 1 00101 HELSINKI FINLANDIA.

Inventor/es: BAIS-SINGH,Smita, ERDOS,Valeria, KIM,Kyuk Hyun.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H3/14 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › con uniones producidas por soldadura entre hilos o filamentos termoplásticos.

- D04H3/16 D04H 3/00 […] › con uniones entre filamentos termoplásticos producidos en relación con la formación de filamentos, p. ej. siguiendo inmediatamente la extrusión.

PDF original: ES-2381599_T3.pdf

Fragmento de la descripción:

Motivos de unión no tejidos para producir tejidos con una mejor resistencia a la abrasión y mayor suavidad La presente invención se refiere al campo de las telas no tejidas, tales como las realizadas por los procesos de soplado fundido y fijado por hilado. Dichas telas se utilizan en una serie de diferentes productos, por ejemplo, prendas de vestir, productos de cuidados personales, productos de control de la infección, tejidos para el aire libre y fundas de protección.

ANTECEDENTES DE LA INVENCIÓN

Las fibras bicomponentes son fibras realizadas mediante la extrusión de dos polímeros a partir de la misma boquilla para hilar, estando contenidos ambos polímeros dentro del mismo filamento. La ventaja de las fibras bicomponentes es que poseen capacidades que no pueden encontrarse en ninguno de los polímeros individualmente. Dependiendo de la disposición y las cantidades relativas de los dos polímeros, la estructura de las fibras bicomponentes puede clasificarse como núcleo y envoltura, adyacente, emboquillada, microdenier, fibras mixtas, etc.

Las fibras bicomponentes envoltura-núcleo son las fibras donde uno de los componentes (núcleo) está totalmente rodeado por el segundo componente (envoltura) . El núcleo puede ser concéntrico o excéntrico en relación con la envoltura, y poseer la misma forma o una forma diferente en comparación con la envoltura. La adhesión entre el núcleo y la envoltura no siempre es esencial para la integridad de la fibra. La estructura envoltura-núcleo se emplea cuando es conveniente que la superficie de la fibra tenga la propiedad de la envoltura, por ejemplo brillo, teñibilidad o estabilidad, mientras que el núcleo puede contribuir a la resistencia, un menor coste y similares. Un punto de contacto muy contorneado entre la envoltura y el núcleo puede llevar a un entrelazado mecánico que podría ser conveniente a falta de una buena adhesión.

Las fibras bicomponentes compuestas envoltura-núcleo se han utilizado en general en la fabricación de tramas no tejidas, en las que un tratamiento posterior de calor y presión sobre la trama no tejida provoca una unión punto por punto de los componentes de la envoltura, que tiene un punto de fusión inferior al del núcleo, dentro de la matriz de la trama, para mejorar la resistencia u otras propiedades deseables en la trama o producto de tela acabados.

La mala resistencia a la abrasión de la fijación por hilado bicomponente envoltura/núcleo del tereftalato de polietileno/polietileno (PE/PET) ha sido un problema reconocido de la industria en los últimos 10-15 años. El problema principal se observó cuando los materiales no tejidos unidos por puntos se utilizaron como prendas de vestir. Se comprobó que, cuando las prendas se realizaban con la caída y suavidad deseadas, su resistencia a la abrasión era muy débil, es decir, se abradían fácilmente. Otro problema que se encontró fue que las fibras individuales se desprenden fácilmente del material no tejido, es decir, por ejemplo, incluso un ligero frotamiento entre sí provocaba el desprendimiento de las fibras de una o ambas prendas. Se han desarrollado varios enfoques intentando resolver estos problemas. Problemas similares afectan también a muchas otras estructuras envoltura/núcleo utilizadas frecuentemente, tales como PE/Poliésteres (por ejemplo, Tereftalato de Polibutileno (PBT) , Tereftalato de Politrimetileno (PTT) , Poliactida (PLA) ) , PE/Poliolefinas, PE/Poliamida, PE/Poliuretanos.

Un primer procedimiento que intenta resolver estos problemas se dirige a la modificación de la estructura de fibra para mejorar la adhesión entre el componente de envoltura y núcleo. Por ejemplo, en US-4.234.655 se sugirió una mezcla de EVA (Acetato de etil-vinilo) y PE. La patente US-A-5.372.885 describe el uso de una mezcla de HDPE injertado con anhídrido maleico y LLDPE sin injertar (polietileno lineal de baja densidad) . En la patente US-A

5.277.974 se sugirió una mezcla de PE y copolímero de ácido acrílico y en la patente WO-A1-2004/003278 se reivindica una mezcla de HDPE (polietileno de baja densidad) con LLDPE, como componente de la envoltura.

Otro enfoque propuesto para mejorar la resistencia a la abrasión es el de aumentar la superficie de unión de la fijación por hilado. Por ejemplo, en la patente US-A1-20020144384 se describe una tela no tejida con una superficie de unión de al menos cerca del 16%, 20% o 24%. No obstante, las muestras con una mayor superficie de unión tienen como resultado pérdida de suavidad y caída de la unión hilada bicomponente, que no es conveniente para muchas aplicaciones, especialmente para equipo médico tales como las batas quirúrgicas. Dicho de otro modo, mayores superficies de unión hacen que el producto sea muy rígido, incluso tipo papel o cartón, lo que es, naturalmente, una característica no deseable para una prenda cuyo requisito principal es que sea cómoda. En el otro extremo, materiales no tejidos con pequeñas superficies de unión tienden a hacer tela de un tacto suave pero muy débil.

Otro enfoque incluye el uso de una serie de tratamientos, tales como múltiples lavados y/o tratamientos químicos.

Otro enfoque, que es de particular importancia para el objeto de esta aplicación, se dirige a adoptar un motivo específico de unión térmica para la tela no tejida que comprende un motivo que tiene una relación altura/anchura del elemento de entre 2 y 20, y una relación altura/anchura de la fibra no tejida de entre 3 y 10, tal como se describe en la patente US-A-5-964.742. Se ha observado que dicho motivo posee una mayor resistencia a la abrasión y resistencia que una tela similar unida con diferentes motivos de unión, con una superficie similar de la misma.

La patente US-4-035.219 describe una estructura no tejida, y un procedimiento y aparato para producir materiales no tejidos. El procedimiento de fabricación de los materiales no tejidos incluye la unión por punto de los productos entre un miembro de unión y un miembro de soporte. El miembro de unión es un rodillo dotado de proyecciones que tiene un ángulo de proyección de 0 a 10 grados. La forma de las proyecciones es una pirámide truncada, cuyo ángulo de la punta está entre 0 y 100 grados.

La patente DE-A1-198 51 667 describe un material compuesto multicapa formado por de al menos dos capas termoplásticas. Las capas están unidas entre sí en zonas de unión mediante la unión térmica. Las uniones se obtienen pasando las capas entre un rodillo que tiene una superficie lisa y un rodillo que tiene tetones de unión en su superficie. Preferentemente la capa superior frente a los tetones de unión es un material no tejido, y la capa inferior es una película. Los tetones de unión son preferentemente hemisféricos y la unión se dispone de tal modo que la unión entre las capas y dentro del material no tejido tiene lugar únicamente cuando el material no tejido y la película se presionan ambos entre los tetones y la superficie lisa del rodillo.

Continúa existiendo la necesidad de una tela no tejida sin tener que recurrir a tratamientos químicos que tengan buena resistencia de unión (es decir resistencia a la tracción y resistencia a la abrasión) , teniendo no obstante también una buena suavidad de la tela, particularmente en una superficie de unión relativamente elevada.

Es otro objeto de esta invención proporcionar un procedimiento para preparar una tela no tejida con una elevada superficie de unión, teniendo no obstante una mayor suavidad y comparables o mejores resistencia a la tracción y resistencia a la abrasión.

RESUMEN DE LA INVENCIÓN

Así pues, a fin de evitar el dilema entre la resistencia a la abrasión y la suavidad visto en productos clásicos de unión por puntos, los inventores han descubierto un material no tejido novedoso, que comprende una amplia zona de transición que interconecta las zonas enlazadas y no enlazadas. Dicho motivo tiene como resultado una trama no tejida con una elevada resistencia a la abrasión, con una superficie de unión de hasta un 50%, normalmente en el rango del 5 al 50%, preferentemente en el rango del 10 al 45%, y más preferentemente en el rango del 15 al 40%. Deberá entenderse que la zona de transición aumenta la superficie de unión efectiva a partir de las cifras anteriores, lo que refleja la superficie de toda la unión o de la zona de la unión.

La zona de transición actúa como conexión para ambas zonas unidas y no unidas, y contribuye a formar la estructura de la trama, lo que fortalece la resistencia de las fibras contra el cizallamiento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una tela no tejida ligada con motivos, caracterizado por los pasos de:

Hilar y estirar fibras termoplásticas en un proceso de fijado por hilado, Colocar las fibras termoplásticas fijadas por hilado hasta formar una trama, y Pasar la trama entre un rodillo gofrado y calentado que tiene un motivo de ligamento Panamá y un rodillo liso para crear en la trama un motivo de unión de ligamento Panamá, que tiene zonas unidas ovaladas (6) y zonas no unidas conectadas por zonas de transición (8) de fibras parcialmente unidas, rodeando las zonas de transición (8) a cada una de las zonas unidas (6) y teniendo uniones que cambian gradualmente desde el estado totalmente unido, cerca de las zonas unidas (6) hasta un estado totalmente desunido cerca de las zonas no unidas, teniendo las zonas de transición (8) una superficie igual a al menos un 100% de la superficie de las zonas unidas.

2. Procedimiento según la reivindicación 1, caracterizado por unir la trama por calandrado por rodillo caliente, a través de unión por aire o haciendo pasar la trama a través de una cámara de vapor saturada a presión elevada.

3. Procedimiento según la reivindicación 1, caracterizado porque el rodillo gofrado tiene salientes con una parte saliente lisa y al menos una superficie lateral convexa que forma las partes de transición.

4. Procedimiento según la reivindicación 6, caracterizado porque el primero de dichos salientes tiene una primera parte saliente lisa que tiene una longitud de 1, 4 a 2, 1 mm y una primera superficie lateral convexa con un radio de 1, 8 mm; y un segundo de los citados salientes adyacente al primero de los mismos tiene una segunda parte saliente lisa con una longitud de 0, 8 a 1, 1 mm y una segunda superficie lateral convexa con un radio de 0, 5 mm.

5. Procedimiento según la reivindicación 1, caracterizado porque el motivo reticulado comprende de un 5% a un 50% de la superficie de la trama, ventajosamente de un 10% a un 45%, y más ventajosamente de un 15% a un 40% de la superficie de la trama.

6. Procedimiento según la reivindicación 1, caracterizado por unir la tela a una película por medios térmicos, mecánicos o adhesivos a fin de formar un laminado.

7. Procedimiento según la reivindicación 1, caracterizado porque las fibras termoplásticas tienen un diámetro medio de 5 a 60 micras, preferentemente de 10 y 20 micras.

Patentes similares o relacionadas:

Tela no tejida que comprende una capa de elasticidad alta, del 17 de Junio de 2020, de Fibertex Personal Care A/S: Una tela que comprende al menos una capa (SH) no tejida unida por hilado de elasticidad alta que tiene fibras de multiples componentes rizadas, caracterizada […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Método para hacer una banda no tejida de curvatura alta, del 8 de Abril de 2020, de Fibertex Personal Care A/S: Un metodo para hacer una banda no tejida unida por hilado de curvatura alta que comprende fibras de multiples componentes rizadas, donde el proceso comprende girar […]

Material biocompatible que presenta un tejido de nano- o microfibras no tejidas producido por procedimiento de electrohilado, del 25 de Marzo de 2020, de SUNSTAR SUISSE SA: Material biocompatible que comprende un tejido no tejido de nano- o microfibra biocompatible producido mediante electrohilado para su uso en el tratamiento de hueso […]

Dispositivo para la fabricación de materiales no tejidos hilados, del 4 de Marzo de 2020, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para la fabricación de materiales no tejidos hilados a partir de filamentos continuos , en especial de filamentos continuos […]

Material no tejido y proceso de formación del mismo, del 20 de Noviembre de 2019, de Fitesa Germany GmbH: Un material no tejido que comprende una pluralidad de fibras que contienen ácido poliláctico que forman una banda no tejida, en donde los […]

Bandas sopladas por fusión de alta calidad con propiedades de barrera mejoradas, del 11 de Septiembre de 2019, de BOREALIS AG: Bandas sopladas por fusión que comprenden fibras sopladas por fusión hechas de al menos un 80 % en peso de una composición de polipropileno que comprende (A) […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]