METODO Y SISTEMA PARA EL MOLDEO DE BALDOSAS CERAMICAS CONFORMADAS.

Sistema y método para el moldeo de baldosas cerámicas conformadas que comprende un molde refractario (1),

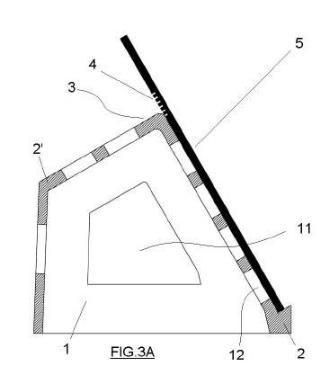

con un perfil inverso o negativo respecto de la forma de la pieza final a obtener, sobre el que se coloca al menos una baldosa cerámica conformada (5); y donde dicho horno ejecuta un ciclo de cocción determinado por la temperatura máxima a la que la pieza alcanza el estado plástico suficiente para que encaje el molde refractario (1), así como el tiempo de permanencia en la temperatura máxima para que la baldosa cerámica conformada (5) encaje en el molde refractario (1) sin degradar la decoración de dicha baldosa cerámica conformada; y donde dicho molde refractario comprende una pluralidad de aberturas (12) distribuidas uniformemente sobre su superficie, de tal forma que el aire frío del horno circule tanto por la parte superior como por la parte inferior de la baldosa deformada, enfriándola de forma homogénea, así como una región continua (3, 3'), sin aberturas y maciza, configurada para acumular el calor, y donde dicha región continua y maciza (3, 3') es coincidente con la zona de la baldosa por donde se desea doblar la baldosa cerámica conformada (5), de tal forma que el calor acumulado en dicha región facilita el moldeado en esa determinada zona de la baldosa.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230676.

Solicitante: ESTUDIO CERAMICO, S.L.

Nacionalidad solicitante: España.

Inventor/es: MEDINA PASÍES,Miguel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › Aparatos o procedimientos para el tratamiento o el trabajo de los objetos conformados (especialmente adaptados a los objetos tubulares B28B 21/92; decoración o tratamiento de superficies en general B05, B44; compactado de hormigón in situ en la construcción E04G 21/06; secado F26).

Fragmento de la descripción:

Objeto de la invención

El objeto de la presente invención es un método y un sistema para el moldeo de baldosas cerámicas previamente conformadas. Por baldosas cerámicas, en el presente documento se entienden las baldosas de gres y gres porcelánico pertenecientes al grupo B de la clasificación de las baldosas cerámicas según la norma ISO 13006. Es decir, baldosas prensadas en seco, extrusión u otro método con una absorción de agua por debajo del 3%.

15 Estado de la técnica

Actualmente, las piezas cerámicas complementarias que se utilizan para cubrir las zonas de encuentros entre diferentes planos son piezas conformadas por extrusión, donde además, es sumamente complicado obtener piezas con el mismo acabado decorativo que las piezas planas contiguas. Esto es debido, principalmente a que las técnicas de decoración de las piezas prensadas y de las piezas extruidas son diferentes y, en determinados procesos, incluso incompatibles. En los casos de incompatibilidad se utilizan piezas de otros materiales para los encuentros.

Esta situación ocurre frecuentemente en los peldaños de las escaleras, donde es muy común utilizar una pieza

denominada “torelo”, que está realizada en gres porcelánico de tal forma que se realice la unión de la huella (pieza horizontal del peldaño) y la tabica (pieza vertical del peldaño) .

En el caso de no poder realizar una pieza extruida con el mismo acabado que la pieza que se utiliza como huella y como tabica se utilizan dos soluciones distintas: (a) realizar un encuentro entre las piezas montando una sobre la otra; o (b) utilizar un perfil metálico para realizar la unión.

Es por tanto, una necesidad comercial el encontrar una solución estéticamente aceptable, como es proporcionar encuentros entre piezas de gres que mantenga la uniformidad entre las distintas piezas, es decir, que ofrezca una solución continua para los encuentros. No obstante, esta necesidad comercial se encuentra con el problema

técnico de que una vez que las piezas de gres porcelánico han sido sometidas al proceso tradicional de prensado, decoración y cocción, es sumamente complicado someter a esas piezas a un proceso para adaptar su forma a las distintas necesidades (en el caso del escalón, doblar la pieza) .

Tampoco estas piezas especiales no pueden realizarse mediante extrusión, bien sea porque las dimensiones de la pieza final hacen inviable este método de fabricación, o bien sea porque el método de decoración es incompatible con la forma de la pieza.

El documento ES 2355993 describe un método está destinado para obtener nuevos efectos estéticos en revestimientos y pavimentación, caracterizándose porque incluye una primera etapa en la que una pieza de

45 material porcelánico a tratar se dispone sobre un soporte con interposición de un elemento saliente donde apoya al menos la pieza porcelánica por al menos un punto de su reverso. En otra etapa el conjunto de la pieza porcelánica, elemento saliente y soporte se introducen dentro de un horno para someter a este conjunto a un proceso de calentamiento durante un tiempo hasta que la pieza porcelánica se reblandece y se arquea buscando un equilibrio estable.

El documento ES 2229880 describe igualmente un procedimiento para modelar azulejos de cerámica, especialmente idóneo para producir piezas especiales monolíticas o unitarias no planas con el mismo aspecto de los normales azulejos cerámicos a alinear durante el alicatado, caracterizado principalmente por abarcar las siguientes fases: (a) recalentamiento de por lo menos una zona del azulejo hasta alcanzar la temperatura de 55 reblandecimiento de la zona misma; (b) plegado de la zona reblandecida hasta obtener la forma preestablecida; y

(c) enfriamiento del azulejo modelado hasta alcanzar la solidificación de la zona reblandecida en la nueva forma obtenida.

Estos documentos pueden considerarse el estado de la técnica más cercano a la presente invención. No obstante, los problemas detectados son múltiples y se señalan a continuación:

El primer problema que aparece es que las piezas cerámicas explotan dentro del horno en un altísimo porcentaje (40%-50%) . Este problema es debido fundamentalmente a dos causas:

65 a) La humedad presente en la pieza cerámica después del ranurado o corte a formato; y b) El material refractario utilizado como molde.

Efectivamente, la humedad presente en la pieza cerámica es fundamental. Las piezas cerámicas guardan un cierto grado de humedad y han de ser secadas inmediatamente después del ranurado, puesto que la humedad se filtra por las micro-fisuras propias del propio ranurado de la pieza, y una vez que ésta ha sido introducida en el

horno, la pieza cerámica explota debido a la afectación de la cerámica por parte de la humedad relativa presente en la pieza. Este problema no está solucionado en ninguno de los documentos anteriores, y no resulta obvia su solución para un experto en la materia.

No obstante, esta no es la única causa por la cual las piezas cerámicas literalmente explotan dentro del horno. Otra causa fundamental es la característica del material refractario o molde. En el estado de la técnica simplemente se indica su presencia, pero no todos los moldes, ni todos los materiales refractarios, ni cualquier estructura del molde es válida para la correcta consecución de la patente. Los moldes y su estructura (los orificios presentes en el mismo para permitir la circulación del aire) han de ser muy específicos.

Por tanto el molde refractario ha de solucionar los problemas técnicos derivados de la distribución del aire caliente en las piezas, ya que si esta distribución es incorrecta, las piezas dentro del horno, bien explotan, bien son frágiles (se rompen al sacarlas del horno) o bien no se cuecen o moldean como debieran.

Otro aspecto absolutamente fundamental para un correcto funcionamiento del proceso es el ciclo de cocción de la cerámica. Es conocido para un experto en la materia que cada fabricante de cerámica tiene definido su propia curva de cocción en función de las tierras empleadas y de otros factores propios, considerándose este hecho un secreto industrial de cada fabricante en muchos casos. En función de las temperaturas, la deformación y dilatación de la pieza cerámica varía ostensiblemente, por tanto, es necesario que para cada serie se ajuste la curva.

Además, hay que solucionar el problema técnico derivado del hecho de que los esmaltes de las piezas cerámicas pueden deteriorarse o desaparecer durante la cocción. Por tanto, muy pocas piezas cerámicas pueden ser utilizadas correctamente con los métodos descritos en el estado de la técnica, donde esto significa, además, que no es un procedimiento “barato” como se busca.

Finalmente, pero no por ello menos importante, el horno para la correcta ejecución del procedimiento de la patente también tiene unas condiciones específicas que se han de tener en cuenta. Así pues, es conocido que los hornos cerámicos tienen una boca de entrada pequeña y una longitud limitada debido a las especiales condiciones de circulación de aire caliente en su interior. No obstante, el horno de secado de la patente ha de

tener la boca ancha (para permitir la entrada de piezas especiales) y ser de una longitud apropiada a las especiales condiciones de las piezas. Pues bien, en el estado de la técnica tampoco se indica que en un horno de las características necesarias para la correcta ejecución de las piezas, las corrientes de aire, la anchura y altura del horno, y la temperatura externa afectan a las piezas de su interior.

Otro documento mencionado en el estado de la técnica es el US3309186, el cual describe un método que consiste en modificar la forma de artículos cerámicos y vítreos que han sido formados en horno que comprende el recalentamiento de dichos artículos hasta un estado reblandecido, el paso de dichos artículos cerámicos calientes a una prensa caliente hasta el blanco, a una temperatura no mayor que un 10% inferior de la temperatura de reblandecimiento de dichos artículos cerámicos, seguidamente compresión de dichos artículos y,

45 a continuación enfriamiento de dichos artículos a una velocidad controlada para recocer dichos artículos.

Esta patente de los años 60 describe que para poder deformar piezas de cerámica o vidrio...

Reivindicaciones:

1. Método para el moldeo de baldosas cerámicas conformadas, tal que el moldeo sea implementado en un

proceso de producción por lotes, y que comprende al menos una etapa de cocción de la pieza cerámica acabada en un horno de rodillos industrial de los del tipo empleado habitualmente en la industria cerámica y que se caracteriza porque comprende (i) una primera etapa de determinación, para cada lote de baldosas cerámicas conformadas a moldear, la temperatura máxima a la que la pieza alcanza el estado plástico suficiente para que encaje el molde, así como el tiempo de permanencia en la temperatura máxima para que la baldosa cerámica

conformada encaje en el molde refractario sin degradar la decoración de la baldosa cerámica conformada; (ii) una segunda etapa de determinación de la curva de cocción de la baldosa cerámica conformada junto con el molde de material refractario, incluyendo en dicho ciclo la temperatura y tiempo máximos definidos en la primera etapa; (iii) una tercera etapa de calentamiento del conjunto formado por la baldosa cerámica conformada y el molde refractario en el interior del horno de rodillos, que se trasladarán por el interior de dicho horno, de tal forma

que la baldosa cerámica conformada, situada en voladizo sobre el molde refractario, adopte la forma de dicho molde por gravedad; y (iv) una cuarta etapa de enfriamiento homogéneo de la baldosa cerámica deformada situada sobre el molde debido a la circulación de aire frío generado por el horno en una de sus fases, tanto por la su parte superior como inferior.

2. Método de acuerdo con la reivindicación 1 en donde la baldosa es sometida a una etapa de mecanizado consistente en un ranurado en la parte posterior de la pieza, por la zona o región donde se quiere doblar la baldosa, longitudinal o transversalmente, dependiendo del diseño final de la baldosa deformada, y donde el ranurado ha de materializarse mediante discos de corte, de tal forma que la acanaladura sea lo más delgada posible, uniforme y con los radios de curvatura correctos, con el fin de evitar concentraciones de tensiones para

evitar un debilitamiento excesivo de la pieza; y donde dichas ranuras son suficientes en número y superficie para el acoplamiento óptimo al molde refractario.

3. Método de acuerdo con cualquiera de las reivindicaciones 1 y 2 en donde comprende una etapa previa de secado de la baldosa cerámica conformada previa a su calentamiento junto con el molde refractario e inmediata

a su mecanizado.

4. Sistema para el moldeo de baldosas cerámicas conformadas tal que el moldeo sea implementado en un proceso de producción por lotes, y que comprende al menos una etapa de cocción de la pieza cerámica acabada en un horno de rodillos industrial de los del tipo empleado habitualmente en la industria cerámica, que 35 implementa el método de las reivindicaciones 1 a 3 que se caracteriza porque comprende un molde refractario, con un perfil inverso o negativo respecto de la forma de la pieza final a obtener, sobre el que se coloca al menos una baldosa cerámica conformada; y donde dicho horno ejecuta un ciclo de cocción determinado por la temperatura máxima a la que la pieza alcanza el estado plástico suficiente para que encaje el molde refractario, así como el tiempo de permanencia en la temperatura máxima para que la baldosa cerámica conformada encaje 40 en el molde refractario sin degradar la decoración de dicha baldosa cerámica conformada; y donde dicho molde refractario comprende una pluralidad de aberturas distribuidas uniformemente sobre su superficie, de tal forma que el aire frío del horno circule tanto por la parte superior como por la parte inferior de la baldosa deformada, enfriándola de forma homogénea, así como una región continua, sin aberturas y maciza, configurada para acumular el calor, y donde dicha región continua y maciza es coincidente con la zona de la baldosa por donde se

45 desea doblar la baldosa cerámica conformada, de tal forma que el calor acumulado en dicha región facilita el moldeado en esa determinada zona de la baldosa.

Patentes similares o relacionadas:

Método y planta para fabricar productos cerámicos, del 13 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para fabricar productos cerámicos (C) que comprende: un paso de alimentación para alimentar una mezcla de al menos dos polvos cerámicos […]

Línea de decoración para productos cerámicos y proceso para la decoración de productos cerámicos, del 18 de Marzo de 2020, de PROJECTA ENGINEERING S.r.l: Línea de decoración, que comprende un transportador de los productos sobre el cual aplicar el esmalte; al menos una primera máquina de esmaltado […]

Rodillo para desviar o guiar una banda de metal a recubrir en un baño fundido de metal, del 11 de Diciembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Rodillo para desviar o guiar una banda de metal a recubrir en un baño fundido de metal con una envoltura de rodillo de acero y muñones de acero […]

Procedimiento de fabricación de un recipiente de vidrio, del 3 de Julio de 2019, de Verescence France: Procedimiento de fabricación de un recipiente que comprende una pared de vidrio que delimita una cavidad de acogida para un producto cosmético, por […]

ENSAMBLE ENTRE PASTA ROJA CON POLVOS SECOS GRANULADOS A TRAVÉS DEL PROCESO DE PRENSADO, PARA ELABORAR PRODUCTOS CERÁMICOS PARA EL SECTOR DE LA CONSTRUCCIÓN, del 20 de Junio de 2019, de CERAMICA ITALIA S.A: La invención pertenece al sector cerámico, específicamente en la fabricación de baldosas para recubrimientos de superficies variadas las cuales son aplicables en la industria […]

Procedimiento de fabricación de un recipiente de vidrio y recipiente correspondiente, del 12 de Junio de 2019, de Verescence France: Procedimiento de fabricación de un recipiente que comprende una pared de vidrio que delimita una cavidad de acogida para un producto cosmético, […]

MÁQUINA PARA MOLER, TRITURAR, TAMIZAR, Y LAMINAR MATERIALES EMPLEADOS EN LA INDUSTRIA CERÁMICA, ALFARERA Y ARTESANAL, del 6 de Junio de 2019, de SUÁREZ, José Eulises: La presente solicitud se refiere a una máquina para moler, triturar, tamizar, y laminar materiales empleados en la industria cerámica, alfarera y artesanal […]

Procedimiento para producir artículos que no son planos utilizando aglomerados de agregados inorgánicos y resinas endurecibles, del 24 de Abril de 2019, de TONCELLI, DARIO: Procedimiento para producir un artículo con una forma no plana que presenta unos radios de curvatura de aproximadamente 15 cm o más, que comprende […]