Integración de componentes electrónicos con ayuda de un recubrimiento de extrusión.

Procedimiento para la fabricación de un material compuesto (10) que presenta como mínimo una primera capa desoporte (1) con una superficie interna (5) y una superficie exterior (5'),

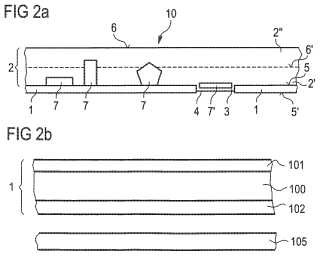

como mínimo, un componente electrónico (7, 7') o, como mínimo, un grupo de componentes electrónicos (8) sobre lasuperficie interna (5) de la capa de soporte (1), y

una segunda capa (2) de un material fusible que recubre la superficie interna (5) de la capa de soporte (1) y, comomínimo, un componente electrónico (7, 7') o, como mínimo, un grupo de componentes electrónicos (8), quecomprende las siguientes etapas:

- preparación de un material de partida para la constitución de la primera capa de soporte (1), que en una superficieinterna (5) presenta buenas propiedades de unión con respecto al material fundido (2), y cuya superficie exterior (5')es fácilmente laminable,

- colocación del, como mínimo, un componente electrónico (7, 7') o del, como mínimo, un grupo de componenteselectrónicos (8) sobre la superficie interna (5) de la capa de soporte (1),

- recubrimiento por extrusión del material de partida sobre la superficie interna (5) con el, como mínimo, un materialfundido con constitución de la segunda capa (2), de manera que el, como mínimo, un componente electrónico (7, 7')o el grupo de componentes electrónicos (8) es incorporado en la segunda capa (2) y el material fundido (2) formauna unión íntima con la primera capa de soporte (1), y

- guiado de la primera capa de soporte (1) recubierta con material fundido a través de una instalación de rodillosdotada, como mínimo, de un rodillo de refrigeración (23, 23', 23"), en el que se refrigera, alisa y endurece la segundacapa (2) y se genera el material compuesto (10), de manera que se produce en la segunda capa (2) una superficieplana (6).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10004397.

Solicitante: GIESECKE & DEVRIENT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PRINZREGENTENSTRASSE 159 81677 MUNCHEN ALEMANIA.

Inventor/es: BRAUN, ANDREAS, RIEDL, JOSEF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/02

- B32B37/15 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › con al menos una capa fabricada e inmediatamente estratificada antes de alcanzar su estado estable, p.ej. en el cual una capa es extruída y estratificada en estado semi-pastoso.

- B42D15/10

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

PDF original: ES-2386951_T3.pdf

Fragmento de la descripción:

Integración de componentes electrónicos con ayuda de un recubrimiento de extrusión

Es objeto de la presente invención un procedimiento para la fabricación de un material compuesto que tiene, como mínimo, una capa de un primer material, como mínimo un componente o un grupo de componentes sobre la primera capa, y una segunda capa de, como mínimo, otro material que recubre la primera capa, y dicho, como mínimo, un componente o grupo de componentes. Es también objeto de la presente invención un material compuesto que se puede fabricar según el procedimiento de la presente invención, que presenta, como mínimo, un componente o un grupo de componentes incorporado. Los componentes incorporados son en especial componentes electrónicos tales como módulos IC con chip IC y antena. Es objeto de la presente invención asimismo los productos fabricados con un material compuesto objeto de la invención.

La transmisión de datos sin contactos aumenta de manera creciente su aceptación, por ejemplo con objetivo de comprobación de mercancías y con el objeto de control de mercancías para distinguir mercancías de diferentes tipos y para impedir la falsificación o los robos y en especial también para identificación electrónica. Como soportes de datos sirven de manera típica un módulo de chip IC y antena en forma de un circuito integrado de capa delgada. El chip está realizado a base de múltiples componentes electrónicos tales como transistores, condensadores, resistencias, diodos, etc., y la antena es una capa conductora, típicamente en forma de bobina. La información almacenada puede ser leída y mostrada por ejemplo en una pantalla o puede provocar determinadas reacciones mecánicas, por ejemplo, permitir o cerrar el acceso a una zona determinada de un edificio. Es deseable construir el soporte de datos lo más pequeño posible y especialmente plano para poderlo colocar en forma de etiqueta sobre la superficie de objetos o poderlo integrar como elemento postizo en la realización de una capa de una tarjeta o de otro objeto de forma plana.

A causa de sus reducidas dimensiones (un chip IC tiene habitualmente una superficie de unos pocos milímetros cuadrados y un grosor menor de 0, 3 !m) los soportes de datos son sensibles y difíciles de manejar. Por esta razón son incluidos dentro de elementos laminares y los materiales laminares resultantes son relativamente fáciles de almacenar, transportar y manipular posteriormente sin averías. Para el alojamiento de los chips IC se conocen varios procedimientos distintos.

De manera general se prevé un elemento laminar de soporte, de manera típica con antena impresa, y encima del mismo se aplican los componentes electrónicos. Para la recepción de los componentes se pueden prever troquelados en la lámina de soporte. Puesto que no se puede conseguir exactitud de adaptación entre el elemento componente electrónico y el troquelado, es necesaria una técnica de llenado en el que no obstante, no se pueden obtener superficies planas satisfactorias. Frecuentemente no son posibles los troquelados o los componentes electrónicos a pesar del troquelado quedan encima del elemento laminar. En este caso se aplican por laminado sobre la lámina de soporte elementos elásticos laminares para el recubrimiento del elemento componente electrónico. Tampoco de esta manera se pueden conseguir superficies regulares. La superficie del elemento laminar es, por el contrario, irregular a causa de las diferentes dimensiones de los componentes electrónicos recubiertos. El laminado o encajado de elementos laminares de soporte con componentes electrónicos con otros elementos laminares no es posible tampoco con cualquier tipo de elementos laminares sino esencialmente solo con elementos laminares de poliuretano termoplástico y elementos laminares de elastómeros termoplásticos.

También es un inconveniente del procedimiento de recubrimiento de componentes electrónicos por aplicación de elementos laminares por laminado o encajado, el largo periodo de temperatura y presión a que son sometidos los componentes electrónicos así como la elevada presión necesaria. Los laminados que se consiguen son asimismo relativamente gruesos.

Por el documento JP 2006-007153 se conoce un procedimiento para el alojamiento de módulos IC en el que se aplica sobre cada una de dos bandas de material de soporte un adhesivo de fusión en caliente, se colocan sobre una de las bandas recubierta con adhesivo módulos IC y ambas bandas son acopladas entre sí de forma que las capas de adhesivo están dirigidas una hacia la otra. Ambas bandas están presionadas entre sí en el espacio de laminación entre dos rodillos de prensado en caliente, de manera que se consigue un laminado en el que se encuentran los módulos IC entre ambas capas de adhesivo. Para control del espesor del laminado se prevén después del laminado por prensado en caliente dos rodillos de control de grosor. Mediante el control de la velocidad de aplicación de las capas de adhesivo se consigue una aplicación homogénea, lo que debe conducir a laminados con reducidas variaciones de espesor. En el laminado, los componentes electrónicos reciben no obstante una elevada carga de presión y la carga de presión y de temperatura es necesaria en los procesos de laminación a lo largo de un prolongado periodo de tiempo.

Por el documento US 2006/0011288 A1 se conoce un procedimiento para el alojamiento de chips IC en el que los chips IC son dispuestos sobre un primer material de sustrato y son alimentados a un dispositivo de recubrimiento por adhesivo que aplica un segundo material de sustrato fundido tal como una resina termoplástica. El material sándwich con los chips IC entre el sustrato de soporte y el segundo material de sustrato es transportado posteriormente a un rodillo de refrigeración en el que se endurece el segundo sustrato con el resultado de una lámina sólida en la que

están adheridos los chips IC. Finalmente, el sustrato de soporte es retirado y los elementos laminares dotados de los chips IC son alimentados a una estación de laminado. En ella y a una presión elevada y/o temperatura elevada se aplica por laminado otra lámina de manera que se consigue un material en forma de banda en el que están integrados los chips IC entre dos elementos laminares. Los elementos laminares siguen el contorno superficial de los chips integrados. También en este procedimiento son inevitables elevadas temperaturas y cargas de presión y los elementos laminares compuestos que se consiguen no presentan superficies regulares.

Por el documento US 6248199 B1 se conoce un procedimiento para la fabricación continua de tarjetas dotadas de componentes electrónicos en el que los componentes electrónicos son embebidos entre dos corrientes fundidas alimentadas conjuntamente por técnica de extrusión. Los componentes son aplicados sobre un soporte y conducidos con éste entre las capas de extrusión. El soporte es una red, desde el punto de vista de la superficie, con dimensiones menores que la tarjeta terminada y/o que presenta aberturas a través de las cuales se unen ambas corrientes de extrusión fundidas. De manera alternativa a la autorización del soporte, los componentes son aplicados individualmente entre las corrientes de material fundido. La solución conocida permite un fácil ajuste del grosor de la tarjeta y facilita una buena calidad superficial. No obstante, la instalación a utilizar es complicada y es apropiada ante todo para la fabricación de cuerpos de tarjetas terminadas. La colocación posterior de otras capas no está prevista y sería difícil teniendo en cuenta su unión por el cuerpo de extrusión.

El documento WO 01/85451 A1 describe una tarjeta de seguridad portátil, por ejemplo, una tarjeta de identificación personal, así como un procedimiento para la fabricación de dicha tarjeta. El problema de la propensión a la rotura de las tarjetas de seguridad conocidas hasta el momento es solucionado mediante un nuevo material a base de copoliéster amorfo y un elastómero de poliéster termoplástico con una composición determinada. De acuerdo con una forma de realización, una capa de soporte comprende una tarjeta de seguridad de este nuevo material para facilitar a la tarjeta la resistencia necesaria. Sobre la capa de soporte se puede aplicar una capa de unión que facilita que una capa de recubrimiento consiga una unión sólida con la capa de soporte, de manera que un elemento de seguridad, por ejemplo una imagen, se puede incorporar entre la capa de soporte y la capa de recubrimiento. La unión entre la capa de recubrimiento y la capa de soporte o bien la capa de unión tiene lugar mediante laminado.... [Seguir leyendo]

Reivindicaciones:

1 Procedimiento para la fabricación de un material compuesto (10) que presenta como mínimo una primera capa de soporte (1) con una superficie interna (5) y una superficie exterior (5’) ,

como mínimo, un componente electrónico (7, 7’) o, como mínimo, un grupo de componentes electrónicos (8) sobre la superficie interna (5) de la capa de soporte (1) , y

una segunda capa (2) de un material fusible que recubre la superficie interna (5) de la capa de soporte (1) y, como mínimo, un componente electrónico (7, 7’) o, como mínimo, un grupo de componentes electrónicos (8) , que comprende las siguientes etapas:

- preparación de un material de partida para la constitución de la primera capa de soporte (1) , que en una superficie interna (5) presenta buenas propiedades de unión con respecto al material fundido (2) , y cuya superficie exterior (5’) es fácilmente laminable,

- colocación del, como mínimo, un componente electrónico (7, 7’) o del, como mínimo, un grupo de componentes electrónicos (8) sobre la superficie interna (5) de la capa de soporte (1) ,

- recubrimiento por extrusión del material de partida sobre la superficie interna (5) con el, como mínimo, un material fundido con constitución de la segunda capa (2) , de manera que el, como mínimo, un componente electrónico (7, 7’)

o el grupo de componentes electrónicos (8) es incorporado en la segunda capa (2) y el material fundido (2) forma una unión íntima con la primera capa de soporte (1) , y

- guiado de la primera capa de soporte (1) recubierta con material fundido a través de una instalación de rodillos dotada, como mínimo, de un rodillo de refrigeración (23, 23’, 23”) , en el que se refrigera, alisa y endurece la segunda capa (2) y se genera el material compuesto (10) , de manera que se produce en la segunda capa (2) una superficie plana (6) .

2. Procedimiento, según la reivindicación 1, caracterizado porque la etapa de recubrimiento por extrusión es un recubrimiento por coextrusión con, como mínimo, otros dos materiales, de manera que la segunda capa (2) está constituida como capa de coextrusión con un mínimo de dos capas parciales (2’, 2”) y, como mínimo, en la capa parcial externa (2”) se genera una superficie plana (6) .

3. Procedimiento, según una de las reivindicaciones 1 ó 2, caracterizado porque sobre el material compuesto (10) sobre la superficie externa (5’) de la primera capa de soporte (1) y/o sobre la superficie (6) de la segunda capa (2) se adhiere, se extrusiona o se lamina, como mínimo, una tercera capa (105) .

4. Procedimiento, según la reivindicación 1, caracterizado porque para la constitución de una segunda capa de soporte (1’) se prepara otro material de partida que presenta en una superficie interna buenas características de unión con respecto a un material fundido (2) , y en la etapa del recubrimiento por extrusión será alimentado de forma tal que el material fundido (2) forma una unión íntima con el otro material de partida (1’) .

5. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la superficie externa (5’) de la primera capa de soporte (1) , y/o la segunda capa de soporte (1’) está realizada de forma tal que es laminable satisfactoriamente.

6. Procedimiento, según una de las reivindicaciones 1 a 5, caracterizado porque el material compuesto (10) es fabricado como banda laminar, y porque sobre la banda laminar son cortados elementos individuales cada uno de los cuales tiene, como mínimo, un componente electrónico (7, 7’) o un grupo de componentes electrónicos (8) .

7. Material compuesto (10) que presenta, como mínimo,

- una capa de soporte (1) de un primer material con una superficie interna (5) y una superficie externa (5’) ,

- como mínimo, un componente electrónico (7, 7’) o, como mínimo, un grupo de componentes electrónicos (8) sobre la superficie interna (5) de la capa de soporte (1) , y

- una segunda capa (2) , como mínimo, de un material fundido que recubre la primera superficie (5) de la capa de soporte (1) y el, como mínimo, un componente electrónico (7, 7’) o el, como mínimo, un grupo de componentes electrónicos (8) , y que en su lado alejado de la capa de soporte (1) presenta una superficie plana (6) ,

caracterizado porque el material compuesto (10) ha sido fabricado, según un procedimiento de acuerdo con una de las reivindicaciones anteriores, y la capa de soporte (1) presenta una estructura de capas con una capa de núcleo

(100) y una capa de unión (101) , de manera que la capa de núcleo (100) proporciona resistencia a la tracción a la capa de soporte (1) y la capa de unión (101) presenta una unión interna con el material fundido de la segunda capa (2) .

8. Material compuesto (10) , según la reivindicación 7, caracterizado porque la segunda capa (2) es una capa de

coextrusión con un mínimo de dos capas parciales (2’, 2”) , de manera que, como mínimo, la capa parcial (2”) más 5 alejada de la capa de soporte (1) presenta una superficie plana (6) .

9. Material compuesto (10) , según la reivindicación 7 u 8, caracterizado porque la capa de soporte (1) presenta, como mínimo, una abertura (3) en la que está dispuesto un componente electrónico (7’) .

10. Material compuesto (10) , según una de las reivindicaciones 7 a 9, caracterizado porque presenta, como mínimo, una capa de soporte adicional (1’) que presenta una estructura de capas con una capa de núcleo y una capa de unión, de manera que la capa de núcleo proporciona resistencia a la fracción a la otra capa de soporte (1’) , y la capa de unión presenta una unión interna con el material fundido de la segunda capa (2) .

11. Material compuesto (10) , según la reivindicación 10, caracterizado porque la otra capa de soporte (1’) soporta, como mínimo, un componente electrónico (7, 7’) o, como mínimo, un grupo de componentes electrónicos (8) .

12. Material compuesto, según una de las reivindicaciones 7 a 11, caracterizado porque, como mínimo, un

componente electrónico (7, 7’) o, como mínimo, un grupo de componentes electrónicos (8) es un módulo IC con chip 20 IC (8’) y una antena (8“) .

13. Material compuesto (10) , según una de las reivindicaciones 7 a 12, caracterizado porque se presenta en forma de una banda sin fin.

14. Material compuesto (10) , según una de las reivindicaciones 7 a 13, caracterizado porque adopta una forma de elemento de soporte de datos (30) .

15. Producto tal como una tarjeta de chip, etiqueta u objeto de valor, caracterizado porque está dotado de un

elemento de soporte de datos (30) , según la reivindicación 14, que está fijado en su superficie o está incorporado en 30 el volumen del producto.

Patentes similares o relacionadas:

Disposición de tubo de protección con una pluralidad de fibras ópticas y un elemento hinchable en agua, del 20 de Febrero de 2019, de DRAKA COMTEQ B.V.: Disposición de tubo de protección , que comprende: una pluralidad de fibras ópticas ; un tubo de protección extrudido envolviendo dichas fibras […]

Refuerzo de tela recubierta de poliolefina y placas cementicias reforzadas con el mismo, del 20 de Febrero de 2019, de Saint-Gobain ADFORS Canada, Ltd: Un refuerzo de tela de fibra de vidrio que comprende: a) una tela de vidrio que tiene múltiples hilos que contienen filamentos de vidrio; y b) un recubrimiento […]

Gotero integrado con una reserva de salida alargada, del 18 de Octubre de 2018, de Rivulis Plastro Ltd: Un goteador plano discreto que es adecuado para ser instalado integralmente dentro de una manguera, que comprende un componente de […]

Composición de elastómero termoplástico para encapsulación, del 28 de Septiembre de 2018, de SAINT-GOBAIN GLASS FRANCE: Composición termoplástica para el sobremoldeo de un elastómero sobre un sustrato de vidrio mineral, que comprende: (a) de 50 a 70% en peso de al menos […]

Procedimiento para fabricar una pieza cilíndrica en forma alargada, del 22 de Noviembre de 2017, de UPONOR INNOVATION AB: Procedimiento para fabricar una pieza en forma de barra en el que - se extruye un perfil hueco de metal, - el perfil metálico hueco […]

Procedimientos de fabricación de un hilo, productos previos de hilos con múltiples capas e hilos, del 22 de Noviembre de 2017, de General Cable Industries, Inc: Procedimiento de fabricación de un hilo, que comprende: extruir un polímero receptor reticulable, sustancialmente libre de agente de curado, alrededor de un núcleo […]

Procedimiento y dispositivo para medir la temperatura de un material en forma de hilo, del 11 de Octubre de 2017, de SIKORA AG: Procedimiento para medir la temperatura de un material en forma de hilo que se ha de calentar a una temperatura nominal, caracterizado por las etapas: - el material […]

Procedimiento para producir un perfil de extrusión reforzado con fibras, del 12 de Julio de 2017, de REHAU AG + CO: Procedimiento para producir un perfil de extrusión reforzado con fibras, - en el que en primer lugar se saca de un rollo de cinta al menos […]