Husillo de transporte y sistema de alimentación para transportar piezas en bruto que van a roscarse a una láminadora de roscas.

Husillo (201) de transporte para transportar piezas (105) en bruto que comprenden una cabeza y un cuerpo alargado,

por ejemplo en una laminadora de roscas para fabricar tornillos o clavos, comprendiendo dicho husillo (201) de transporte una hélice de transporte formada como una ranura (203) para transportar dicho cuerpo alargado de al menos una de dichas piezas (105) en bruto a lo largo de dicho husillo (201) de transporte cuando dicho husillo (201) de transporte gira, comprendiendo además dicho husillo (201) de transporte una zona de alimentación que es un ensanchamiento de dicha hélice de transporte, de modo que dicha zona de alimentación puede recibir y alimentar dicho cuerpo alargado de dicha pieza (105) en bruto a dicha hélice de transporte con la rotación de dicho husillo (201) de transporte.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2007/000515.

Solicitante: ENKOTEC A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: SVERIGESVEJ 26 8660 SKANDERBORG DINAMARCA.

Inventor/es: KRISTENSEN,Martin Borchsenius, NIELSEN,Jørgen Duelund.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21G3/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21G FABRICACION DE AGUJAS, ALFILERES O CLAVOS METÁLICOS. › B21G 3/00 Fabricación de alfileres, clavos o de artículos análogos (con cabeza adaptada B21G 5/00; en forma de U B21G 7/00; alfileres hendidos B21G 7/08). › Suministro a las máquinas de fabricar clavos o alfileres, de material de trabajo.

- B21H9/02 B21 […] › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › B21H 9/00 Dispositivos de alimentación a laminadores o dispositivos de laminado para la fabricación de los artículos previstos en la presente subclase. › para máquinas de hacer pasos de rosca.

- B65G33/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 33/00 Transportadores rotativos de tornillo o de hélice. › para objetos.

- B65G33/24 B65G 33/00 […] › Detalles.

PDF original: ES-2381134_T3.pdf

Fragmento de la descripción:

Husillo de transporte y sistema de alimentación para transportar piezas en bruto que van a roscarse a una laminadora de roscas.

Campo de la invención

La presente invención se refiere a un husillo de transporte para transportar piezas en bruto y a un mecanismo alimentador para alimentar piezas en bruto a laminadoras de roscas.

Los tornillos y clavos roscados, tales como clavos anulares y helicoidales, se producen a menudo utilizando una laminadora de roscas en la que piezas en bruto no roscadas se insertan en la laminadora de roscas y se roscan con un patrón de rosca predeterminado. La rosca se forma laminando las piezas en bruto entre una primera y una segunda superficie labrada en una parte de laminación de roscas del mecanismo laminador de roscas. El mecanismo laminador de roscas con frecuencia comprende un dado giratorio y un dado estacionario que comprenden ambos medios para laminar las piezas en bruto con un patrón de rosca predeterminado. Las piezas en bruto se insertan en un hueco entre el dado giratorio y el dado estacionario y, debido a la rotación del dado giratorio, se transportarán a través del hueco mientras se laminan.

Cada una de las superficies labradas formará su propio perfil en la pieza en bruto. Los dos perfiles deben coincidir o estar alineados cuando se laminan perfiles helicoidales o perfiles anulares. Esta alineación se conseguirá ajustando la altura de las superficies labradas y ajustándola a la otra superficie labrada cuando se laminan perfiles anulares. Cuando se laminan perfiles helicoidales, la alineación se conseguirá alimentando las piezas en bruto a la laminadora de roscas con un sincronismo muy preciso. Además, las piezas en bruto tienen que alimentarse a la parte de laminación de roscas en una posición exacta. Si las piezas en bruto no se alimentan a la parte de laminación de roscas en una posición exacta y/o no se alimentan a la laminadora de roscas con un sincronismo preciso, la probabilidad de errores y el desgaste en las superficies labradas aumenta drásticamente. Además, una alimentación imprecisa de las piezas en bruto también puede dar como resultado que se dañe la laminadora de roscas, con costes de reparación y parada de la producción como consecuencia.

Los fabricantes de tornillos y clavos roscados también desearían aumentar el ritmo y velocidad de producción de manera que puedan producirse mayores números de tornillos y clavos roscados en un menor intervalo de tiempo. Los problemas anteriormente mencionados aparecerán con mayor probabilidad al aumentar el ritmo/velocidad de producción.

Objeto y sumario de la invención El objeto de la invención es proporcionar medios para alimentar piezas en bruto a la parte de laminación de roscas de una laminadora de roscas con un sincronismo preciso y en una posición exacta y solucionar de este modo los problemas anteriormente mencionados.

Esto se consigue mediante un husillo de transporte según la reivindicación 1.

De este modo se consigue poder alimentar piezas en bruto a un husillo de transporte de manera muy precisa y exacta a alta velocidad y a continuación transportarlas y alimentarlas a la parte de laminación de roscas de una laminadora de roscas. El ensanchamiento de la hélice facilita la inserción de las piezas en bruto en la hélice, dado que es posible insertar piezas en bruto en la totalidad del ensanchamiento. La consecuencia es que las piezas en bruto pueden insertarse en la hélice durante un mayor intervalo de tiempo en comparación con cuando se insertan las piezas en bruto directamente en la hélice. Además, las piezas en bruto no tienen que estar alineadas con la hélice antes de alimentar las piezas en bruto a los husillos de transporte, ya que esto puede conseguirse mediante la zona de alimentación. La consecuencia es que el proceso de insertar las piezas en bruto en la hélice de transporte es mucho más estable, lo que significa que la cantidad de errores que se producen mientras se insertan piezas en bruto en la hélice se reducirá. Una ventaja adicional es que las piezas en bruto pueden alimentarse a e insertarse en la hélice de transporte desde una dirección sustancialmente perpendicular a la hélice, lo que hace posible fabricar una laminadora de roscas más compacta y ahorrando así espacio. El husillo de transporte alimentará una pieza en bruto a la laminadora de roscas por cada revolución y por tanto puede diseñarse fácilmente para alimentar las piezas en bruto con un sincronismo muy preciso mediante el ajuste de la rotación del husillo de transporte conforme a la parte de laminación de roscas. La inclinación de la hélice puede diseñarse con el fin de ajustar la distancia entre las piezas en bruto durante el transporte y/o para sincronizar la velocidad de traslación de las piezas en bruto cuando se alimentan a la parte de laminación de roscas con la velocidad de traslación de las piezas en bruto en la parte de laminación de roscas.

En otra realización del husillo de transporte, la zona de alimentación comprende al menos un borde de guiado para guiar dicha pieza en bruto al interior de dicha hélice de transporte con la rotación de dicho husillo de transporte. De este modo se consigue que la pieza en bruto pueda guiarse automáticamente al interior de la hélice de transporte cuando el husillo de transporte gira. El borde de guiado puede adaptarse además para alinear la pieza en bruto de manera que pueda alimentarse más fácilmente a la hélice.

En otra realización del husillo de transporte, dicho borde de guiado es una extensión de al menos una parte de dicha hélice de transporte. De este modo se consigue que la pieza en bruto se alinee automáticamente con y se guíe al interior de la hélice de transporte.

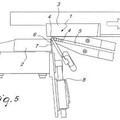

En otra realización, el husillo de transporte comprende una barra cilíndrica, formándose dicha hélice de transporte como una ranura de transporte en dicha barra cilíndrica. La hélice puede volverse así muy robusta y la hélice puede hacerse girar girando la barra cilíndrica, por ejemplo mediante un motor. Además, la hélice puede formarse usando técnicas de conformado convencionales, tales como fresado, lo que simplifica la formación de la hélice y ahorra así gastos producción. Las piezas en bruto se transportarán en la ranura de transporte y al mismo tiempo se guiarán y estarán soportadas por la ranura de transporte.

En otra realización del husillo de transporte, la zona de alimentación se forma como un rebaje de alimentación en dicha barra cilíndrica. De este modo el husillo de transporte puede producirse de una pieza con lo cual se reducen los costes de producción. El rebaje de alimentación se fresará en la barra cilíndrica de manera que esté en conexión con la ranura de transporte.

En otra realización, la zona de alimentación del husillo de transporte se forma como un rebaje de alimentación en un casquillo montado en dicha barra cilíndrica. De este modo se proporciona una solución flexible del husillo de transporte dado que es posible formar varias zonas de alimentación diferentes en diferentes casquillos. Los casquillos montados en la barra cilíndrica pueden por tanto cambiarse posibilitando así el diseño de varias zonas de alimentación diferentes para la barra cilíndrica. La consecuencia es que la barra cilíndrica que comprende la hélice puede usarse junto con varias zonas de alimentación diferentes simplemente cambiando el casquillo. El casquillo puede montarse fijándolo a uno de los extremos de la barra cilíndrica, por ejemplo enroscando el casquillo sobre una rosca en el extremo de la barra cilíndrica. Además, esta realización hace posible formar el husillo de transporte incluso sin acceso a un centro de mecanizado multiaxial.

En otra realización del husillo de transporte, al menos una parte de dicho husillo de transporte está hecha de metal. De este modo el husillo de transporte puede hacerse de un material muy robusto de manera que la vida útil del husillo de transporte se ampliará.

En otro aspecto, la presente invención también se refiere a un método de inserción de piezas en bruto en un husillo de transporte para transportar piezas en bruto según la reivindicación 8.

En otra realización del método de inserción de piezas en bruto en un husillo de transporte, dicha etapa de guiar dicha pieza en bruto al interior de dicha hélice de transporte comprende la etapa de alinear dicha pieza en bruto a lo largo de un borde de guiado que forma parte de dicha zona de alimentación. De este modo se consiguen las mismas ventajas que se describieron anteriormente.

La... [Seguir leyendo]

Reivindicaciones:

1. Husillo (201) de transporte para transportar piezas (105) en bruto que comprenden una cabeza y un cuerpo alargado, por ejemplo en una laminadora de roscas para fabricar tornillos o clavos, comprendiendo dicho husillo (201) de transporte una hélice de transporte formada como una ranura (203) para transportar dicho cuerpo alargado de al menos una de dichas piezas (105) en bruto a lo largo de dicho husillo (201) de transporte cuando dicho husillo (201) de transporte gira, comprendiendo además dicho husillo (201) de transporte una zona de alimentación que es un ensanchamiento de dicha hélice de transporte, de modo que dicha zona de alimentación puede recibir y alimentar dicho cuerpo alargado de dicha pieza (105) en bruto a dicha hélice de transporte con la rotación de dicho husillo (201) de transporte.

2. Husillo (201) de transporte según la reivindicación 1, caracterizado porque dicha zona de alimentación comprende al menos un borde (205) de guiado para guiar dicha pieza en bruto al interior de dicha hélice de transporte con la rotación de dicho husillo (201) de transporte.

3. Husillo (201) de transporte según la reivindicación 2, caracterizado porque dicho borde (205) de guiado es una extensión de al menos una parte de dicha hélice de transporte.

4. Husillo (201) de transporte según cualquiera de las reivindicaciones anteriores, caracterizado porque dicho husillo (201) de transporte comprende una barra cilíndrica y porque dicha hélice de transporte está formada como una ranura (203) de transporte en dicha barra cilíndrica.

5. Husillo (201) de transporte según la reivindicación 4, caracterizado porque dicha zona de alimentación está formada como un rebaje (204) de alimentación en dicha barra cilíndrica.

6. Husillo (201) de transporte según la reivindicación 4, caracterizado porque dicha zona de alimentación está formada como un rebaje (204) de alimentación en un casquillo montado en dicha barra cilíndrica.

7. Husillo (201) de transporte según cualquiera de las reivindicaciones anteriores, caracterizado porque al menos una parte de dicho husillo (201) de transporte está hecha de metal.

8. Método de inserción de piezas (105) en bruto, que comprenden una cabeza y un cuerpo alargado, en un husillo (201) de transporte para transportar dichas piezas (105) en bruto, en el que dicho husillo (201) de transporte comprende una hélice de transporte formada como una ranura para transportar dicho cuerpo alargado de dichas piezas (105) en bruto a lo largo de dicho husillo (201) de transporte cuando dicho husillo

(201) de transporte gira, y en el que dicho husillo (201) de transporte comprende además una zona de alimentación que es un ensanchamiento de dicha hélice de transporte, comprendiendo dicho método las etapas de:

• insertar dicha pieza en bruto en dicha zona de alimentación;

• guiar dicha pieza en bruto al interior de dicha hélice de transporte con la rotación de dicho husillo (201) de transporte.

9. Método según la reivindicación 8, caracterizado porque dicha etapa de guiar dicha pieza (105) en bruto al interior de dicha hélice de transporte comprende la etapa de alinear dicha pieza (105) en bruto a lo largo de un borde (205) de guiado que forma parte de dicha zona de alimentación.

10. Sistema de alimentación para alimentar piezas (105) en bruto, que comprenden una cabeza y un cuerpo alargado, al interior de una parte de laminación de roscas de una laminadora de roscas para laminar roscas en dichas piezas (105) en bruto, en el que, en uso, dicha rosca se forma laminando dichas piezas en bruto entre una primera y una segunda superficie labrada en dicha parte de laminación de roscas, comprendiendo dicho sistema de alimentación un canal (117) de alimentación, alimentándose dicha pieza

(105) en bruto, en uso, a dicha parte de laminación de roscas por medio de dicho canal (117) de alimentación que soporta dicha cabeza, y comprendiendo dicho sistema de alimentación además un husillo

(201) de transporte según una de las reivindicaciones 1 a 7 y transportando dicho husillo (201) de transporte, en uso, dichas piezas (105) en bruto a través de dicho canal (117) de alimentación.

11. Sistema de alimentación según la reivindicación 10, caracterizado porque dicho sistema de alimentación comprende además un mecanismo de ajuste en altura para ajustar la distancia entre dicha cabeza y dicha rosca, comprendiendo dicho mecanismo de ajuste en altura:

• una superficie de soporte que comprende un primer extremo (307) y un segundo extremo (308) para soportar la cabeza de dichas piezas (105) en bruto mientras se transportan desde dicho primer extremo (307) hasta dicho segundo extremo (308) y cuando dichas piezas (105) en bruto se entregan desde dicho segundo extremo (308) a dicha parte de laminación de roscas, • medios (303) de ajuste para ajustar la inclinación de al menos una parte de dicha superficie de soporte y ajustar de ese modo la posición de dicho segundo extremo (308) con respecto a dicha laminadora de roscas y ajustar así la distancia entre dicha cabeza y dicha rosca que va a laminarse por dicha parte de laminación de roscas.

12. Sistema de alimentación según cualquiera de las reivindicaciones anteriores 10 a 11, caracterizado porque dicho sistema de alimentación comprende además un mecanismo de alineación para alinear dichas piezas (105) en bruto que van a alimentarse a dicha parte de laminación de roscas, comprendiendo dicho mecanismo de alineación una superficie de alineación para sujetar dicha pieza (105) en bruto hasta que dicha pieza (105) en bruto está en contacto con la parte principal de dicha superficie de alineación y alinear así dichas piezas (105) en bruto antes de que se alimenten a dicha parte de laminación de roscas.

Patentes similares o relacionadas:

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

LAMINADOR AUTOMATICO QUE COMPRENDE UN DISPOSITIVO DE INSERCION., del 16 de Febrero de 2006, de S.M.A.R.T. S.R.L.: Un laminador automático que comprende un dispositivo de inserción con un miembro alternativo que está provisto de unos medios adaptados para recoger […]

RODILLO DE ROSCAR DE TROQUEL PLANO., del 1 de Febrero de 1997, de THE NATIONAL MACHINERY COMPANY (AN OHIO CORPORATION): UNA MAQUINA RODANTE DE ROSCAR DE TROQUEL PLANO PROPORCIONA UN IMPULSO DE LEVA A LA CORREDERA OSCILANTE QUE FUNCIONA A TRAVES DE UNA UNION PARA PROVOCAR LA OSCILACION […]

CABEZAL AUTOMATICO DE ROSCADO POR LAMINACION., del 16 de Enero de 1991, de ALCO HERRAMIENTAS DE ROSCAR, S.A.: CABEZAL AUTOMATICO DE ROSCADO POR LAMINACION, QUE COMPRENDE UN JUEGO DE RODILLOS DE ROSCASO POR LAMINACION DE MONTAJE EXENTO Y ACCESO LIBRE, MONTADOS EN EJES QUE […]

DISPOSITIVO DE ENTRADA DE TORNILLOS EN LOS PEINES DE UNA MAQUINA ROSCADORA DE TORNILLOS., del 16 de Febrero de 1990, de TALLERES SASPI, S.A.: DISPOSITIVO DE ENTRADA DE TORNILLOS EN LOS PEINES, DE UNA MAQUINA ROSCADORA DE TORNILLOS, DE LAS QUE CONSTAN DE UN CANAL DE ALIMENTACION DE TORNILLOS SIN […]

ALIMENTADOR SELECCIONADOR PARA RASCADORAS AUTOMATICAS., del 1 de Julio de 1976, de MAQUINARIA URBIS, S. A.: Alimentador seleccionador para roscador automático que conectando la tolva contenedora de los espárragos a roscar, y la zona de los peines de la roscadora, […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LAS MAQUINAS PARA FABRICAR TORNILLOS., del 16 de Diciembre de 1975, de THE HARTFORD SPECIAL MACHINERY CO.: Perfeccionamientos introducidos en las máquinas para fabricar tornillos, a partir de preformas de trabajo en operaciones automáticas en secuencia, caracterizados por la combinación […]

METODO PARA INSERTAR PIEZAS ELEMENTALES A ROSCAR EN LAMINADORES ROTATORIOS AUTOMATICOS., del 1 de Junio de 2007, de MAKA- MAX MAYER MASCHINENBAU GMBH: Compuestos de fórmula (I) en la que significan R1 arilo C6-C10 o heteroarilo de 5 a 10 miembros que dado el caso están substituidos con restos seleccionados del […]