Horno de quemador sumergido y quemador aéreo.

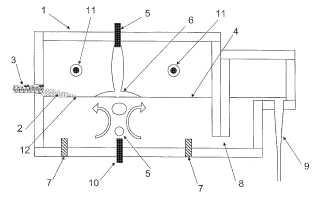

Horno de fusión (1) de materiales vitrificables (2) que comprende por encima de la dirección de flujo de losmateriales fundidos una zona de introducción de materiales vitrificables sólidos (2),

un quemador sumergido(10) y un quemador aéreo (5), caracterizado porque la llama (6) del quemador aéreo, denominado quemadorde superficie, llega a tocar la superficie del vidrio (4) en el lugar en que emerge la burbuja (13) del quemadorsumergido.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/051069.

Solicitante: SAINT-GOBAIN GLASS FRANCE S.A..

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: MEUNIER, PHILIPPE, PALMIERI,BIAGIO, LOPEPE,FREDERIC, PIERROT,Laurent, JOUBAUD,Laurent, PEDEBOSCQ,Philippe.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B5/20 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Soleras, gargantas u otros dispositivos para retener los desperdicios, la espuma o la composición vitrificable.

- C03B5/235 C03B 5/00 […] › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

PDF original: ES-2384582_T3.pdf

Fragmento de la descripción:

Horno de quemador sumergido y quemador aéreo La invención se refiere aun horno de fusión de materiales vitrificables (de vidrio) que comprende un quemador sumergido combinado con un quemador aéreo. El quemador sumergido puede actuar especialmente como barrera para los materiales vitrificables sólidos. El quemador aéreo, especialmente en bóveda, tiene una llama que impacta sobre la superficie del baño fundido por encima de la llama del quemador sumergido, y contribuye a la fusión de los materiales vitrificables.

Son conocidos los quemadores sumergidos para la fusión del vidrio especialmente en los documentos WO9935099 y WO 9937591. Se conocen quemadores en bóveda para la fusión de vidrio especialmente por los documentos WO02/092521, US6237369, WO9931021, WO02/090271. Como demás documentos se pueden citar los US5139558, EP1236691, JP2002284532, US5922097, US2002166343. El documento SU425853 enseña un horno para la fusión de vidrio que comprende una multitud de quemadores sumergidos, estando destinado el último, dispuesto por debajo de los quemadores sumergidos, a hacer de barrera a los materiales no fundibles. Un quemador aéreo con llama horizontal que no toca la superficie del vidrio fundido completa el dispositivo.

Los materiales vitrificables se introducen por la parte superior del horno. Para una buena calidad del vidrio, se desea su fusión perfecta, es decir la ausencia de materiales no fundidos en el vidrio final. No obstante, es difícil impedir que ciertos materiales vitrificables no circulen en el horno más rápidamente que otros y no resulten materiales no fundibles mezclados con el vidrio fundido, en detrimento de la homogeneidad y la calidad óptica del vidrio final. La presente invención contribuye a resolver este problema.

Según la invención, al menos un quemador sumergido se asocia al menos con un quemador aéreo, dispuesto especialmente en bóveda, cuya llama impacta sobre la superficie del baño fundido (de vidrio) por encima de la llama (o la burbuja, teniendo en cuenta el hecho de que son generalmente gases de combustión los que emergen del vidrio fundido y no una llama) del quemador sumergido, de manera a producir una zona localmente muy caliente en la superficie del vidrio y eliminar los materiales no fundidos haciendo que se fundan. Este dispositivo se puede completar por una barrera de quemadores sumergidos para aumentar más la eficacia del dispositivo y hacer que fundan los materiales sólidos. En lo que sigue, se puede denominar “quemador de superficie” al quemador aéreo cuya llama impacta sobre la superficie del vidrio por encima de la llama del quemador sumergido. Así, el horno según la invención está equipado con al menos un quemador aéreo, estando asociado este quemador aéreo con al menos un quemador sumergido, tocando la llama de dicho quemador aéreo la superficie del baño fundido en el lugar en que emerge la burbuja de dicho quemador sumergido. En el marco de la presente solicitud, un quemador aéreo de este tipo se denomina “quemador de superficie”. Según la invención, una barrera que comprende al menos un quemador sumergido impide que los materiales vitrificables pasen por debajo de dicha barrera. Entonces, los materiales vitrificables no pueden atravesar la barrera más que en estado fundido. La barrera aporta, además, calor que contribuye a la fusión de cualquier material vitrificable que la atraviese.

El quemador sumergido hace subir los materiales (fundidos y no fundidos) más fríos, que se encuentran naturalmente en el fondo del horno, hacia la superficie y los envía de nuevo a la parte inferior del horno después de haberlos recalentado. El quemador de superficie asociado a él, contribuye a acelerar la fusión, asociado con el propio quemador sumergido.

Así, la invención se refiere en primer lugar a un horno de fusión de materiales vitrificables que comprende por encima de la dirección de flujo de los materiales fundidos una zona de introducción de materiales vitrificables sólidos, comprendiendo dicho horno un quemador sumergido y un quemador de superficie, que es un quemador aéreo que produce una llama que llega a tocar la superficie del vidrio en el lugar en que emerge la burbuja del quemador sumergido.

La invención se refiere al principio de la combinación de un quemador sumergido y de un quemador de superficie, especialmente dispuesto en bóveda, pudiendo tener dicho quemador sumergido la función de efecto barrera para los materiales vitrificables. La llama procedente del quemador de superficie impacta contra el vidrio por encima de la llama (o la burbuja, teniendo en cuenta el hecho de que son generalmente gases de combustión los que emergen del vidrio fundido y no una llama) del quemador sumergido, de forma a producir una zona localmente muy caliente en la superficie. Como el quemador sumergido hace subir los materiales más fríos a la superficie, estos materiales son recalentados de una parte por la llama del quemador sumergido y, de otra parte, por la del quemador de superficie. Se trata allí de un medio para aportar directamente calorías a los materiales más fríos. Tal eficacia no se puede conseguir si se reemplaza el quemador sumergido por un hervidor (gases no inflamados) o por los humos de combustión recuperados, puesto que estos gases contribuirían en el enfriamiento previo de los materiales remontados, lo que sería contraproducente.

El quemador de superficie (generalmente en bóveda) que está dimensionado de forma que la combustión de los gases se realice a nivel de la burbuja del quemador sumergido, recalienta de forma selectiva el vidrio frío que sube a la superficie. Por tanto, las transferencias térmicas que dependen de la diferencia de temperaturas entre la fuente caliente y el punto frío, mejoran fuertemente. Así, trabajando a tirada de vidrio constante, la invención permite reducir

los consumos energéticos. Guardando las temperaturas de superestructura (límite superior de temperatura que soportan los materiales que constituyen el horno) constantes, es igualmente posible aumentar la tirada.

El quemador sumergido puede formar parte igualmente de una barrera de quemadores sumergidos que producen cada uno movimientos de convección en el baño fundido e impiden a los materiales vitrificables sólidos irse al fondo del horno. Especialmente si el horno es ancho, se prefiere constituir una barrera a los materiales vitrificables por medio de una multitud de quemadores sumergidos. Entonces, estos quemadores sumergidos se colocan preferentemente en línea transversalmente a la dirección principal de flujo de los materiales fundidos. Esta dirección principal corresponde a la dirección de arriba hacia abajo, según el eje del horno. Los quemadores sumergidos se pueden desplazar ligeramente en relación a una línea recta después de que se haya obtenido el efecto barrera. Las burbujas procedentes del quemador sumergido imprimen un efecto de convección a los materiales sólidos y los envían hacia la parte superior del horno. Por tanto, se disponen tantos quemadores sumergidos para constituir esta barrera como lo requiera la anchura del horno, sabiendo que cada quemador sumergido tendrá un efecto barrera sobre un radio un poco superior al de la burbuja emergente. Los materiales vitrificables no fundidos se vuelven a enviar arriba. Sólo el material fundido puede pasar la barrera. La barrera del quemador sumergido recalienta los materiales no fundidos y, eventualmente, acaba por fundirlos. Los materiales no fundidos siguen las corrientes de convección por encima de la barrera, tantas veces como sea necesario hasta su fusión. La eficacia del sistema de barrera se incrementa por el hecho de que un quemador aéreo provoca una llama que viene a impactar sobre la superficie del vidrio (“quemador de superficie”) en el lugar en que emerge la burbuja del quemador sumergido. En el caso en que la barrera no comprende más que un solo quemador sumergido, éste está situado generalmente a la mitad de la anchura del horno (a media distancia entre las paredes laterales del horno) . En el caso en que la barrera comprende varios quemadores sumergidos, no se puede prever más que un solo quemador de superficie, cuya llama toque preferentemente la superficie del vidrio a la mitad de la anchura del baño de vidrio. No obstante, se prevén preferentemente tantos quemadores de superficie como quemadores sumergidos, estando dispuestos dichos quemadores de superficie preferentemente en frente de la vertical de cada quemador sumergido, de manera que la llama de un quemador de superficie toque (en un impacto pronunciado) el lugar de emergencia de la llama (o burbuja) de un quemador sumergido.... [Seguir leyendo]

Reivindicaciones:

1. Horno de fusión (1) de materiales vitrificables (2) que comprende por encima de la dirección de flujo de los materiales fundidos una zona de introducción de materiales vitrificables sólidos (2) , un quemador sumergido (10) y un quemador aéreo (5) , caracterizado porque la llama (6) del quemador aéreo, denominado quemador de superficie, llega a tocar la superficie del vidrio (4) en el lugar en que emerge la burbuja (13) del quemador sumergido.

2. Horno según la reivindicación precedente, caracterizado por que el quemador sumergido (10) forma parte de una barrera de quemadores sumergidos que producen movimientos de convección en el baño fundido impidiendo que los materiales vitrificables sólidos vayan hacia la parte inferior del horno.

4. Horno según una de las reivindicaciones 2 o 3, caracterizado por que el número de quemadores sumergidos en la barrera es al menos igual a la parte entera de [80% de L/2H] si L es la anchura del horno y si H es la altura del baño fundido en el horno. 6. Procedimiento de fusión de materiales vitrificables caracterizado por que la fusión se realiza en un horno de una de las reivindicaciones precedentes. 7. Procedimiento según la reivindicación precedente, caracterizado por que los materiales vitrificables se introducen por encima del baño fundido y forman una pendiente de composición (23) , estando dispuesto el quemador sumergido en el extremo (25) de dicha pendiente. 8. Procedimiento según una de las reivindicaciones precedentes del procedimiento, caracterizado por que los gases del quemador de superficie llegan a la superficie del vidrio con una velocidad de al menos 15 metros por segundo. 9. Procedimiento según una de las reivindicaciones precedentes del procedimiento, caracterizado por que la llama del quemador sumergido es superior a 1800ºC. 10 3. Horno según la reivindicación precedente, caracterizado por que cada quemador sumergido de la barrera (10) está asociado a un quemador de superficie (5) diferente.

15 5. Horno según una de las reivindicaciones 2 a 4, caracterizado por que comprende varias barreras sucesivas de quemadores sumergidos en el camino de los materiales fundidos.

Patentes similares o relacionadas:

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Sistema de alimentación para horno de fusión, del 15 de Enero de 2020, de Knauf Insulation: Un sistema de alimentación de material para un horno de fusión , que comprende: - un tambor de alimentación horizontal diseñado para alimentar […]

Proceso para la preparación de cemento con alto contenido de alúmina, del 8 de Enero de 2020, de Knauf Insulation: Proceso para la preparación de cemento de alto contenido de alúmina que comprende: - introducir un material sólido por lotes para la preparación […]