Grupo de soldadura para soldar dos carriles de una vía férrea y procedimiento.

Grupo de soldadura (1) para soldar dos carriles (2) de una vía férrea (3),

que consta de dos mitades de grupo (4)que pueden ser movidas en la dirección longitudinal (6) de los carriles por unos cilindros de recalcado (7) y quepresentan unas respectivas mordazas de apriete (8) previstas para aplicarse a los carriles (2), y una cuchilla decizalladura (9) dispuesta entre dichas mitades y destinada a cizallar una rebaba de soldadura (11) para retirarla deuna junta soldada (12), caracterizado porque en una mitad (4) del grupo está previsto un dispositivo de control (5)para una alimentación de aire comprimido a una tobera de aire (13), estando esta tobera de aire (13) fijada a lacuchilla de cizalladura (9) con una sonda de temperatura (14).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/050014.

Solicitante: FRANZ PLASSER BAHNBAUMASCHINEN- INDUSTRIEGESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: PATENTABTEILUNG JOHANNESGASSE 3 1010 WIEN AUSTRIA.

Inventor/es: MÜHLLEITNER,Heinz.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K20/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de una prensa.

- B23K37/04 B23K […] › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- C21D9/50 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para juntas de soldadura.

- E01B11/50 CONSTRUCCIONES FIJAS. › E01 CONSTRUCCION DE CARRETERAS, VIAS FERREAS O PUENTES. › E01B VIAS FERREAS; HERRAMIENTAS PARA VIAS FERREAS; MAQUINAS PARA LA CONSTRUCCION DE VIAS FERREAS DE CUALQUIER TIPO (dispositivos descarriladores o para situar los vehículos en la vía, frenos de vía o dispositivos ralentizadores B61K; retirada de materia indeseable de las vías de ferrocarril, control de la vegetación, applicación de líquidos E01H). › E01B 11/00 Uniones de carriles (conexiones eléctricas de los carriles B60M 5/00). › Uniones obtenidas por soldadura eléctrica.

- E01B29/42 E01B […] › E01B 29/00 Colocación, reparación o alzamiento de la vía; Herramientas o máquinas "ad hoc" (E01B 27/00, E01B 31/00 tienen prioridad). › Ensamblaje o fijación de una forma definitiva de los componentes de la vía en o sobre la vía, p. ej. por soldadura, pegado o encolado; Preensamblaje de los componentes de la vía por encolado; Relleno de las uniones con componentes (E01B 31/26 tiene prioridad; medios de calefacción independiente E01B 31/18; soldadura en sí B23K; encolado en sí de piezas metálicas F16B 11/00).

- E01B29/46 E01B 29/00 […] › Dispositivos para mantener, colocar en posición o apretar uno contra otro las extremidades de los carriles (ajuste de la unión por desplazamiento de los carriles E01B 29/20).

PDF original: ES-2383116_T3.pdf

Fragmento de la descripción:

Grupo de soldadura para soldar dos carriles de una vía férrea y procedimiento.

La invención concierne a un grupo de soldadura según las características indicadas en el preámbulo de la reivindicación 1, así como a un procedimiento según las características indicadas en el preámbulo de la reivindicación 9.

Se han dado ya a conocer grupos de soldadura para esta clase para la llamada soldadura a tope por chispa móvil en versiones diferentes en un gran número de publicaciones, tal como, por ejemplo, en los documentos US 3, 349, 216, EP 0 132 227 B1 o GB 2 185 703 A.

Según un artículo en la revista técnica "Rail Engineering Internacional", Edición 2002, 3, páginas 11 a 16, es conocido también el recurso de enfriar por aportación de aire la junta soldada en carriles de cabeza templada. A este fin, después de retirar el grupo de soldadura se coloca una campana de refrigeración especial provista de aberturas de refrigeración sobre la junta soldada incandescente y se alimenta aire comprimido. La desventaja de una refrigeración de esta clase reside en que diversos procesos esenciales, como la retirada del grupo de soldadura, la cantidad de aire comprimido alimentada o la duración de la refrigeración, dependen de la pericia y la fiabilidad del operador.

El documento GB-A-2299044 revela todas las características del preámbulo de las reivindicaciones 1 y 9 y describe la fabricación de carriles soldados largos mediante soldadura a tope por chispa. La junta soldada es sometida a un tratamiento adicional después de la soldadura, concretamente, entre otras cosas, por alimentación de aire comprimido que se sopla desde todos los lados sobre el sitio de soldadura por medio de una campana de refrigeración.

El problema de la presente invención se basa ahora en la creación de un grupo de soldadura de la clase genérica expuesta con el cual se pueda realizar una soldadura óptima de carriles de cabeza templada.

Según la invención, este problema se resuelve con un grupo de soldadura y con un procedimiento de la clase citada al principio mediante las características indicadas en la parte caracterizadora de la reivindicación 1 y la reivindicación 9, respectivamente.

Una construcción de esta clase hace posible, inmediatamente después de la retirada del grupo de soldadura, un enfriamiento controlado y cualitativamente reproducible en todo momento de la junta soldada. Gracias a la fijación de la tobera de aire de manera ventajosa directamente en la cuchilla de cizalladura se posiciona esta tobera automáticamente en posición exacta sobre la junta soldada. En combinación con la sonda de temperatura se puede realizar la refrigeración exactamente en el intervalo de temperatura más favorable, siendo posible mediante el dispositivo de control una regulación de la alimentación de aire para lograr un enfriamiento uniforme con un sobretemple óptimo de la cabeza del carril.

Otras ventajas y ejecuciones de la invención se desprenden de las demás reivindicaciones y del dibujo.

A continuación, se describe la invención con más detalle ayudándose de un ejemplo de realización representado en el dibujo.

Muestran:

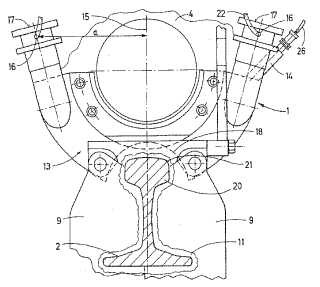

La figura 1, un alzado lateral de un grupo de soldadura con una máquina de soldadura parcialmente representada, La figura 2, un alzado lateral ampliado de una tobera de aire del grupo de soldadura y La figura 3, una vista ampliada de la tobera de aire en la dirección longitudinal del carril.

En la figura 1 puede verse un grupo de soldadora móvil 1 que está concebido para realizar soldaduras por resistencia eléctrica de carriles 2 de una vía férrea 3. El grupo de soldadura 1, que puede ser abastecido de energía por una máquina de soldadura 23, consta de dos mitades de grupo 4 y un dispositivo de control 5. Las dos mitades 4 del grupo están unidas una con otra y son desplazables una con relación a otra con ayuda de cilindros de recalcado hidráulicos 7 que discurren en una dirección longitudinal 6 de los carriles.

Cada mitad 4 del grupo presenta un par de mordazas de apriete 8 - enfrentadas una a otra en sentido perpendicular a la dirección longitudinal de los carriles - que pueden ser apretadas contra los carriles 2 para la realización de la soldadura. Entre las dos mitades 4 del grupo está prevista una cuchilla de cizalladura 9 que puede ser desplazada en la dirección longitudinal de los carriles - con relación a ambas mitades 4 del grupo - por un accionamiento 10 a fin de cizallar una rebaba de soldadura 11 para retirarla de una junta soldada 12 (figura 2) .

Como puede apreciarse también más exactamente en las figuras 2 y 3, en la cuchilla de cizalladura 9 está fijada directamente una tobera de aire 13 con una sonda de temperatura 14. El dispositivo de control 5 está concebido para realizar una alimentación de aire comprimido a la tobera de aire 13 dentro de un intervalo de temperatura seleccionable que hace referencia a la temperatura de la junta soldada 12. La tobera de aire 13 lleva asociadas dos aberturas de aire comprimido 16 y dos aberturas de aspiración 17 que están dispuestas cada una de ellas en una dirección transversal que discurre perpendicularmente a la dirección longitudinal 6 de los carriles, a una distancia idéntica a con respecto a un plano de simetría 15 de los carriles. La abertura de aire comprimido 16 está dispuesta en cada caso por debajo de la abertura de aspiración 17, siendo una sección transversal de la abertura de aspiración 17 mayor en al menos en un factor 3 que una sección transversal de la abertura de aire comprimido 16.

La sonda de temperatura 14 está realizada como un pirómetro de infrarrojos para una medición de temperatura sin contacto en un punto de medida 21 de la junta soldada 12 posicionado sobre una cabeza de carril 20. Con la abertura de aire comprimido 16 está unida una tubería de aire comprimido 22 que está conectada a una instalación de compresor de aire 24 situada en la máquina de soldadura 23. En esta instalación se encuentra una válvula 25 que puede ser solicitada por el dispositivo de control 5 y que sirve para controlar la alimentación de aire comprimido.

El dispositivo de control 5 está concebido para ingresar una temperatura de arranque y una temperatura de parada a las que se inicia y se para automáticamente la alimentación de aire a través de las tuberías de aire comprimido 22. A este fin, la sonda de temperatura 14 está unida con el dispositivo de control 5 a través de una línea 26. Además, este dispositivo está equipado con un medio de memoria 19 para registrar y guardar los parámetros temperatura de arranque y de enfriamiento, duración de la alimentación de aire comprimido y evolución de la temperatura durante la fase de enfriamiento.

En lo que sigue se describe con más detalle el funcionamiento del grupo de soldadura.

Para soldar, se baja el grupo de soldadura 1 desde la máquina de soldadura 23 hasta los dos carriles 2 a unir uno con otro y se le pone en contacto con éstos por medio de las mordazas de apriete 8. Bajo alimentación de corriente eléctrica se efectúa de manera conocida la formación de una junta soldada incandescente 12 y una rebaba desoldadura 11. Ésta es cizallada y retirada inmediatamente de la junta soldada 12, a cuyo fin la cuchilla de cizalladura 9 es movida por el accionamiento 10 en la dirección longitudinal 6 de los carriles con relación a las dos mitades 4 del grupo, que siguen haciendo contacto con los carriles. La rebaba de soldadura cizallada 11 es distanciada entonces de la junta soldada incandescente 12 (véase la figura 2) y la tobera de aire 13 fijada al lado trasero de la cuchilla de cizalladura 9 es posicionada automáticamente con su abertura de refrigeración 18 en una posición exacta sobre la junta soldada 12.

Después de registrar la temperatura de arranque ideal para la fase de refrigeración por medio de la sonda de temperatura 14 se efectúa con ayuda del dispositivo de control 5 una apertura de la válvula 25, con lo que se alimenta a la tobera de aire 13, de manera controlada, aire comprimido secado (6 bares de presión, 1400 litros/minuto) a través de las tuberías de aire comprimido 22. Se aspira así aire ambiente hacia las dos aberturas de aspiración 17 (25000 litros/minuto) y se alimenta este aire, a través de la abertura de refrigeración 18, a la junta soldada 12 en la zona de la cabeza 20 de los carriles para su enfriamiento. Tan pronto como se registre por la sonda de temperatura 14 una temperatura de enfriamiento crítica en el punto de medida 21,... [Seguir leyendo]

Reivindicaciones:

1. Grupo de soldadura (1) para soldar dos carriles (2) de una vía férrea (3) , que consta de dos mitades de grupo (4) que pueden ser movidas en la dirección longitudinal (6) de los carriles por unos cilindros de recalcado (7) y que presentan unas respectivas mordazas de apriete (8) previstas para aplicarse a los carriles (2) , y una cuchilla de cizalladura (9) dispuesta entre dichas mitades y destinada a cizallar una rebaba de soldadura (11) para retirarla de una junta soldada (12) , caracterizado porque en una mitad (4) del grupo está previsto un dispositivo de control (5) para una alimentación de aire comprimido a una tobera de aire (13) , estando esta tobera de aire (13) fijada a la cuchilla de cizalladura (9) con una sonda de temperatura (14) .

2. Grupo de soldadura según la reivindicación 1, caracterizado porque el dispositivo de control (5) está concebido para ingresar una temperatura de arranque para un arranque automático de la alimentación de aire en función de una temperatura de la junta soldada (12) registrable por la sonda de temperatura (14) .

3. Grupo de soldadura según la reivindicación 1 ó 2, caracterizado porque el dispositivo de control (5) está concebido para ingresar una temperatura de parada para producir una terminación automática de la alimentación de aire en función de una temperatura de la junta soldada (12) registrable por la sonda de temperatura (14) .

4. Grupo de soldadura según cualquiera de las reivindicaciones 1, 2 ó 3, caracterizado porque la alimentación del aire comprimido a la tobera de aire (13) puede ser controlada por el dispositivo de control (5) en función de la temperatura de la junta soldada (12) registrable por la sonda de temperatura (14) .

5. Grupo de soldadura según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la tobera de aire (13) presenta una abertura de refrigeración (18) que puede ser posicionada directamente sobre una cabeza de carril (20) de la junta soldada (12) , una abertura de aire comprimido (16) que está unida con una tubería de aire comprimido (22) , y una abertura de aspiración (17) para recibir aire ambiente.

6. Grupo de soldadura según la reivindicación 5, caracterizado porque la tobera de aire (13) lleva asociadas dos aberturas de aire comprimido (16) y dos aberturas de aspiración (17) , las cuales están dispuestas cada una de ellas en una dirección transversal que discurre perpendicularmente a la dirección perpendicular (6) de los carriles, a una misma distancia a con respecto a un plano de simetría (15) de los carriles.

7. Grupo de soldadura según la reivindicación 5 ó 6, caracterizado porque la abertura de aire comprimido (16) está dispuesta por debajo de la abertura de aspiración (17) , siendo una sección transversal de la abertura de aspiración

(17) mayor en al menos un factor 3 que una sección transversal de la abertura de aire comprimido (16) .

8. Grupo de soldadura según la reivindicación 1, caracterizado porque la sonda de temperatura (14) está configurada en forma de un pirómetro de infrarrojos para realizar una medición de temperatura sin contacto en un punto de medida (21) de la junta soldada (12) posicionado en la cabeza (20) de los carriles.

9. Procedimiento para soldar carriles de una vía férrea, en el que se calientan dos carriles (2) bajo alimentación regulada de corriente eléctrica y a continuación se presionan estos carriles uno contra otro con alta presión formando una junta soldada (12) y una rebaba de soldadura (11) , caracterizado por las particularidades siguientes:

a) inmediatamente después de la separación de la rebaba de soldadura (11) de la junta soldada (12) , una tobera de aire (13) viene a quedar situada con una abertura de refrigeración (18) sobre la junta soldada incandescente (12) , b) se mide la temperatura de la junta soldada (12) , c) después de alcanzar una temperatura de arranque crítica de la junta soldada (12) , se alimentan automáticamente a la tobera de aire (13) aire comprimido y aire ambiente aspirado por la entrada del mismo en la tobera de aire (13) , d) se para automáticamente la alimentación de aire comprimido después de que se alcance una temperatura de enfriamiento crítica de la junta soldada (12) , e) se eleva el grupo de soldadura (1) separándolo de los carriles soldados (2) .

10. Procedimiento según la reivindicación 9, caracterizado porque se registran y guardan los parámetros temperatura de arranque y de enfriamiento, duración de la alimentación de aire comprimido y evolución de la temperatura durante la fase de enfriamiento.

11. Procedimiento según la reivindicación 9 ó 10, caracterizado porque se controla la cantidad de aire comprimido alimentada a la abertura de refrigeración (18) a través de la tobera de aire (13) de tal manera que se consiga una velocidad de enfriamiento uniforme (ºCelsius/segundo) de la junta soldada (12) .

Patentes similares o relacionadas:

Método para unir partes de metal utilizando una capa depresora del punto de fusión, del 21 de Agosto de 2019, de ALFA LAVAL CORPORATE AB: Un método de unir una primera parte de metal con una segunda parte de metal , teniendo las partes de metal una temperatura de solidus por encima de 1000 […]

Rodillo y procedimiento para la fabricación de un rodillo para la laminación en caliente o en frío de productos planos de metal, del 11 de Octubre de 2018, de Steinhoff GmbH & Cie. OHG: Procedimiento para la fabricación de un rodillo para la laminación en caliente o en frío de productos planos de metal, presentando el rodillo […]

Procedimiento para la producción de un producto de acero inoxidable unido por difusión, del 24 de Septiembre de 2018, de NISSHIN STEEL CO., LTD.: Un procedimiento de producción de un producto de acero inoxidable unido por difusión, que comprende poner en contacto directamente materiales […]

Método para unir un intercambiador de calor de placas utilizando una capa depresora del punto de fusión; intercambiador de calor correspondiente, del 25 de Octubre de 2017, de ALFA LAVAL CORPORATE AB: Un método para producir un intercambiador de calor de placas unido de forma permanente que comprende una pluralidad de placas de metal de intercambiador […]

Enlace por difusión de metales, del 8 de Marzo de 2017, de THE BOEING COMPANY: Método de fabricación de una estructura enlazada por difusión formada superplásticamente usando al menos dos láminas de aleaciones metálicas superplásticas […]

Procedimiento de realización de un intercambiador de calor que contiene un material de cambio de fase, intercambiador obtenido y utilizaciones a temperaturas elevadas, del 14 de Diciembre de 2016, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de realización de un módulo de intercambiador de calor que comprende al menos un circuito de fluido y que comprende […]

Método de producción de un artículo soldado de aleación basado en platino reforzada por dispersión con soldadura en dos etapas, del 20 de Abril de 2016, de UMICORE AG & CO. KG: Un proceso para producir un artículo soldado de material laminar de aleación basado en platino reforzado por dispersión que comprende las etapas de - proporcionar […]

Procedimiento de fabricación de un módulo con zona hueca por compresión isostática en caliente, del 10 de Junio de 2015, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un módulo con zona hueca por compresión isostática en caliente, que comprende: - una etapa de realización de un conjunto […]