Procedimiento y dispositivo para fabricar una pieza moldeada de plástico multicoloreada.

Procedimiento para fabricar una pieza moldeada de plástico con zonas de diferente color,

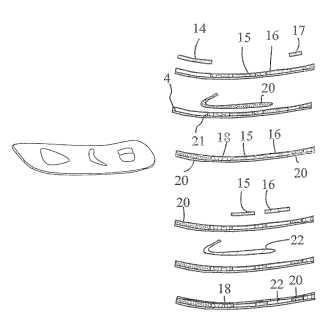

constitución superficialo material, el cual comprende los pasos siguientes: colocación de al menos una cubierta (1) dentro de un molde (4),cubriendo temporalmente la cubierta (1) algunas partes de las superficies del molde que forman al menos una partede las capas, calentamiento del molde, aportación, al molde, de un material plástico en forma de polvo, en formalíquida o en forma de granulado, calentamiento y movimiento del molde, pasando el molde por una pluralidad demovimientos de giro o de sacudidas, enfriamiento parcial del molde, extracción de la cubierta o cubiertas del molde,recalentamiento del molde, aportación, al molde, de un segundo material plástico, calentamiento y movimiento delmolde, pasando el molde por una pluralidad de movimientos de giro o de sacudidas, unión del material plástico paraformar una segunda capa coherente (3) que se conecta al menos parcialmente a la primera capa, siendo rellenadascon esta segunda capa (3) las cavidades que han quedado después de la extracción de la cubierta o cubiertas (1),repetición de esta secuencia de procesos hasta que se hayan extraído todas las cubiertas y se hayan sustituido poral menos una capa adicional de plástico, textil o cuero, enfriamiento definitivo de las capas y extracción de la piezamoldeada de plástico del molde, en donde, al aportar un material plástico en forma de polvo, se sinteriza éste en elmolde formando una capa coherente (2) y en donde, al aportar un material plástico líquido, se fabrica al menos unacapa fluida coherente a base de material polímero líquido o viscoso, caracterizado porque se mantiene en el moldeal menos una parte de las cubiertas por medio de una fuerza magnética, conteniendo la al menos una cubierta (1)unas partículas magnetizables (31) que están confinadas por un material plástico elástico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/050306.

Solicitante: SMP Deutschland GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Schlossmattenstr. 18 79268 Bötzingen ALEMANIA.

Inventor/es: PALLERBERG, WILFRIED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › utilizando medios magnéticos.

- B29C33/30 B29C 33/00 […] › Montaje, cambio o centraje.

- B29C33/32 B29C 33/00 […] › utilizando medios magnéticos.

- B29C41/04 B29C […] › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Moldeo por rotación o centrifugación, es decir, revestimiento de la superficie interna de un molde por rotación del molde.

- B29C41/18 B29C 41/00 […] › Moldeo en hueco, es decir, vertiendo el material a moldear en un molde hueco y decantado el exceso de material.

PDF original: ES-2385648_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para fabricar una pieza moldeada de plástico multicoloreada.

La invención concierne a un procedimiento para fabricar una pieza moldeada de plástico con zonas de diferente color, constitución superficial o materiales. Estas piezas moldeadas se utilizan preferiblemente en el habitáculo de vehículos, teniendo que satisfacer una serie de requisitos. Por un lado, la impresión óptica de una superficie en el habitáculo de los vehículos juega un papel esencial y, por otro lado, los materiales tienen que presentar estabilidad frente a la temperatura, resistencia a los arañazos, insensibilidad a los golpes, resistencia al envejecimiento y fijeza del color para garantizar una utilización satisfactoria durante años.

En la actualidad, tales piezas moldeadas se utilizan en millones de vehículos. No obstante, estas piezas moldeadas se mantienen hasta ahora en un solo color, preferiblemente en color negro o gris, para minimizar reflejos en las lunas de los vehículos.

No obstante, una nueva generación de vehículos deberá poder recurrir a una amplia paleta de colores y configuraciones superficiales en el habitáculo del vehículo.

Según el documento DE4029254A1, se conoce un procedimiento para fabricar pieles de moldeo hueco multicoloreadas en el que se llena un galvano con material plástico en forma de polvo, se sinteriza este material plástico bajo la acción del calor en un primer paso de un procedimiento de sinterización hueca o de sinterización rotativa, tras lo cual se separa una parte del material plástico sinterizado con ayuda de medios de corte mecánicos y se introduce en un segundo paso del procedimiento un material plástico en forma de polvo de otro color, con lo que tanto la primera capa de plástico como la parte del galvano que ha contenido la segunda capa retirada se recubren con polvo. Este polvo se sinteriza a su vez bajo la acción del calor y forma así una segunda capa. En la línea de separación entre la primera capa y la segunda capa tiene lugar una nítida transición de color.

Este procedimiento funciona satisfactoriamente para la producción de esta piel de molde hueco. No obstante, se advierten desprendimientos en el ensayo de cambio de clima. Estos desprendimientos se deben a que la adherencia entre las dos capas no es suficiente para aguantar ciclos de fluctuaciones de temperatura de larga duración.

En el estado de la técnica se conocen diferentes enfoques de solución para este problema.

Un molde para fabricar una pieza moldeada tridimensional según el documento US5234653A consta de dos mitades que están separadas una de otra por una junta. La junta sigue el recorrido de la línea de separación entre las dos capas mutuamente adyacentes de diferente color o constitución del material. En un primer paso se arrima al molde, por el llamado procedimiento de sinterización rotativa, un cajón de polvo que contiene un polvo de un primer color. Se introduce el polvo en una mitad del molde, mientras que la otra u otras mitades del molde están separadas de la primera mitad del molde por la junta. Se sinteriza el polvo aportando calor hasta obtener una capa coherente. Seguidamente, se retira la junta en unión de su pared de separación y se introduce un polvo de otra constitución, color o similares en la segunda mitad del molde. Por tanto, para el segundo plovo se desarrolla un proceso semejante al del primer polvo. Se forma entonces una capa doble en la zona en la que se encuentra la primera capa. Este procedimiento puede emplearse en principio también para otras juntas y otras capas.

Con este procedimiento según el estado de la técnica se origina el problema de que la línea de separación a lo largo de la junta puede ser imprecisa o difusa. Precisamente en la zona del borde de las capas se pueden producir por los gradientes de temperatura del molde calentado una fusión parcial de las zonas del borde y unas incorporaciones de polvo, con lo que no siempre se pueden generar contornos precisos con este procedimiento.

En la patente WO0216107A1 se presenta un procedimiento para fabricar una pieza moldeada con diferentes efectos de color, materiales o efectos de superficie. Se orilla el problema de las líneas de separación imprecisas proyectando los materiales polímeros hacia dentro del molde calentado y prefijando la línea de separación por medio de un enmascaramiento que se coloca dentro del molde antes de la proyección del primer material polímero. Seguidamente, se proyecta el primer material polímero en estado líquido y se le enfría, con lo que éste se solidifica al menos parcialmente, y luego se retira el enmascaramiento y se introduce un segundo polímero que se une con el primer polímero.

Para el primer material polímero líquido se emplea un plastisol, un hidrosol o un organosol.

El segundo material polímero consiste en un polvo, un pelet o un polímero en forma de cinta. Este material polímero se introduce por un procedimiento de sinterización rotativa o por un procedimiento de proyección.

No se revela la combinación de materiales polímeros en forma de polvo, especialmente polvo o polvos de PVC de diferente color.

La adherencia de las dos capas de polímero una a otra se consigue mediante un solapamiento parcial de la primera

y la segunda capas de polímero.

Además, no se revela el modo en que los distintos emparejamientos de material se adhieren permanentemente uno a otro. Este problema se presenta especialmente en el caso de coeficientes de dilatación térmica diferentes del primer material polímero y el segundo material polímero. La manifestación muy generalmente sostenida de que en un duroplasto tiene lugar una reticulación y que entre las superficies de dos duroplastos se produce un enlace químico debido a esta misma reticulación, no permite sacar conclusiones sobre la calidad y la resistencia al envejecimiento de este enlace. Se revela ciertamente que, antes de la retirada del enmascaramiento, se efectúa un enfriamiento del primer material polímero, pero no existe ninguna indicación referente a un valor de temperatura medido o a una combinación de materiales.

Además, en este estado de la técnica no se comenta el problema de la adherencia o del desprendimiento del enmascaramiento, lo que adquiere importancia especialmente cuando se debe emplear un molde que esté expuesto a movimientos de traslación o de rotación.

En el documento EP0972625A1 se revela una combinación de los dos procedimientos de enmascaramiento y sellado. Aparte de la forma de la superficie de separación, que está adaptada a la geometría del molde, se tiene que, análogamente al procedimiento de sinterización rotativa revelado en el documento US5234653A para pieles de moldeo hueco multicoloreadas, se trata de un sistema con una junta en el que se consigue una línea de contorno precisa por medio de una junta que puede cargarse con un material endurecible o en el que la junta presenta una cavidad que puede solicitarse con presión.

Cuando se emplean juntas, hay que tener en cuenta otra condición marginal. El molde galvano se expone a unas fluctuaciones de temperatura no despreciables, lo que tiene la consecuencia de que el molde galvano constituido generalmente por un metal, tal como níquel, está sometido a dilataciones térmicas. En la fabricación de un componente de gran superficie, tal como, por ejemplo, un tablero de instrumentos para un vehículo, estas dilataciones térmicas pueden adoptar dimensiones considerables. Así, no son ninguna rareza las dilataciones térmicas de 10 a 15 mm. Cuando se emplean juntas, éstas no participan en tales dilataciones térmicas o no lo hacen en grado suficiente, con lo que puede ser problemático el mantenimiento de una línea de contorno precisa.

Otros procedimientos para la fabricación de piezas moldeadas de plástico se describen en los documentos WO 02/16107 A1, GB 968 760 A y JP 11 268057 A.

El problema de la invención reside en desarrollar un procedimiento con el que se pueda fabricar una pieza moldeada multicoloreada u otra pieza moldeada multicapa que presente líneas de separación precisas entre diferentes colores, materiales, efectos superficiales o combinaciones de los mismos.

Este problema se resuelve con las características de la reivindicación 1. Se introduce en un molde, por ejemplo para un revestimiento del habitáculo de un vehículo, un material plástico líquido o pulverulento, se calienta este molde de modo que se funda el material plástico y se produzcan... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar una pieza moldeada de plástico con zonas de diferente color, constitución superficial o material, el cual comprende los pasos siguientes: colocación de al menos una cubierta (1) dentro de un molde (4) , cubriendo temporalmente la cubierta (1) algunas partes de las superficies del molde que forman al menos una parte de las capas, calentamiento del molde, aportación, al molde, de un material plástico en forma de polvo, en forma líquida o en forma de granulado, calentamiento y movimiento del molde, pasando el molde por una pluralidad de movimientos de giro o de sacudidas, enfriamiento parcial del molde, extracción de la cubierta o cubiertas del molde, recalentamiento del molde, aportación, al molde, de un segundo material plástico, calentamiento y movimiento del molde, pasando el molde por una pluralidad de movimientos de giro o de sacudidas, unión del material plástico para formar una segunda capa coherente (3) que se conecta al menos parcialmente a la primera capa, siendo rellenadas con esta segunda capa (3) las cavidades que han quedado después de la extracción de la cubierta o cubiertas (1) , repetición de esta secuencia de procesos hasta que se hayan extraído todas las cubiertas y se hayan sustituido por al menos una capa adicional de plástico, textil o cuero, enfriamiento definitivo de las capas y extracción de la pieza moldeada de plástico del molde, en donde, al aportar un material plástico en forma de polvo, se sinteriza éste en el molde formando una capa coherente (2) y en donde, al aportar un material plástico líquido, se fabrica al menos una capa fluida coherente a base de material polímero líquido o viscoso, caracterizado porque se mantiene en el molde al menos una parte de las cubiertas por medio de una fuerza magnética, conteniendo la al menos una cubierta (1) unas partículas magnetizables (31) que están confinadas por un material plástico elástico.

2. Procedimiento según la reivindicación 1, caracterizado porque se genera la fuerza magnética durante tanto tiempo como la cubierta deba adherirse en el molde.

3. Dispositivo para fabricar una pieza moldeada de plástico según un procedimiento de la reivindicación 1 ó 2, que comprende al menos un molde (4) que contiene al menos una cubierta (1) y dicha cubierta cubre partes de la superficie del molde que forma al menos una parte de las capas, en donde al menos una cubierta consiste al menos parcialmente en material magnetizable, en donde la cubierta (1) se adhiere en el molde cuando se establece un campo magnético desde el lado posterior (5) del molde, y en donde la cubierta (1) contiene partículas magnetizables (31) , caracterizado porque las partículas magnetizables (31) están confinadas por un material plástico elástico.

4. Dispositivo según la reivindicación 3, caracterizado porque al menos una parte del material plástico elástico es estable frente a altas temperaturas.

5. Dispositivo según la reivindicación 3, caracterizado porque el material plástico elástico contiene una silicona o al menos un revestimiento de Teflon.

6. Dispositivo según la reivindicación 3, caracterizado porque las partículas magnetizables son virutas de hierro.

7. Dispositivo según la reivindicación 3, caracterizado porque las partículas magnetizables se encuentran en al menos una capa de núcleo (26) o en una capa intermedia (28) .

8. Dispositivo según la reivindicación 7, caracterizado porque al menos la capa de tapa (25) no contiene partículas magnetizables.

Patentes similares o relacionadas:

Fabricación de artículos a base de polilactida por rotomoldeo, del 8 de Julio de 2020, de FUTERRO S.A: Procedimiento de fabricación de un artículo a base de polilactida por rotomoldeo que comprende las etapas siguientes: a) colocar, en un molde, […]

MÁQUINA DE MOLDEO POR ROTACIÓN, del 9 de Abril de 2020, de ARCINIEGA VÁZQUEZ, Eduardo: Máquina de moldeo por rotación formada por un cilindro que es hueco en su interior. El cilindro posee al menos dos orificios equidistantes dispuestos en su circunferencia […]

Composición reticulable que comprende polietileno y su uso para el moldeo rotacional, del 18 de Diciembre de 2019, de versalis S.p.A: Composición reticulable que comprende: (a) de 80% en peso a 98% en peso, preferiblemente de 85% en peso a 95% 5 en peso, de al menos un polietileno de […]

PROCESO DE FABRICACIÓN DE TANQUES HERMÉTICOS PLÁSTICOS SUSPENDIDOS, del 24 de Octubre de 2019, de ACTIVE FINANCIAL, S.A. DE C.V: Esta invención se refiere a un proceso industrial de moldeado de polímeros por medio del cual se obtienen depósitos plásticos suspendidos, es decir, depósitos con […]

Producto plástico conductor, del 2 de Octubre de 2019, de NV BEKAERT SA: Producto plástico que conduce la electricidad, hecho vía moldeo rotacional, que comprende - una matriz plástica; y - una red de fibras conductoras […]

Artículos moldeados por moldeo rotacional, y método de fabricación de los mismos, del 25 de Septiembre de 2019, de Dow Global Technologies LLC: Un artículo obtenido mediante moldeo rotacional que comprende: una composición de polietileno que comprende; al menos 85 por ciento en peso de las unidades […]

Resina de rotomoldeo bimodal con ESCR mejorada, del 14 de Agosto de 2019, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Una composición de polietileno bimodal que tiene una densidad de 0,935 a 0,942 g/cm3, un índice de fusión I2 determinado de acuerdo con ASTM D 1238 […]

Mezclas de poliolefinas compatibilizadas, del 14 de Agosto de 2019, de Dow Global Technologies LLC: Una composición que comprende: a) uno o más poli(etileno)s; b) uno o más poli(propileno)s; c) uno o más elastómeros poliolefínicos; y d) un […]