Procedimiento de fabricación de un álabe de turbomáquina de material compuesto, y álabe obtenido mediante este procedimiento.

Procedimiento de fabricación de un álabe de turbomáquina de material compuesto,

caracterizado por quecomprende las siguientes etapas:

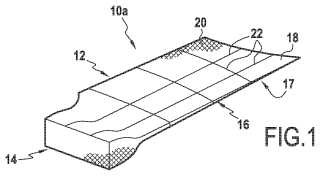

a) se realiza una preforma mediante tejedura en tres dimensiones de hilos de urdimbre (20a) y dehilos de trama (20b) recubiertos de productos de apresto, comprendiendo dicha preforma a la vez la pala(12) y la raíz (14) del álabe, comprendiendo los hilos de urdimbre (20a) y los hilos de trama (20b) unos hilostrazadores (22) identificables visualmente dispuestos al menos en la superficie de la preforma;

b) se recorta dicha preforma dejando intactos varios hilos trazadores (22) situados a lo largo de unacara de referencia (16) de la preforma, con lo cual se proporciona una preforma recortada (10a) apta paraadoptar la forma y las dimensiones de las partes constitutivas del álabe;

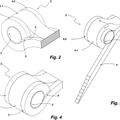

c) se deforma previamente dicha preforma recortada (10a) por el hecho de que se efectúa una previadeformación preliminar consistente en realizar una cizalladura según una dirección paralela a la direcciónprincipal de la preforma recortada (10a), manteniendo en su plano la preforma recortada (10a) y por elhecho de que a continuación la preforma recortada (10a), habiendo pasado por este movimiento decizalladura, se dispone en un molde de conformado (24), el cual coloca la preforma recortada (10a) en unaconfiguración que la deforma giratoriamente alrededor de un eje paralelo a su dirección principal, con locual se proporciona una preforma previamente deformada (10b);

d) se realiza una compactación que rigidiza dicha preforma previamente deformada (10b) gracias alos productos de apresto, con lo cual se proporciona una preforma rigidizada (10c);

e) se proporciona un molde de inyección en el cual se coloca dicha preforma rigidizada (10c);

f) se inyecta en dicho molde de inyección un aglutinante que comprende una resinatermoendurecible con el fin de impregnar toda la preforma previamente deformada rigidizada (10c) y demantener la disposición relativa entre los hilos (20) de la preforma;

g) se calienta dicho molde de inyección; y

h) se saca del molde una pieza moldeada de material compuesto que presenta sensiblemente laforma y las dimensiones de dicho álabe.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06122561.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2, BOULEVARD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: DAMBRINE, BRUNO, COUPE, DOMINIQUE, MAHIEU,JEAN-NOEL, LEVEQUE,STEPHANE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/24 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos tres direcciones formando una estructura tridimensional.

- B29C70/48 B29C 70/00 […] › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- B29K307/04 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 307/00 Uso de elementos no metálicos como refuerzo. › Carbono.

- B29L31/08 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Paletas para rotores, estatores, ventiladores, turbinas o similares, p. ej. hélices.

PDF original: ES-2389732_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un álabe de turbomáquina de material compuesto, y álabe obtenido mediante este procedimiento.

La invención concierne a un procedimiento de fabricación de un álabe de turbomáquina de material compuesto así como al álabe obtenido mediante este procedimiento.

Se trata de un álabe de material compuesto del tipo que comprende una preforma de hilos o fibras tejido (a) s en tres dimensiones y un aglutinante que mantiene la disposición relativa entre los hilos de la preforma, estando conformada dicha preforma a partir de hilos de urdimbre y de hilos de trama, constituyéndose la dirección de los hilos de urdimbre en la dirección longitudinal de la preforma.

En concreto, la presente invención se refiere a un álabe de ventilador para una turbomáquina, en particular un turborreactor.

Sin embargo, se contempla asimismo dentro del ámbito de la presente invención fabricar un álabe destinado a un compresor de baja presión en el que las temperaturas alcanzadas en funcionamiento son compatibles con la resistencia termo-mecánica de este tipo de álabe.

De manera habitual, los álabes de ventiladores realizados en material compuesto, especialmente en fibras de carbono, se realizan a partir de un apilado de pliegues unidireccionales preimpregnados que vienen a colocarse en un molde orientando distintamente los pliegues sucesivos, con compactación y polimerización en autoclave. Esta técnica, muy delicada, requiere efectuar las operaciones de apilado de pliegues de manera manual, lo cual es largo y costoso.

También se ha propuesto preparar preformas tejidas de fibras secas que a continuación son ensambladas por costura, antes de una impregnación mediante resina por inyección en un molde cerrado. Una alternativa ha consistido en realizar una sola preforma tejida que es montada con una o varias piezas insertadas macizas antes de la inyección. Estas soluciones (US5672417 y US5013216) presentan no obstante el inconveniente de precisar del ensamblaje de varias piezas y de crear, en esas zonas de ensamblaje, unos sitios priorizados de fragilidad, por ejemplo de delaminación, lo cual es muy nefasto en términos de resistencia mecánica, en particular para el comportamiento a los impactos.

Para superar esos inconvenientes, el documento FR2861143 ha propuesto realizar una preforma en hilos o fibras tejido (a) s en tres dimensiones que permite conformar por sí sola, previos recorte ocasional e inyección, la pieza final conformante de todas las partes del álabe de turbomáquina, sin recurrir a la utilización de piezas insertadas o de cualquier otro elemento sobrepuesto.

En tal caso, sin embargo, cualquiera que sea el origen de la preforma polimerizada (un laminado preimpregnado o bien una preforma tejida en tres dimensiones) , después del desmoldeo de la pieza intermedia obtenida al término de la inyección, aún queda por realizar un cierto número de operaciones para obtener la pieza final.

Entre estas diferentes operaciones, se realiza el mecanizado preciso, en particular de los contornos del borde de ataque, del borde de salida y de la raíz. En efecto, estas zonas deben responder a unas cotas de construcción muy precisas. Así, en el caso de la raíz del álabe, exigen una particular atención sus apoyos de contacto, a saber, las superficies sometidas a importantes esfuerzos durante la rotación, debido a su contacto con el flanco del alvéolo del disco que recibe a esta raíz. En concreto, entre estas superficies en contacto tiene lugar un desgaste de contacto o "fretting" a consecuencia del rozamiento repetitivo de una pieza sobre otra, originando las fuerzas de fricción resultantes un daño del material por generación de calor y diferentes procesos de fatiga.

Asimismo, entre estas operaciones posteriores, se implantan diferentes protecciones para reforzar la resistencia termo-mecánica del álabe de material compuesto. Así, se fija una protección metálica sobre el borde de ataque, por ejemplo en forma de una pieza de titanio pegada sobre toda la superficie del borde de ataque y sobre una porción anterior de las superficies exteriores de la pared de extradós y de la pared de intradós. Asimismo, se refuerza la cara exterior de la pared de intradós mediante montaje de una película protectora que puede estar realizada en material sintético (por ejemplo poliuretano) y pegada directamente sobre la pieza intermedia.

Cuando es cuestión de realizar todas estas operaciones para cada álabe del ventilador, y ocasionalmente para todos los álabes de varias etapas del compresor de baja presión, ello origina un tiempo de realización relativamente largo y una repercusión económica significativa.

Además, al realizar un mecanizado de la preforma polimerizada, las zonas de que se trate pueden sufrir una merma de la resistencia mecánica por el hecho de que este mecanizado corta parte de los hilos de la preforma tejida inicial, en concreto de los hilos de urdimbre.

La presente invención tiene como objetivo proporcionar un procedimiento que permite superar los inconvenientes antedichos y, especialmente, mejorar la conservación de la integridad de las fibras al término de la inyección, en particular durante el posterior mecanizado, ofreciendo la posibilidad de realizar, en la etapa de moldeo por inyección de la preforma, la implantación de elementos de protección.

De hecho, la presente invención tiene por finalidad, a la salida de la etapa de moldeo por inyección, una pieza que presenta una forma más cercana a la de la pieza final.

A tal efecto, de acuerdo con la presente invención, el procedimiento se caracteriza por comprender las etapas según la reivindicación 1.

De esta manera, se comprende que, por el hecho de no cortar la serie de hilos trazadores a lo largo de la superficie de referencia, es decir, más particularmente de los hilos de urdimbre que se extienden en su conjunto según la dirección longitudinal de la preforma y, por lo tanto, de la pieza final, se mejora la cohesión y, por tanto, las propiedades mecánicas de esa superficie de referencia. Esta última puede estar constituida en particular a partir de la superficie de la zona de la preforma destinada a llegar a ser la totalidad o parte del borde de ataque y/o de la pared de intradós y/o de la raíz.

Además, al realizar una deformación previa de la preforma recortada, se puede tener asegurado el disponer y orientar debidamente entre sí las zonas de la preforma, lo cual se ve facilitado por el hecho de que, en ese preciso momento, la preforma resultante de las etapas de tejedura y de recorte es relativamente flexible. Se puede realizar esta deformación en varias etapas, teniendo en cuenta las diferentes partes del álabe y sus posiciones y orientación propia. A continuación, se inmoviliza esta posición de deformación previa en la etapa d) que permite esta rigidificación relativa por compactación debido a la presencia del producto de apresto recubriendo las fibras para facilitar la tejedura de las mismas, cuyo producto de apresto se puede completar con un producto pegajoso, por ejemplo una resina epoxídica diluida.

De este modo, se tiene asegurado que un máximo de hilos trazadores quedan bien posicionados en la inyección realizada según la técnica RTM «Resin Transfer Moulding». De este modo, se conserva el máximo de hilos indemnes en lo sucesivo, bien sea porque en esa parte no se realiza ningún mecanizado, o bien porque el mecanizado se mantiene estrictamente paralelo a esos hilos trazadores, lo cual garantiza el no cortar un hilo situado paralelamente a ese hilo trazador, a lo largo de su extensión.

Globalmente, en virtud del procedimiento según la presente invención, es posible fabricar un álabe, y en particular un álabe de ventilador, que presenta desde su misma salida de la etapa de inyección, para diferentes partes, una forma y unas dimensiones muy cercanas a las de la pieza definitiva.

Otras ventajas y características de la invención se desprenderán de la lectura de la descripción que sigue, dada a título de ejemplo y con referencia a los dibujos que se acompañan, en los que:

la figura 1 es una vista general en perspectiva de una preforma, después de troquelada; y

las figuras 2 a 6 son sendas vistas en proyección de otras etapas de realización del procedimiento según la presente invención.

El procedimiento conforme a la presente invención se realiza... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un álabe de turbomáquina de material compuesto, caracterizado por que comprende las siguientes etapas:

a) se realiza una preforma mediante tejedura en tres dimensiones de hilos de urdimbre (20a) y de hilos de trama (20b) recubiertos de productos de apresto, comprendiendo dicha preforma a la vez la pala

(12) y la raíz (14) del álabe, comprendiendo los hilos de urdimbre (20a) y los hilos de trama (20b) unos hilos trazadores (22) identificables visualmente dispuestos al menos en la superficie de la preforma;

b) se recorta dicha preforma dejando intactos varios hilos trazadores (22) situados a lo largo de una cara de referencia (16) de la preforma, con lo cual se proporciona una preforma recortada (10a) apta para adoptar la forma y las dimensiones de las partes constitutivas del álabe;

c) se deforma previamente dicha preforma recortada (10a) por el hecho de que se efectúa una previa deformación preliminar consistente en realizar una cizalladura según una dirección paralela a la dirección principal de la preforma recortada (10a) , manteniendo en su plano la preforma recortada (10a) y por el hecho de que a continuación la preforma recortada (10a) , habiendo pasado por este movimiento de cizalladura, se dispone en un molde de conformado (24) , el cual coloca la preforma recortada (10a) en una configuración que la deforma giratoriamente alrededor de un eje paralelo a su dirección principal, con lo cual se proporciona una preforma previamente deformada (10b) ;

d) se realiza una compactación que rigidiza dicha preforma previamente deformada (10b) gracias a los productos de apresto, con lo cual se proporciona una preforma rigidizada (10c) ;

e) se proporciona un molde de inyección en el cual se coloca dicha preforma rigidizada (10c) ;

f) se inyecta en dicho molde de inyección un aglutinante que comprende una resina termoendurecible con el fin de impregnar toda la preforma previamente deformada rigidizada (10c) y de mantener la disposición relativa entre los hilos (20) de la preforma;

g) se calienta dicho molde de inyección; y

h) se saca del molde una pieza moldeada de material compuesto que presenta sensiblemente la forma y las dimensiones de dicho álabe.

2. Procedimiento según la reivindicación 1, caracterizado por que los hilos trazadores (22) son de naturaleza diferente de las demás fibras (20) .

3. Procedimiento según la reivindicación 1, caracterizado por que durante la etapa d) se realizan antes, durante o después de la rigidización, las siguientes sub-etapas:

d1) se realiza una sobrecompactación de la preforma previamente deformada (10b) en la ubicación del borde de ataque;

d2) se monta sobre la preforma previamente deformada, en la ubicación del borde de ataque, un elemento de protección (30) del borde de ataque, metálico, que presenta dos alas (30a, 30b) destinadas a pasar a recubrir una porción de las paredes de intradós y de extradós.

4. Procedimiento según la reivindicación 3, caracterizado por que, durante la etapa d2) , se dispone dicho elemento de protección (30) en un dispositivo de montaje (40) apto para distanciar dichas alas (30a, 30b) de dicho elemento de protección (30) y luego se coloca dicho dispositivo de montaje (40) sobre la preforma previamente deformada (10b) , de modo que las dos alas de dicho elemento de protección enfundan el borde de ataque sobrecompactado de la preforma previamente deformada, y se sueltan dichas alas.

5. Procedimiento según la reivindicación 3 ó 4, caracterizado por que, antes de la etapa d2) , se fija una película protectora (32) sobre la preforma previamente deformada (10b) , sobre una porción de la superficie exterior de la pared de intradós que comprende el borde de ataque.

6. Procedimiento según la reivindicación 5, caracterizado por que la película protectora (32) es de poliuretano.

7. Procedimiento según la reivindicación 5 ó 6, caracterizado por que se interpone, entre la película protectora

(32) y la preforma previamente deformada (10b) , un elemento de intercara (34) determinante de un sobreespesor sobre los hilos (20) de la preforma.

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, caracterizado por que, durante la etapa e) , se dispone además dentro de dicho molde de inyección al menos una cuña (24a) contra la superficie de la preforma rigidizada destinada a conformar la parte inferior de la raíz del álabe.

9. Procedimiento según la reivindicación 8, caracterizado por que, durante las etapas f) y g) , dicha cuña (24a) es mantenida a presión constante contra la superficie (14a) de la preforma rigidizada destinada a conformar la parte inferior de la raíz del álabe.

10. Álabe de ventilador obtenido según el procedimiento de una cualquiera de las anteriores reivindicaciones, caracterizado por que dicha preforma, comprendiendo a la vez la pala (12) y la raíz (14) del álabe, se conforma a partir de hilos de urdimbre (20a) y de hilos de trama (20b) tejidos en tres dimensiones, constituyéndose la dirección de los hilos de urdimbre (20a) en la dirección longitudinal de la preforma, porque los hilos de urdimbre (20a) y de trama (20b) comprenden unos hilos trazadores (22) identificables visualmente dispuestos al menos en la superficie de la preforma y porque varios hilos trazadores (22) situados a lo largo de una cara de referencia (16) de la preforma no son cortados con el fin de permitir la comprobación de la conformidad del álabe mediante tecnologías de inspección no destructiva.

11. Álabe según la reivindicación 10, caracterizado por que dicha preforma se conforma a partir de hilos de urdimbre (20a) y de hilos de trama (20b) , constituyéndose la dirección de los hilos de urdimbre (20a) en la dirección longitudinal de la preforma, porque dicha preforma incluye al menos una primera parte, realizada según un primer ligamento, conformante de la pala (12) del álabe, y una segunda parte, realizada según un segundo ligamento, conformante de la raíz (14) del álabe, y porque la primera parte y la segunda parte quedan separadas por una zona de transición en la que el primer ligamento va siendo modificado progresivamente para culminar en el segundo ligamento, con lo cual se obtiene una disminución al menos del espesor del álabe entre la segunda parte y la primera parte.

12. Álabe según la reivindicación 11, caracterizado por que los hilos pertenecen al grupo formado por las fibras de carbono, las fibras de vidrio, las fibras de sílice, las fibras de carburo de silicio, las fibras de alúmina, las fibras aramidas y las fibras de poliamidas aromáticas.

13. Álabe según la reivindicación 12, caracterizado por que los hilos de urdimbre (20a) y los hilos de trama (20b) son fibras de carbono y porque los hilos trazadores (22) son fibras de vidrio.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]