Fabricación de submódulos fotovoltaicos.

Método de fabricación de submódulos fotovoltaicos, comprendiendo dicho método:

la carga de un rollo continuo de película flexible y no electroconductora en una estación de trabajo, extrayéndose del rollo el primer extremo de la película, que define la anchura del mismo, para extenderlo entre una primera elevación y una segunda elevación en una primera posición;

el desplazamiento de un primer extremo de un revestimiento fotovoltaico hasta la proximidad de la primera posición, de tal modo que el primer extremo queda aproximadamente alineado con el primer extremo del revestimiento, para entrar en contacto con el mismo, adhiriéndose el revestimiento fotovoltaico a una zona central de la superficie mayor de un primer sustrato de vidrio, extendiéndose el primer sustrato desde la primera elevación hasta la segunda elevación y extendiéndose el primer extremo del revestimiento entre las elevaciones primera y segunda;

el desplazamiento, en dirección generalmente horizontal, del primer extremo del revestimiento fotovoltaico desde la primera posición hasta una segunda posición, a fin de arrastrar una primera parte de la película para su contacto adhesivo con el revestimiento, extendiéndose la primera parte desde el primer extremo de la película hacia el rollo; el corte de una abertura a través de una segunda parte de la película cuando la primera parte esté adherida al revestimiento, extendiéndose la segunda parte desde la primera parte de la película hacia el rollo;

el desplazamiento, en la dirección generalmente horizontal, del primer extremo del revestimiento fotovoltaico desde la segunda posición hasta una tercera posición, a fin de arrastrar la segunda parte de la película para que se adhiera al revestimiento, de tal modo que la abertura practicada en la segunda parte quede aproximadamente alineada con la posición de un cable en el revestimiento fotovoltaico;

el corte a lo ancho de la película para separar la tercera parte de la película del resto de la película en el rollo, extendiéndose la tercera parte desde la segunda parte de la película hasta el segundo extremo de la película; el desplazamiento, en la dirección generalmente horizontal, de un segundo extremo del revestimiento fotovoltaico opuesto al primer extremo, hasta la proximidad de la primera posición, para arrastrar la tercera parte de la película y que se adhiera al revestimiento, de tal modo que el segundo extremo de la película quede aproximadamente alineado con el segundo extremo del revestimiento;

comprendiendo además dicho método la aplicación de un elemento separador únicamente a una zona periférica de la superficie mayor del primer sustrato de vidrio, una vez arrastrada la tercera parte de la película para su adherencia al revestimiento, uniendo el elemento separador un segundo sustrato de vidrio al primer sustrato de vidrio con una separación entre los mismos y rodeando la zona periférica un perímetro de la zona central de la superficie mayor; la alineación de una zona periférica del segundo sustrato de vidrio con la zona periférica del primer sustrato de vidrio, rodeando la zona periférica del segundo sustrato el perímetro de una zona central de la superficie mayor del segundo sustrato;

la unión a presión de los sustratos de vidrio primero y segundo, con el elemento separador dispuesto entre los mismos, de tal modo que las zonas centrales de las superficies mayores de los sustratos de vidrio primero y segundo queden enfrentadas entre sí y se forme una cámara de aire entre una superficie expuesta de la película flexible y no electroconductora y el segundo sustrato de vidrio, disponiéndose el elemento separador entre los dos sustratos de vidrio un sistema de sellado con un espesor t comprendido entre 0,25 y 2,5 mm (0,01 y 0,1 pulgadas); comprendiendo además el método la aplicación de un elemento adhesivo en el canal perimétrico exterior tras la unión a presión de los sustratos de vidrio primero y segundo, quedando dicho canal perimétrico exterior al elemento separador y extendiéndose entre las zonas periféricas de los sustratos de vidrio primero y segundo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/087248.

Solicitante: CARDINAL IG COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 775 Prairie Center Drive, Suite 200 Eden Prairie, MN 55344-4235 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GROMMESH,Robert,C, QUECK,Curtis L, PRETORIUS,Jacobus P.C, BUCHANAN,Robert C.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01L31/048 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › encapsulados de modulos.

- H01L31/20 H01L 31/00 […] › comprendiendo los dispositivos o sus partes constitutivas un material semiconductor amorfo.

PDF original: ES-2379071_T3.pdf

Fragmento de la descripción:

Fabricación de submódulos fotovoltaicos.

APLICACIONES RELACIONADAS

CAMPO TÉCNICO

La presente invención se refiere a métodos de fabricación y equipos para módulos de vidrio y similares con elementos fotovoltaicos incorporados. En el sector de las células solares, estos módulos pueden ser más conocidos como módulos o paneles fotovoltaicos.

ANTECEDENTES

Las unidades de vidrio aislante (IG) son módulos de vidrio que normalmente comprenden por lo menos un par de paneles o sustratos unidos entre sí, de tal modo que una gran parte de la superficie de uno de los sustratos se orienta hacia la superficie del otro sustrato, con una cámara de aire entre ambos. Por lo menos uno de los sustratos será transparente o fotoconductor y su superficie podrá presentar un revestimiento orientado hacia la superficie del otro sustrato.

Con el interés recientemente renovado por obtener energía solar y el desarrollo de revestimientos fotovoltaicos para células solares, se han propuesto distintas configuraciones para módulos con revestimientos fotovoltaicos. Dichos módulos, configurados como unidades IG, pueden resultar más rentables que los paneles solares laminados tradicionales, por ejemplo, sustituyéndose el material básico (por ejemplo, EVA) que encapsula el revestimiento fotovoltaico en el panel solar tradicional por aire, reduciéndose el coste material y el tiempo de fabricación por unidad. Aún resultan necesarios métodos y equipos mejorados para fabricar estos módulos con revestimientos fotovoltaicos para generar energía solar. Los documentos US2008/041434A y US-A 5022930 dan a conocer métodos para montar dispositivos fotovoltaicos.

BREVE SUMARIO

Los métodos de la presente invención pueden utilizarse para fabricar submódulos fotovoltaicos para su integración en módulos, particularmente del tipo IG. Los métodos descritos en el presente documento resultan adecuados preferentemente para la producción en serie de módulos en líneas de montaje automatizadas o semiautomatizadas.

Algunos de los métodos inventivos, que se dan a conocer en la presente memoria, comprenden etapas para aplicar una película flexible y no electroconductora sobre el revestimiento fotovoltaico de un primer sustrato, cortarla y después alinearla, con la ayuda de cables del revestimiento fotovoltaico, una abertura a través de la película en mitad de la aplicación. Algunos de los otros métodos de la presente invención, alternativamente o además, comprenden etapas en las que se adhieren perlas desecantes a una superficie adhesiva de material laminar para formar por lo menos una hoja desecante y, a continuación, adherir la superficie adhesiva al primer sustrato, de tal modo que las perlas desecantes queden entre el material laminar y el revestimiento fotovoltaico del primer sustrato. Según algunos métodos preferidos de la presente invención, la hoja desecante se adhiere a una superficie expuesta de la película aplicada previamente sobre el revestimiento fotovoltaico, de tal modo que las perlas queden entre el material laminar y la película. Otros métodos de la presente invención comprenden la formación de hojas desecantes provocando que una pluralidad de perlas desecantes rebote sobre un grupo de deflectores para granallar la superficie adhesiva de cada sección discreta del material laminar. Estas secciones discretas se disponen preferentemente, a partir de un rollo continuo de material laminar, cara a cara con los deflectores para el bombardeo con las perlas desecantes. La formación de las hojas desecantes, según algunos métodos preferidos de la presente invención, se realiza en una estación de línea de montaje que también se puede aplicar las hojas a cada primer sustrato que entra en la misma.

La presente invención da a conocer asimismo unas formas de realización para aparatos de fabricación que pueden incorporarse en una línea de montaje que realice los métodos de la presente invención. Según algunas formas de realización de la presente invención, un aparato de fabricación comprende unos medios para formar hojas desecantes a partir del rollo continuo de material laminar mencionado al final del párrafo anterior, por ejemplo.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Los siguientes dibujos ilustran las formas de realización particulares de la presente invención sin limitar el alcance de las mismas. Los dibujos no están a escala (a menos que así se indique) y están previstos para su uso en conjunto con las explicaciones de la siguiente descripción detallada siguiente. En adelante, las formas de realización de la presente invención se describirán junto con los dibujos adjuntos, indicando cada referencia numérica un elemento.

La figura 1 es una vista en perspectiva de un módulo de tipo IG a título de ejemplo.

La figura 2 es una vista en planta esquemática de cada uno de los sustratos del módulo representado en la figura 1.

La figura 3 es una vista en perspectiva de una parte del módulo mostrado en la figura 1.

La figura 4 es una vista en sección de la línea A-A de la figura 1.

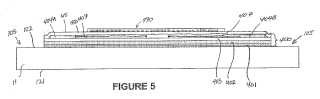

La figura 5 es una vista en sección de una parte del módulo representado en la figura 4, que puede montarse según algunos de los métodos de la presente invención.

La figura 6 es una representación esquemática de una línea de montaje según algunas formas de realización de la presente invención.

La figura 7A es una vista en perspectiva de una estación de trabajo que puede incorporarse en la línea de montaje de la figura 6, según algunas formas de realización de la presente invención.

La figura 7B es una vista ampliada y detallada de una parte de la estación de trabajo representada en la figura 7A, según algunas formas de realización.

Las figuras 8A a 8C constituyen una pluralidad de esquemas que representan algunas de las etapas de un método que realiza la estación de las figuras 7A a 7B.

La figura 9A es una vista en perspectiva de otra estación de trabajo que puede incorporarse en la línea de montaje de la figura 6, según algunas formas de realización de la presente invención.

La figura 9B es la vista de una cámara en la estación de trabajo representada en la figura 9A, según algunas formas de realización.

La figura 9C es una vista superior esquemática del funcionamiento de la estación representada en las figuras 9A a 9B, según algunas formas de realización.

La figura 10 es una vista en perspectiva de una parte de la estación de trabajo de la figura 9A, separada del resto de la estación, según algunas formas de realización.

La figura 11 es una vista en planta de una parte de un módulo fotovoltaico, según algunos de los métodos y formas de realización de la presente invención.

DESCRIPCIÓN DETALLADA

La siguiente descripción detallada se presenta a título de ejemplo y no pretende limitar el alcance, la aplicación o la configuración de la presente invención en modo alguno. En cambio, la siguiente descripción ofrece ilustraciones prácticas para implementar los ejemplos de formas de realización de la presente invención.

La figura 1 es una vista en perspectiva de un ejemplo módulo de tipo IG 10. La figura 1 ilustra el módulo 10 comprendiendo un primer sustrato 11, un segundo sustrato 12 y un sistema de sellado 15, que une los sustratos 11 y 12 entre sí; una primera superficie mayor 121 de cada uno de los sustratos 11 y 12 se encara hacia el exterior y una segunda superficie mayor 122 de cada uno de los sustratos 11 y 12 se encara hacia el interior, o se encaran entre sí, y se encuentran separadas por un sistema de sellado 15. La figura 2 es una vista esquemática en planta de uno de los sustratos 11 y 12 del módulo 10. La figura 2 ilustra una segunda superficie, o superficie mayor interior, 122 del sustrato 11, 12 con una zona central 103 y una zona periférica 105, delimitadas por una línea punteada. Según la forma de realización ilustrada, el sistema de sellado 15 une el primer sustrato 11 al segundo sustrato 12 a lo largo de las regiones periféricas 105 de las superficies mayores interiores 122. La figura 3 es una vista en perspectiva del módulo 10, en la que se ha retirado un segundo sustrato 12 para mostrar una cámara de aire 200 creada entre los sustratos 11 y 12 cuando se unen mediante el sistema de sellado 15.

La figura 3 ilustra asimismo un sistema de sellado 15 que... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de submódulos fotovoltaicos, comprendiendo dicho método:

la carga de un rollo continuo de película flexible y no electroconductora en una estación de trabajo, extrayéndose del rollo el primer extremo de la película, que define la anchura del mismo, para extenderlo entre una primera elevación y una segunda elevación en una primera posición; el desplazamiento de un primer extremo de un revestimiento fotovoltaico hasta la proximidad de la primera posición, de tal modo que el primer extremo queda aproximadamente alineado con el primer extremo del revestimiento, para entrar en contacto con el mismo, adhiriéndose el revestimiento fotovoltaico a una zona central de la superficie mayor de un primer sustrato de vidrio, extendiéndose el primer sustrato desde la primera elevación hasta la segunda elevación y extendiéndose el primer extremo del revestimiento entre las elevaciones primera y segunda; el desplazamiento, en dirección generalmente horizontal, del primer extremo del revestimiento fotovoltaico desde la primera posición hasta una segunda posición, a fin de arrastrar una primera parte de la película para su contacto adhesivo con el revestimiento, extendiéndose la primera parte desde el primer extremo de la película hacia el rollo; el corte de una abertura a través de una segunda parte de la película cuando la primera parte esté adherida al revestimiento, extendiéndose la segunda parte desde la primera parte de la película hacia el rollo; el desplazamiento, en la dirección generalmente horizontal, del primer extremo del revestimiento fotovoltaico desde la segunda posición hasta una tercera posición, a fin de arrastrar la segunda parte de la película para que se adhiera al revestimiento, de tal modo que la abertura practicada en la segunda parte quede aproximadamente alineada con la posición de un cable en el revestimiento fotovoltaico; el corte a lo ancho de la película para separar la tercera parte de la película del resto de la película en el rollo, extendiéndose la tercera parte desde la segunda parte de la película hasta el segundo extremo de la película; el desplazamiento, en la dirección generalmente horizontal, de un segundo extremo del revestimiento fotovoltaico opuesto al primer extremo, hasta la proximidad de la primera posición, para arrastrar la tercera parte de la película y que se adhiera al revestimiento, de tal modo que el segundo extremo de la película quede aproximadamente alineado con el segundo extremo del revestimiento; comprendiendo además dicho método la aplicación de un elemento separador únicamente a una zona periférica de la superficie mayor del primer sustrato de vidrio, una vez arrastrada la tercera parte de la película para su adherencia al revestimiento, uniendo el elemento separador un segundo sustrato de vidrio al primer sustrato de vidrio con una separación entre los mismos y rodeando la zona periférica un perímetro de la zona central de la superficie mayor; la alineación de una zona periférica del segundo sustrato de vidrio con la zona periférica del primer sustrato de vidrio, rodeando la zona periférica del segundo sustrato el perímetro de una zona central de la superficie mayor del segundo sustrato; la unión a presión de los sustratos de vidrio primero y segundo, con el elemento separador dispuesto entre los mismos, de tal modo que las zonas centrales de las superficies mayores de los sustratos de vidrio primero y segundo queden enfrentadas entre sí y se forme una cámara de aire entre una superficie expuesta de la película flexible y no electroconductora y el segundo sustrato de vidrio, disponiéndose el elemento separador entre los dos sustratos de vidrio un sistema de sellado con un espesor t comprendido entre 0, 25 y 2, 5 mm (0, 01 y 0, 1 pulgadas) ; comprendiendo además el método la aplicación de un elemento adhesivo en el canal perimétrico exterior tras la unión a presión de los sustratos de vidrio primero y segundo, quedando dicho canal perimétrico exterior al elemento separador y extendiéndose entre las zonas periféricas de los sustratos de vidrio primero y segundo.

2. Método según la reivindicación 1, en el que la película comprende una cara adhesiva que proporciona el contacto con el revestimiento.

3. Método según la reivindicación 1, que comprende además la adherencia de una hoja desecante a una superficie expuesta de la película flexible y no electroconductora, entre los extremos primero y segundo de la misma, una vez arrastrada la tercera parte de la película para su adherencia con el revestimiento.

4. Método según la reivindicación 3, que comprende además la formación de una hoja desecante mediante la adherencia de una pluralidad de perlas desecantes a una superficie adhesiva de material laminar; y en el que la posterior adherencia de la hoja desecante se realiza poniendo en contacto la superficie adhesiva del material laminar (con la pluralidad de perlas desecantes adheridas al mismo) y la superficie expuesta de la película.

5. Método según la reivindicación 1, que comprende además la formación de una abertura a través del segundo sustrato antes de la unión por presión de los sustratos primero y segundo entre sí.

6. Método según la reivindicación 1, que comprende además el acoplamiento de los conductores del revestimiento fotovoltaico a un cable, una vez adherida la tercera parte de la película al revestimiento.

7. Método según la reivindicación 1, que comprende además el elemento separador un material polimérico y comprendiendo dicho elemento adhesivo silicona, polisulfuro o poliuretano.

8. Método según la reivindicación 1, presentando la película un espesor comprendido entre 25 x 10-6 m y 380 x 10-6 m (0, 001 y 0, 015 pulgadas) aproximadamente.

9. Método según la reivindicación 1, en el que la película se aplica como una película preformada.

10. Método según la reivindicación 2, en el que la cara adhesiva se proporciona como una cara preformada en la 5 superficie de la película.

11. Método según la reivindicación 1, en el que la película se realiza con una poliolefina o un poliéster.

12. Método según la reivindicación 2, en el que la cara adhesiva es un adhesivo basado en un material acrílico o de 10 caucho.

FIGURA 1 FIGURA 2

FIGURA 3 FIGURA 4

FIGURA 5

FIGURA 6

FIGURA 7A

FIGURA 7B

FIGURA 9A

FIGURA 9C

FIGURA 9B

FIGURA 10

FIGURA 11

Patentes similares o relacionadas:

PANEL SOLAR HÍBRIDO PARA LA PRODUCCIÓN DE ENERGÍA ELÉCTRICA Y ENERGÍA TÉRMICA, del 9 de Julio de 2020, de ABORA ENERGY, S.L: La presente invención da a conocer un panel solar híbrido para la producción de energía eléctrica y energía térmica, que comprende un sistema de generación […]

Módulos fotovoltaicos que comprenden organoarcilla, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un módulo PV que comprende una organoarcilla; donde el módulo PV comprende al menos las siguientes capas en contacto facial: una capa de lámina superior […]

Composición de polipropileno para producir una capa de un módulo fotovoltaico, del 6 de Mayo de 2020, de BOREALIS AG: Un módulo fotovoltaico, que comprende al menos un elemento fotovoltaico y al menos una capa, que comprende una composición de polipropileno, en donde la composición de […]

Cristal compuesto con puesta en contacto eléctrico, del 29 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Cristal compuesto con puesta en contacto eléctrico, que comprende al menos: - un primer cristal y un segundo cristal , que están conectados entre sí en términos […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Encapsulación de módulo fotovoltaico, del 8 de Abril de 2020, de Oxford Photovoltaics Limited: Un procedimiento para encapsular un módulo fotovoltaico que comprende una pluralidad de dispositivos fotovoltaicos, comprendiendo el procedimiento: formar […]

Módulo fotovoltaico, encapsulante fotovoltaico y método de producción de un módulo fotovoltaico, del 1 de Abril de 2020, de Meyer Burger (Switzerland) AG: Modulo fotovoltaico que comprende - al menos un componente fotoactivo, tal como una celula solar o una pelicula delgada, y - un encapsulante […]

Elemento fotovoltaico, del 4 de Marzo de 2020, de Lenzing Plastics GmbH & Co KG: Elemento fotovoltaico que comprende un material de hoja de encapsulamiento superior y un material de hoja de encapsulamiento inferior , en donde entre los […]