Procedimiento de fabricación de bloque cilíndrico.

Un procedimiento de fabricación de bloque cilíndrico que comprende:

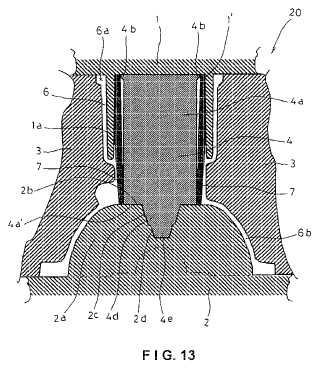

proporcionar una primera matriz (1) que forma una porción de una cavidad (6a) de moldeo de la superficie decubierta de una cavidad (6) de moldeo de bloque cilíndrico;

proporcionar una segunda matriz (2) que forma una porción de una cavidad (6b) de moldeo de la cámara decigüeñal de la cavidad (6) de moldeo de bloque cilíndrico;

proporcionar un soporte (4) del revestimiento que incluye una sección (4a) de eje y una sección (4b) de presiónque sobresale desde la sección (4a) de eje de una forma escalonada, de manera que tiene un diámetro mayorque la sección (4a) de eje para formar una configuración sobrecolada del revestimiento;

determinar si una temperatura de la primera y segunda matrices (1 y 2) es mayor que una temperaturaprescrita (T*);

precalentar la primera y segunda matrices (1 y 2) a la temperatura prescrita (T*), cuando se determina que latemperatura de la primera y segunda matrices (1 y 2) no es mayor que la temperatura prescrita (T*),colocando un revestimiento (7) de cilindro simulado que está fabricado de una aleación de aluminio sobreel soporte (4) del revestimiento,

colocando la primera y segunda matrices (1 y 2) con respecto al soporte (4) del revestimiento y elrevestimiento (7) de cilindro simulado de manera que la primera matriz (1) entra en contacto con lasección (4b) de presión de un primer extremo axial del soporte (4) del revestimiento y un primer extremoorientado axialmente del revestimiento (7) de cilindro simulado, y de manera que la segunda matriz (2)entra en contacto con un segundo extremo axial del soporte (4) del revestimiento que es opuesto al primerextremo axial del soporte (4) del revestimiento, y un segundo extremo orientado axialmente delrevestimiento (7) de cilindro simulado que es opuesto al primer extremo orientado axialmente delrevestimiento (7) de cilindro simulado, inyectando aleación de aluminio fundido en una cavidad (6) demolde de bloque cilíndrico, que se forma cuando la primera y segunda matrices (1 y 2) están cerradas,para formar un bloque cilíndrico simulado con el revestimiento (7) de cilindro simulado colado en el bloquecilíndrico simulado, y

retirando el bloque cilíndrico simulado con el revestimiento (7) de cilindro simulado colado en el bloquecilíndrico simulado del soporte (4) del revestimiento y la primera y segunda matrices (1 y 2); y

fabricar el bloque cilíndrico, cuando se determina que la temperatura de la primera y segunda matrices esmayor que la temperatura prescrita,

colocando un revestimiento (5) de cilindro basado en hierro sobre el soporte (4) del revestimiento, demanera que la sección (4a) del eje del soporte (4) del revestimiento entra en contacto con una superficie(5c) circunferencial interna del revestimiento (5) de cilindro basado en hierro,colocando la primera y segunda matrices (1 y 2) con respecto al soporte (4) del revestimiento y elrevestimiento (5) de cilindro basado en hierro, de manera que la primera matriz (1) entra en contacto conla sección de presión (4b) del soporte (4) del revestimiento, de manera que la sección de presión (4b)entra en contacto contra una porción de un primer extremo orientado axialmente del revestimiento (5) decilindro basado en hierro con la cavidad de la superficie de cubierta formada entre la primera matriz (1) yel primer extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro, de manera quela segunda matriz (2) entra en contacto con el segundo extremo axial del soporte (4) del revestimiento yde manera que un segundo extremo orientado axialmente del revestimiento (5) de cilindro basado enhierro entra en contacto con la segunda matriz (2), e

inyectando una aleación de aluminio fundido en la cavidad (6) de moldeo de bloque cilíndrico, que seforma cuando la primera y segunda matrices (1 y 2) están cerradas, para formar un bloque cilíndrico conel revestimiento (5) de cilindro basado en hierro colado en el bloque cilíndrico, y de manera que laaleación de aluminio recubre el primer extremo orientado axialmente del revestimiento (5) de cilindrobasado en hierro para sobrecolar el primer extremo orientado axialmente del revestimiento (5) de cilindrobasado en hierro.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10002080.

Solicitante: AICHI MACHINE INDUSTRY CO. LTD.

Nacionalidad solicitante: Japón.

Dirección: 2-12, KAWANAMI-CHO, ATSUTA-KU NAGOYA-SHI, AICHI 456-8601 JAPON.

Inventor/es: NISHIKAWA, YOSHINORI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Moldes metálicos (su fabricación, veáse la clase apropiada, p. ej. B23P 15/24 ); Planchas de moldes; Soportes de moldes; Equipo para el enfriamiento de los moldes; Accesorios para la extracción y la eyección de las piezas fuera del molde.

- B22D17/24 B22D 17/00 […] › Accesorios para la colocación y el mantenimiento en su sitio de los machos o de los insertos.

- B22D19/00 B22D […] › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

- B22D19/08 B22D […] › B22D 19/00 Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00). › para poner guarniciones o revestimientos, p. ej. de metal antifricción.

PDF original: ES-2385730_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de bloque cilíndrico

5 Referencia cruzada a solicitudes relacionadas

Esta solicitud reivindica prioridad respecto a la Solicitud de Patente Japonesa Nº 2009-088079, presentada el 31 de marzo de 2009.

Antecedentes

Campo de la invención

La presente invención se refiere a un procedimiento de fabricación de bloque cilíndrico, a un revestimiento del 15 cilindro simulado y a un procedimiento de fabricación de revestimiento del cilindro simulado.

Información sobre antecedentes

Hay un procedimiento de fabricación de bloque cilíndrico existente para fabricar un bloque cilíndrico de aleación de aluminio que tiene un revestimiento del cilindro basado en hierro colado en su interior (por ejemplo, Publicación de Patente Internacional Nº WO2005/003540) . En el procedimiento de fabricación de bloque cilíndrico presentado en la Publicación de Patente Internacional Nº WO2005/003540, se forma una cavidad entre una cara terminal de un lado de la superficie de cubierta de un revestimiento de cilindro y una matriz móvil, y se inyecta una aleación de aluminio en la cavidad. Todo el revestimiento del cilindro, incluyendo la cara terminal del lado de la superficie de cubierta del mismo, está cubierto por el material de aleación de aluminio fundido. Este procedimiento sirve para fabricar un bloque cilíndrico del tipo denominado de "sobrecolado". Cuando se fabrica un bloque cilíndrico, es necesario incluir una etapa de precalentamiento para calentar las matrices a una temperatura prescrita para conseguir una buena circulación del metal fundido. Cuando se fabrica un bloque cilíndrico de aleación de aluminio que tiene un revestimiento del cilindro basado en hierro colado en su interior, el reciclado del material usado en el revestimiento del bloque cilíndrico simulado en la etapa de precalentamiento supone un problema. En otras palabras, para volver a fundir el bloque cilíndrico simulado como material reciclado, es necesario retirar el revestimiento del cilindro basado en hierro del bloque cilíndrico simulado de aleación de aluminio. Para evitar la etapa de retirar el revestimiento del cilindro basado en hierro, se ha propuesto la idea de usar un revestimiento del cilindro de aleación de aluminio en la etapa de calentamiento (por ejemplo, Publicación de Patente Japonesa Abierta a Inspección Pública Nº 04-9261) .

Los documentos JP60046854A y JP2038155U desvelan un procedimiento de fabricación de bloque cilíndrico usando un metal de inserción simulado formado de aluminio que tiene la misma forma en la primera prueba en una colada con matriz de aluminio usando el metal de inserción. El metal simulado es barato y, si se monta dicho metal, el gripado del metal fundido a las matrices debido al flujo de entrada de metal fundido en la pieza de montaje se elimina minuciosamente.

Sumario

Las aleaciones de aluminio son comparativamente caras. Además, cuando se fabrica un bloque cilíndrico de tipo 45 sobrecolado, es necesario aplicar un procedimiento de mecanizado al revestimiento del cilindro para evitar que el metal fundido se introduzca entre una superficie circunferencial interna del revestimiento del cilindro y un soporte del revestimiento usado para mantener el revestimiento de cilindro durante la colada. En consecuencia, ha sido más difícil reducir el coste de fabricación de lo que originalmente se anticipó.

El objeto de la presente invención es proporcionar un procedimiento de fabricación de bloque cilíndrico, un revestimiento del cilindro simulado y un procedimiento de colada de revestimiento del cilindro simulado que pueda reducir el coste de fabricación de un bloque cilíndrico.

Un procedimiento de fabricación de bloque cilíndrico de acuerdo con un primer aspecto de la invención incluye los 55 siguientes procedimientos: proporcionar una primera matriz que forma una porción de una cavidad de moldeo de la superficie de cubierta de una cavidad de moldeo del bloque cilíndrico; proporcionar una segunda matriz que forma una porción de una cavidad de moldeo de la cámara del cigüeñal de la cavidad de moldeo de bloque cilíndrico; proporcionar un soporte del revestimiento que incluye una sección de eje y una sección de presión que sobresale de la sección de eje de una forma escalonada, de manera que tiene mayor diámetro que la sección de eje para formar una configuración sobrecolada del revestimiento; colocar un revestimiento del cilindro simulado, que está fabricado de una aleación de aluminio, sobre el soporte del revestimiento; colocar la primera y segunda matrices con respecto al soporte del revestimiento y el revestimiento del cilindro simulado, de manera que la primera matriz entre en contacto con la sección de presión de un primer extremo axial del soporte del revestimiento y un primer extremo orientado axialmente del revestimiento del cilindro simulado, y de manera que la segunda matriz entre en contacto 65 con un segundo extremo axial del soporte del revestimiento que es opuesto al primer extremo axial del soporte del revestimiento y un segundo extremo orientado axialmente del revestimiento del cilindro simulado que es opuesto al primer extremo orientado axialmente del revestimiento del cilindro simulado; precalentar la primera y segunda matrices a una temperatura prescrita con el revestimiento del cilindro simulado situado sobre el soporte del revestimiento inyectando una aleación de aluminio fundido en las cavidades de moldeo del bloque cilíndrico, que se forman cuando la primera y segunda matrices están cerradas, para formar un bloque cilíndrico simulado con el 5 revestimiento del cilindro simulado colado en el bloque cilíndrico simulado; retirar el bloque cilíndrico simulado con el revestimiento del cilindro simulado colado en el bloque cilíndrico simulado del soporte del revestimiento y la primera y segunda matrices; colocar un revestimiento del cilindro basado en hierro sobre el soporte del revestimiento después de que la primera y segunda matrices hayan alcanzado la temperatura prescrita por el precalentamiento de la primera y segunda matrices, de manera que la sección de eje del soporte del revestimiento entra en contacto con 10 una superficie circunferencial interna del revestimiento del cilindro basado en hierro; colocar la primera y segunda matrices con respecto al soporte del revestimiento y el revestimiento del cilindro basado en hierro, de manera que la primera matriz entra en contacto con la sección de presión del soporte del revestimiento, de manera que la sección de presión entra en contacto contra una porción de un primer extremo orientado axialmente del revestimiento del cilindro basado en hierro, formándose la cavidad de la superficie de cubierta entre la primera matriz y un primer 15 extremo orientado axialmente del revestimiento del cilindro basado en hierro, de manera que la segunda matriz entra en contacto con el segundo extremo axial del soporte del revestimiento, y de manera que un segundo extremo orientado axialmente del revestimiento del cilindro basado en hierro entra en contacto con la segunda matriz; e inyectar una aleación de aluminio fundido en las cavidades de moldeo del bloque cilíndrico, que se forman cuando la primera y segunda matrices están cerradas, para formar un bloque cilíndrico con el revestimiento de cilindro basado en hierro colado en el bloque cilíndrico, y de manera que la aleación de aluminio recubre el primer extremo orientado axialmente del revestimiento del cilindro basado en hierro para sobre-colar el primer extremo orientado axialmente del revestimiento del cilindro basado en hierro.

En una etapa de precalentamiento de la matriz de un procedimiento de fabricación de bloque cilíndrico de acuerdo con el primer aspecto de la presente invención, el metal fundido se inyecta mientras el revestimiento del cilindro simulado se comprime entre la primera matriz y la segunda matriz. En consecuencia, el metal fundido no fluye entre el soporte del revestimiento y una superficie circunferencial interna del revestimiento del cilindro simulado. Más específicamente, el metal fundido no fluye entre el soporte del revestimiento y la superficie circunferencial interna del revestimiento del cilindro simulado, incluso aunque la superficie circunferencial interna del revestimiento del cilindro simulado no se haya mecanizado. Puesto que no es necesario mecanizar el revestimiento del cilindro simulado, el coste de fabricación de un bloque cilíndrico puede reducirse. Puesto que el revestimiento del cilindro simulado está fabricado de la misma aleación de aluminio que el metal fundido, la tarea de reciclar el bloque simulado colado durante la etapa de precalentamiento de la matriz... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de bloque cilíndrico que comprende:

proporcionar una primera matriz (1) que forma una porción de una cavidad (6a) de moldeo de la superficie de cubierta de una cavidad (6) de moldeo de bloque cilíndrico; proporcionar una segunda matriz (2) que forma una porción de una cavidad (6b) de moldeo de la cámara de cigüeñal de la cavidad (6) de moldeo de bloque cilíndrico; proporcionar un soporte (4) del revestimiento que incluye una sección (4a) de eje y una sección (4b) de presión que sobresale desde la sección (4a) de eje de una forma escalonada, de manera que tiene un diámetro mayor que la sección (4a) de eje para formar una configuración sobrecolada del revestimiento; determinar si una temperatura de la primera y segunda matrices (1 y 2) es mayor que una temperatura prescrita (T*) ; precalentar la primera y segunda matrices (1 y 2) a la temperatura prescrita (T*) , cuando se determina que la temperatura de la primera y segunda matrices (1 y 2) no es mayor que la temperatura prescrita (T*) , colocando un revestimiento (7) de cilindro simulado que está fabricado de una aleación de aluminio sobre el soporte (4) del revestimiento, colocando la primera y segunda matrices (1 y 2) con respecto al soporte (4) del revestimiento y el revestimiento (7) de cilindro simulado de manera que la primera matriz (1) entra en contacto con la sección (4b) de presión de un primer extremo axial del soporte (4) del revestimiento y un primer extremo orientado axialmente del revestimiento (7) de cilindro simulado, y de manera que la segunda matriz (2) entra en contacto con un segundo extremo axial del soporte (4) del revestimiento que es opuesto al primer extremo axial del soporte (4) del revestimiento, y un segundo extremo orientado axialmente del revestimiento (7) de cilindro simulado que es opuesto al primer extremo orientado axialmente del revestimiento (7) de cilindro simulado, inyectando aleación de aluminio fundido en una cavidad (6) de molde de bloque cilíndrico, que se forma cuando la primera y segunda matrices (1 y 2) están cerradas, para formar un bloque cilíndrico simulado con el revestimiento (7) de cilindro simulado colado en el bloque cilíndrico simulado, y retirando el bloque cilíndrico simulado con el revestimiento (7) de cilindro simulado colado en el bloque cilíndrico simulado del soporte (4) del revestimiento y la primera y segunda matrices (1 y 2) ; y fabricar el bloque cilíndrico, cuando se determina que la temperatura de la primera y segunda matrices es mayor que la temperatura prescrita, colocando un revestimiento (5) de cilindro basado en hierro sobre el soporte (4) del revestimiento, de manera que la sección (4a) del eje del soporte (4) del revestimiento entra en contacto con una superficie (5c) circunferencial interna del revestimiento (5) de cilindro basado en hierro, colocando la primera y segunda matrices (1 y 2) con respecto al soporte (4) del revestimiento y el revestimiento (5) de cilindro basado en hierro, de manera que la primera matriz (1) entra en contacto con la sección de presión (4b) del soporte (4) del revestimiento, de manera que la sección de presión (4b) entra en contacto contra una porción de un primer extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro con la cavidad de la superficie de cubierta formada entre la primera matriz (1) y el primer extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro, de manera que 45 la segunda matriz (2) entra en contacto con el segundo extremo axial del soporte (4) del revestimiento y de manera que un segundo extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro entra en contacto con la segunda matriz (2) , e inyectando una aleación de aluminio fundido en la cavidad (6) de moldeo de bloque cilíndrico, que se forma cuando la primera y segunda matrices (1 y 2) están cerradas, para formar un bloque cilíndrico con el revestimiento (5) de cilindro basado en hierro colado en el bloque cilíndrico, y de manera que la aleación de aluminio recubre el primer extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro para sobrecolar el primer extremo orientado axialmente del revestimiento (5) de cilindro basado en hierro.

55 2. El procedimiento de fabricación de bloque cilíndrico como el citado en la reivindicación 1, en el que la colocación del revestimiento (7) de cilindro simulado sobre el soporte (4) del revestimiento se realiza cuando el revestimiento (7) de cilindro simulado es una pieza colada en bruto no acabada.

3. El procedimiento de fabricación de bloque cilíndrico como el citado en la reivindicación 1 o 2, en el que el revestimiento (7) de cilindro simulado tiene una perforación interna con una forma ahusada de manera que un primer diámetro (d2) interno del revestimiento (7) de cilindro simulado en el primer extremo orientado axialmente es sustancialmente igual a un diámetro externo de la sección (4b) de presión del soporte (4) del revestimiento para recubrir circunferencialmente la sección (4b) de presión, y de manera que un segundo diámetro (d1) interno del revestimiento (7) de cilindro simulado en el segundo extremo orientado axialmente es sustancialmente igual que un 65 diámetro externo de la sección (4a) de eje del soporte de revestimiento (4) para recubrir circunferencialmente la sección (4a) de eje.

4. El procedimiento de fabricación de bloque cilíndrico como el citado en una cualquiera de las reivindicaciones 1 a 3, en el que el revestimiento (7) de cilindro simulado incluye una marca (7e) formada en una posición más cercana a uno del primer y segundo extremos orientados axialmente.

5. El procedimiento de fabricación de bloque cilíndrico como el citado en la reivindicación 4, en el que la marca (7e) formada sobre el revestimiento (7) de cilindro simulado es un surco (7e) .

6. El procedimiento de fabricación de bloque cilíndrico como el citado en la reivindicación 4 o 5, en el que la marca (7e) está formada sobre el revestimiento (7) de cilindro simulado por una matriz durante la colada del revestimiento 10 (7) de cilindro simulado.

7. El procedimiento de fabricación de bloque cilíndrico como se ha citado en una cualquiera de las reivindicaciones 1 a 6, en el que el precalentamiento de la primera y segunda matrices, incluyendo la colocación del revestimiento (7) de cilindro simulado sobre el soporte (4) del revestimiento, la colocación de la primera y segunda matrices (1 y 2)

con respecto al soporte (4) del revestimiento y el revestimiento (7) de cilindro simulado, el precalentamiento de la primera y segunda matrices (1 y 2) y la retirada del bloque cilíndrico simulado se realiza una pluralidad de veces hasta que la primera y segunda matrices (1 y 2) alcanzan la temperatura prescrita (T*) .

Patentes similares o relacionadas:

Procedimiento para la fabricación de una pieza de construcción metálica así como pieza de construcción fabricada de este modo, del 29 de Abril de 2020, de KS HUAYU AluTech GmbH: Procedimiento para la fabricación de una pieza de construcción metálica , en el que a un cuerpo base se le dota de un revestimiento […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]

Composición de aleación de aluminio con propiedades mecánicas mejoradas a temperatura elevada, del 8 de Mayo de 2019, de Rio Tinto Alcan International Limited: Un material de composite que comprende: i) una matriz de aleación de aluminio que comprende, en porcentaje en peso: Si 0,50 - 1,30 Fe 0,2 - 0,60 Cu 0,15 máximo […]

Pieza de desgaste de acero de bajo carbono y carburo cementado, del 3 de Abril de 2019, de Hyperion Materials & Technologies (Sweden) AB: Una pieza de desgaste que tiene alta resistencia al desgaste y resistencia mecánica, que comprende: un cuerpo; y una pluralidad de insertos de […]

Módulo de piñón de engrase, piñón de engrase y procedimiento para la fabricación de un módulo de piñón de engrase, del 20 de Noviembre de 2018, de SKF Lubrication Systems Germany GmbH: Módulo de piñón de engrase , especialmente para un lubricador, para la aplicación de un lubricante a un elemento a lubricar, especialmente una […]

PROCESO DE FABRICACIÓN DE ÁRBOL DE LEVAS CON COMPONENTE FUNCIONAL COMO INSERTO DE ENSAMBLE Y EL ÁRBOL DE LEVAS OBTENIDO CON EL MISMO, del 1 de Marzo de 2018, de ARBOMEX, S.A. DE C.V: La presente invención se refiere a un árbol de levas con un componente funcional como inserto de ensamble y el proceso de fabricación de dicho árbol de levas, en donde […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, así como producto, del 31 de Mayo de 2017, de Kienle + Spiess GmbH: Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, en el que se funde el cobre o la aleación […]