Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con modulación de la velocidad de corte.

Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con la modulación de una velocidad de corte entre dicha pieza y el útil,

caracterizado porque se simula (10) dicha fase de mecanizado fijando provisionalmente los parámetros de una función de modulación de dicha velocidad, porque se deduce por cálculo el estado de la superficie correspondiente de la pieza, tras la terminación de dicha fase de mecanizado, porque se modifican iterativamente (19) dichos parámetros de la función de modulación simulando cada vez dicha fase de mecanizado para deducir de ella el estado de la superficie correspondiente hasta que alcance un valor admisible, y porque se procede a dicha fase de mecanizado haciendo variar la velocidad de corte (O (t) ) según la función de modulación correspondiente al estado de la superficie de valor admisible.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/051492.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2 BOULEVARD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: COFFIGNAL,Gérard, LORONG,Philippe, PEREZ-DUARTE,Alexis.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B19/4069 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Simulación del procedimiento de mecanizado en la pantalla (G05B 19/4068 tiene prioridad).

PDF original: ES-2386193_T3.pdf

Fragmento de la descripción:

Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con modulación de la velocidad de corte El invento se refiere generalmente a la determinación de las condiciones de mecanizado de una pieza susceptible de entrar en vibración durante dicho mecanizado. Tiene como objeto determinar las condiciones de corte y especialmente la velocidad de corte para evitar la aparición de estas vibraciones.

Ciertas piezas de grandes dimensiones como por ejemplo los discos de rotor de turbomotor tienen una forma de campana con una pared muy delgada que tiene la tendencia de entrar en vibración durante el mecanizado.

Existen unos útiles de simulación de las vibraciones durante el mecanizado que permiten en ciertos casos adelantarse a estos problemas de vibración durante el torneado o el fresado de tales piezas. No obstante, estos útiles de simulación están generalmente fundados sobre un enfoque de frecuencias que no permite estudiar más que los sistemas cuya velocidad de rotación es constante. Ahora bien, es interesante, para evitar la entrada en resonancia de tal pieza, hacer variar periódicamente la velocidad de rotación (en torneado o en fresado) a fin de impedir la entrada en resonancia del sistema y, por lo tanto, la aparición de dichas vibraciones. Tal función de modulación de la velocidad de corte se caracteriza por dos parámetros: la amplitud de variación de la velocidad y el período de esta variación.

Sin embargo, para cada fase de mecanizado, queda determinar la función de modulación correcta. Hasta ahora se ha procedido de forma empírica. Esto implica, en el momento de la elaboración de la gama de mecanizado de cada pieza, hacer numerosos ensayos, lo que se traduce en una pérdida de tiempo importante y en tener que desechar numerosas piezas de aleación costosas.

El invento permite resolver este problema al proponer simulaciones sucesivas de la fase de mecanizado que permiten optimizar los parámetros de la función de modulación.

Más específicamente, el invento se refiere a un procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con modulación de una velocidad de corte entre dicha pieza y un útil, caracterizado porque se simula dicha fase de mecanizado al fijar provisionalmente los parámetros de una función de modulación de dicha velocidad, porque se deduce mediante cálculo el estado de la superficie correspondiente de la pieza, tras la terminación de dicha fase de mecanizado, porque se modifican iterativamente dichos parámetros de la función de modulación al simular cada vez dicha fase de mecanizado para deducir el estado de la superficie correspondiente hasta que alcance un valor admisible, y porque se procede a dicha fase de mecanizado haciendo variar la velocidad de corte según la función de modulación correspondiente al estado de la superficie de valor admisible.

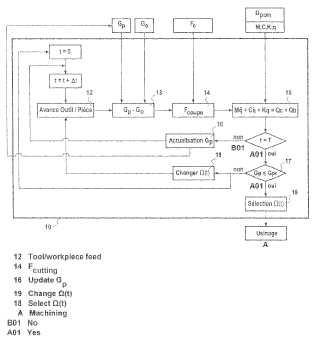

Se comprenderá mejor el invento y otras características aparecerán más claramente a la luz de la descripción que sigue de un ejemplo del procedimiento de determinación de las condiciones de la fase de mecanizado de una pieza con modulación de la velocidad de corte entre la pieza y el útil, dado únicamente a título de ejemplo y realizado con referencia al dibujo anejo, en el que la figura única es un esquema de bloques con un organigrama del proceso iterativo de determinación de estos parámetros, que permiten dirigir un mecanizado.

La figura describe la simulación del mecanizado. Se considera que un paso de mecanizado debe realizarse en un tiempo dado T. Sea Lt un intervalo de tiempo de este tiempo dado T. Cuanto más pequeño se elija Lt más numerosos serán los cálculos, pero permitirán describir con precisión los fenómenos y las características geométricas de la pieza, comprendido su estado de la superficie en la salida del paso de mecanizado. Este paso de mecanizado es una fase de mecanizado en la que el útil queda encajado de forma permanente en el material de la pieza.

Por otra parte, se dispone de un cierto número de modelos que permiten representar en forma informática las piezas y conjuntos que constituyen el sistema y describir las interacciones entre las diferentes piezas y conjuntos entre sí. La mayor parte de los modelos que describen el comportamiento mecánico de las piezas y conjuntos se elaboran según la técnica denominada de los elementos finitos. La pieza o el conjunto están representados por un conjunto de elementos que forman una malla. A cada nudo de esta malla se asocian unos valores que representan los fenómenos que hay que describir. Por ejemplo, para la simple representación de una pieza supuesta rígida las coordenadas de los nudos son suficientes para constituir el modelo. Si la parte descrita por el modelo es susceptible de evolucionar (deformación, movimiento) son necesarios unos grados de libertad suplementarios para las transformaciones del modelo. Se añaden, por ejemplo, tres grados de libertad en rotación y tres grados de libertad en traslación.

Los modelos que describen las interacciones entre las diferentes piezas y elementos entre sí pueden ser de varios tipos: función de transferencia, modelo descriptivo, ecuación...

Según el invento se distinguen los modelos siguientes:

- Gp es el modelo geométrico inicial de la zona de la pieza objeto de mecanizado.

- Go es el modelo geométrico de las partes activas del útil. Go puede ser constante aunque sea posible considerar y describir una variación lenta de este modelo para tener en cuenta, por ejemplo, el desgaste del útil. De una forma más precisa, este modelo geométrico es de hecho un conjunto de modelos que describen los diferentes útiles elementales (dientes, insertos, plaquetas, ...) . El modelo geométrico es superficial. Representa las partes activas del útil, sobre todo las caras de corte.

Si las partes activas del útil son susceptibles de deformarse el modelo geométrico podrá admitir las deformaciones de estas partes activas a lo largo del tiempo y en función del ajuste entre el útil y la pieza.

- Fc es un modelo de fuerza de corte (ley de corte local) que resulta de la interacción entre el útil y la pieza. Por ejemplo, se puede recurrir a una ley de corte del tipo Kienzel conocida por el experto en la técnica que permite determinar localmente los esfuerzos de corte instantáneos en función de la sección de material eliminada (espesor y ancho del corte, es decir la dimensión de la viruta) y de la cinemática útil-pieza. Los esfuerzos de corte instantáneos son los esfuerzos aplicados por el útil sobre la pieza, y recíprocamente en los puntos seleccionados para describir de forma precisa la interacción entre el útil y la pieza.

- Dpom es un modelo dinámico del sistema pieza-útil-máquina. Este modelo Dpom es típicamente un modelo de elementos finitos que permite describir el comportamiento dinámico de este sistema durante el mecanizado. El modelo dinámico Dpom integra unos parámetros M, C, K en forma de matrices y una matriz columna q, que se describirán más adelante.

A continuación se describe la simulación del mecanizado con referencia a la figura, en la que los diferentes modelos que acaban de ser definidos y que intervienen en el proceso están representados en el margen del organigrama que ilustra el algoritmo 10 de determinación de una función de modulación de la velocidad de corte.

El instante t = 0 es el comienzo de una fase de simulación de mecanizado considerada. Para cada t = t + Lt se puede definir el avance del útil con respecto a la pieza (bloque 12) . Este avance varía a lo largo del tiempo ya que depende de la función de modulación de la velocidad de corte. Por ejemplo, esta velocidad de corte puede expresarse:

O (t) = ON + LO.Fw (t)

con -1 < Fw (t) < 1

Siendo Fw (t) una función periódica 2n/w, siendo ON una velocidad nominal y LO una amplitud de la variación con respecto a dicha velocidad nominal.

Ventajosamente, Fw (t) es una sinusoide.

Se buscan los parámetros de esta función de modulación que permiten obtener un estado de la superficie satisfactorio, es decir una “rugosidad” o una “ondulación” inferior a un valor prescrito.

A partir de esta descripción 12 del avance útil/pieza y de los modelos Gp y Go es posible describir (bloque 13) la interacción (la intersección) entre la pieza y el útil. El resultado de esta interacción y el modelo Fc permiten describir los esfuerzos locales Fcorte (t) (bloque 14) .

Con la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con la modulación de una velocidad de corte entre dicha pieza y el útil, caracterizado porque se simula (10) dicha fase de mecanizado fijando provisionalmente los parámetros de una función de modulación de dicha velocidad, porque se deduce por cálculo el estado de la superficie correspondiente de la pieza, tras la terminación de dicha fase de mecanizado, porque se modifican iterativamente (19) dichos parámetros de la función de modulación simulando cada vez dicha fase de mecanizado para deducir de ella el estado de la superficie correspondiente hasta que alcance un valor admisible, y porque se procede a dicha fase de mecanizado haciendo variar la velocidad de corte (O (t) ) según la función de modulación correspondiente al estado de la superficie de valor admisible.

2. Procedimiento según la reivindicación 1, caracterizado porque la función de modulación es del tipo:

O (t) = ON = LO.Fw (t)

con -1 º Fw (t) < 1

Siendo Fw (t) una función periódica de período 2n/w, ON una velocidad nominal y LO una amplitud de variación con respecto a de dicha velocidad nominal.

3. Procedimiento según la reivindicación 2, caracterizado porque dicha función periódica es sinusoidal.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el mecanizado antes citado es una operación de torneado.

Patentes similares o relacionadas:

Procedimiento para calcular una trayectoria optimizada, del 21 de Febrero de 2018, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para calcular una trayectoria optimizada (T_opt) de al menos un componente para transportar el componente introduciéndolo en una máquina de fabricación […]

Máquina herramienta virtual para la representación de acciones de unidades de mecanizado y la generación de datos operativos a partir de entradas de usuario, del 31 de Enero de 2018, de INDEX-WERKE GMBH & CO. KG HAHN & TESSKY: Procedimiento para el control de una máquina herramienta que presenta un espacio de trabajo y unidades de mecanizado dispuestas en este, en […]

Procedimiento y dispositivo de simulación para la medición de un componente y la optimización de la medición real correspondiente, del 17 de Enero de 2018, de KUKA ROBOTER GMBH: Procedimiento para la medición de una característica de un componente , con los pasos: a) la preparación de una situación de medición con un dispositivo […]

DISPOSITIVO Y MÉTODO PARA LA SIMULACIÓN DE UN PROCESO PARA LA MECANIZACIÓN DE UNA PIEZA DE TRABAJO EN UNA MÁQUINA HERRAMIENTA, del 2 de Marzo de 2011, de DMG ELECTRONICS GMBH: Dispositivo para la simulación de un proceso para la mecanización de una pieza de trabajo en una máquina herramienta, que comprende - un primer […]

DISPOSITIVO Y MÉTODO PARA LA SIMULACIÓN DE UN PROCESO PARA LA MECANIZACIÓN DE UNA PIEZA DE TRABAJO EN UNA MÁQUINA HERRAMIENTA, del 2 de Marzo de 2011, de DMG ELECTRONICS GMBH: Dispositivo para la simulación de un proceso para la mecanización de una pieza de trabajo en una máquina herramienta, que comprende - un primer […]

SISTEMA VIRTUAL DE APRENDIZAJE., del 1 de Octubre de 2006, de WALTER MASCHINENBAU GMBH: Sistema para elaborar, modificar y/o visualizar programas para controlar máquinas rectificadoras, con un módulo "teach-in", que produce una representación […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR UNA PIEZA EN TRES DIMENSIONES POR FRESADO ELECTROEROSIVO, del 1 de Noviembre de 2008, de CHARMILLES TECHNOLOGIES S.A.: Procedimiento para mecanizar una pieza en tres dimensiones por fresado por medio de un dispositivo de electroerosión según el cual: - se arrastra en rotación […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR UNA PIEZA EN TRES DIMENSIONES POR FRESADO ELECTROEROSIVO, del 1 de Noviembre de 2008, de CHARMILLES TECHNOLOGIES S.A.: Procedimiento para mecanizar una pieza en tres dimensiones por fresado por medio de un dispositivo de electroerosión según el cual: - se arrastra en rotación […]