Componente con brida y procedimiento para su fabricación.

Componente (1) con una sección de tubo (4) y con al menos una brida (2),

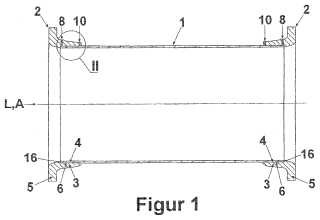

en el que la brida (2) presenta un racor de brida (3), que configura con la sección de tubo (4) del componente (1) una unión prensada y en el que en el racor de brida (3) se conecta radialmente hacia fuera un collar de brida (5), que se puede fijar con la ayuda de medios de fijación en otro componente, para establecer una unión entre los dos componentes, caracterizado porque en la juntura de contacto que pertenece a la unión prensada, entre el racor de brida (3) y la sección de tubo (4) está dispuesta una ranura (7), que se extiende alrededor del eje longitudinal (L) de la brida (2), cuya ranura se puede llenar a través de un taladro de relleno (8) que pasa hacia fuera con un agente de obturación (9) para la fabricación de una unión prensada obturada por unión del material, en el que las zonas del racor de brida (3) que se conectan lateralmente en la ranura (7) y de la sección de tubo (4) están en conexión prensada entre sí sobre toda la longitud de la ranura (7) .

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10005832.

Solicitante: Thoni, Lothar.

Nacionalidad solicitante: Suiza.

Dirección: Lauf-Tegg-Strasse 6 9108 Jakobsbad SUIZA.

Inventor/es: Thoni,Lothar.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23P11/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 11/00 Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00). › dilatando una pieza y acoplándola seguidamente sobre otra pieza por contracción, o viceversa , p. ej. empleando la presión de fluidos; mediante la unión por fuerza.

- F16L13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › Empalmes de tubos no desmontables, p. ej. empalmes soldados, pegados o calafateados (empalmes para tubos rígidos en materiales plásticos F16L 47/00).

- F16L13/11 F16L […] › F16L 13/00 Empalmes de tubos no desmontables, p. ej. empalmes soldados, pegados o calafateados (empalmes para tubos rígidos en materiales plásticos F16L 47/00). › con la ayuda de materiales en los que se rellena el espacio entre las partes del racord antes del endurecimiento.

- F16L23/024 F16L […] › F16L 23/00 Empalmes con bridas (F16L 13/00, F16L 17/00, F16L 19/00 tienen prioridad; empalmes regulables F16L 27/00; para mangas F16L 33/00; acoplamientos del tipo de acción rápida F16L 37/00; para tubos de doble pared o con canales múltiples o para conjuntos de tubos F16L 39/00; empalmes o accesorios de empalme especialmente adaptados para ser hechos de materiales plásticos o para ser utilizados con tubos en materiales plásticos F16L 47/00; especialmente adaptados para tubos de materiales frágiles F16L 49/00). › caracterizado por el modo según el cual las bridas se fijan o forman una extensión de los tubos.

PDF original: ES-2386256_T3.pdf

Fragmento de la descripción:

Componente con brida y procedimiento para su fabricación.

La invención se refiere, por una parte, a un componente con al menos una brida de acuerdo con el preámbulo de la reivindicación 1 de la patente así como a un procedimiento para el ensamblaje de un componente, en particular de un tubo o de una parte de carcasa, con una brida de acuerdo con el preámbulo de la reivindicación 13 de la patente. Un componente de este tipo se conoce a partir del documento WO 2007/115634 A1.

Las bridas se instalan en tubos o en racores de conexión en forma de tubo de otros componentes, como carcasas, tapas, etc., para unirlos con otros componentes. En tales uniones entre la brida y el tubo se plantean requerimientos cada vez más altos. Deben ser suficientemente estables para poder absorber las fuerzas que actúan entre los componentes a unir en el estado de funcionamiento, sin que en este caso se ponga en peligro la resistencia de la unión de la brida y el tubo. Al mismo tiempo, en el caso de tipos de realización resistentes a la presión, las bridas deben estar unidas alrededor siempre de forma absolutamente hermética a la presión con los tubos correspondientes, puesto que el medio conducido en los tubos puede llegar en esto caso a través de la juntura entre el lado exterior del tubo y el lado interior de la brida hacia el exterior.

Este requerimiento de hermeticidad debe cumplir de forma incondicional especialmente cuando se trata de un medio clasificado como crítico, que es perjudicial para el medio ambiente o para la salud del hombre. Tal caso de aplicación se da en uniones con bridas, que se emplean para la unión de partes de carcasa de instalaciones de conmutación de alta tensión o de tensión media aisladas, en capsuladas. En tales instalaciones se utiliza, en general, hexafluoruro de azufre (SF6) como gas aislante o gas de extinción, para extinguir arcos voltaicos durante el proceso de conmutación y de esta manera interrumpir de manera fiable el flujo de luz. Sin embargo, el SF6 se considera como el gas de invernadero más efectivo conocido, de manera que se plantean requerimientos muy altos de hermeticidad a las uniones de bridas empleadas en este campo, para evitar con seguridad emisiones de SF6.

Ante estos antecedentes, las bridas en el campo de las instalaciones de conmutación de SF6 se conectan hasta ahora exclusivamente a través de soldadura con las secciones de tubo correspondientes, debiendo ser realizados los trabajos de soldadura solamente por personal de soldadura cualificado debido al carácter relevante para la seguridad de estas partes de la instalación y debiendo someterse las costuras de soldadura, además, todavía a una verificación posterior con ultrasonido o radiación de isótopos (rayos X) . Otro inconveniente de la soldadura de bridas reside en que debido a las altas temperaturas y a las tensiones internas que resultan de ello, se deforman las piezas de trabajo. Las bridas para carcasas de conmutadores y encapsulamientos en instalaciones de conmutación de alta tensión y de media tensión pueden tener diámetros de varios metros, de manera que en las costuras de soldadura largas necesarias aquí y con la aplicación de calor alto implicada con ello, las deformaciones pueden alcanzar una medida grande. Por lo tanto, estas deformaciones deben enderezarse de nuevo la mayoría de las veces en otras etapas de trabajo. Puesto que las costuras de soldadura deben rectificarse, además, posteriormente, o bien deben revocarse, la soldadura representa un proceso de unión muy intensivo de personal y, por lo tanto, muy costoso.

De manera alternativa a la soldadura, se conoce ya desde hace mucho tiempo prensar bridas sobre secciones de tubos correspondientes. En particular, en el caso de diámetros grandes de las bridas, estas uniones prensadas se realizan por medio de retracción, es decir, a través de calentamiento o refrigeración de la brida o bien de la sección de tubo correspondiente. Debido a las fuerzas de retracción grandes, de manera más ventajosa no son necesarias ya uniones soldadas, estando garantizada a pesar de todo una unión segura por aplicación de fuerza. No obstante, en tales uniones prensadas se plantea el problema de que éstas no están configuradas herméticas al gas y herméticas a la presión sin el empleo de otros medios de obturación.

También se conoce ya, en efecto, a partir del estado de la técnica obturar con la ayuda de adhesivo de relleno uniones de brida y tubo hacia fuera en unión positiva. Aquí se remite, por ejemplo, al documento DE 10 2006 016 098 A1, que publica un tubo de transporte para materias consistentes, en el que entre un anillo de acoplamiento y la superficie exterior de un tubo de presión se forma un intersticio, que está relleno con adhesivo. Pero una obturación de este tipo nunca podría cumplir los altos requerimientos de resistencia y hermeticidad del caso de aplicación explicado anteriormente, puesto que la distancia necesaria del intersticio entre el anillo de acoplamiento y la pared exterior del tubo implica una pérdida de superficie de contacto de presión y, por lo tanto, de resistencia de la unión.

Por consiguiente, el cometido de la presente invención es crear una unión funcionalmente segura entre una brida y una sección de tubo de un componente, que es hermética a gas comprimido, posee una alta resistencia de la unión y en este caso de puede fabricar con coste favorable. El cometido de la presente invención es también preparar un procedimiento sencillo para la fabricación de una unión de este tipo.

Este cometido se soluciona por medio de un componente con al menos una brida de acuerdo con la reivindicación 1, en la que se describen formas de realización ventajosas en las reivindicaciones dependientes.

En el componente de acuerdo con la invención con brida, que se forma en el caso más sencillo por un tubo recto con brida colocada en el lado extremo, a la vista de los inconvenientes mencionados anteriormente se prescinde del empleo de la técnica de soldadura para la unión de la brida con una sección de tubo del componente. En su lugar, el racor en forma de tubo de la brida es prensado sobre la sección de tubo respectiva, con preferencia es retraído térmicamente. Para conseguir una hermeticidad absoluta con respecto al medio conducido en el componente, en la junta de contacto entre la periferia exterior del tubo y la periferia interior del racor de brida está prevista al menos una ranura circunferencial, que está totalmente llena con un medio de obturación. La ranura puede estar dispuesta, por lo tanto, en la periferia interior del racor de tubo o en la periferia exterior del tubo o en ambas. El medio de obturación se llena a través del taladro de llenado que desemboca en la ranura, que atraviesa la pared del tubo o bien el racor de brida hasta el lado interior o bien el lado exterior, y forma en la juntura de contacto una obturación por unión del material de la unión prensada fabricada a través de retracción de la brida y la sección de tubo.

Para la configuración de la ranura existen diferentes posibilidades según la invención. Así, por ejemplo, se pueden prever varias ranuras anulares paralelas al plano, que se extienden coaxialmente a distancia axial, las cuales representan barreras a la circulación que se distancian axialmente. El relleno de las ranuras anulares individuales se puede realizar individualmente, es decir, de forma sucesiva o a través de un canal de distribución axial en una etapa de trabajo.

En otra forma de realización, la ranura está configurada en forma de espiral, es decir, que se extiende en una línea helicoidal a lo largo de la juntura de contacto. De esta manera, se incrementa en un múltiplo el recorrido de circulación potencia, predeterminado a través de las espiras individuales, para el medio desde el comienzo de la zona de unión hasta el final en función del número de espiras. Debido a la resistencia a la circulación presente sobre la longitud del recorrido de la circulación forzada, se elimina poco a poco la presión presente hasta que se alcanza una hermeticidad completa. De acuerdo con la invención, la ranura presenta con esta finalidad al menos 4 espiras, con preferencia al menos 8 o menor al menos 10 o al menos 12 espiras.

En una forma de realización preferida de la invención, las dos variantes mencionadas anteriormente se pueden combinar entre sí. En este caso, la ranura está formada sobre el lado interior del racor de brida y/o sobre el lado exterior del tubo a través de una ranura en forma de espiral, cuyos extremos desembocan de nuevo en cada caso en una ranura anular cerrada. A través de... [Seguir leyendo]

Reivindicaciones:

1. Componente (1) con una sección de tubo (4) y con al menos una brida (2) , en el que la brida (2) presenta un racor de brida (3) , que configura con la sección de tubo (4) del componente (1) una unión prensada y en el que en el racor de brida (3) se conecta radialmente hacia fuera un collar de brida (5) , que se puede fijar con la ayuda de medios de fijación en otro componente, para establecer una unión entre los dos componentes, caracterizado porque en la juntura de contacto que pertenece a la unión prensada, entre el racor de brida (3) y la sección de tubo (4) está dispuesta una ranura (7) , que se extiende alrededor del eje longitudinal (L) de la brida (2) , cuya ranura se puede llenar a través de un taladro de relleno (8) que pasa hacia fuera con un agente de obturación (9) para la fabricación de una unión prensada obturada por unión del material, en el que las zonas del racor de brida (3) que se conectan lateralmente en la ranura (7) y de la sección de tubo (4) están en conexión prensada entre sí sobre toda la longitud de la ranura (7) .

2. Componente de acuerdo con la reivindicación 1, caracterizado porque la ranura (7) está dispuesta en la pared interior (6) del racor de brida (3) que está en unión prensada con la sección de tubo (4) del componente (1) .

3. Componente de acuerdo con la reivindicación 1 ó 2, caracterizado porque en la al menos una ranura (7) desemboca un taladro de ventilación (10) que se extiende hacia fuera.

4. Componente de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque la al menos una ranura (7) está configurada como ranura anular (11’, 11”) .

5. Componente de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la al menos una ranura (7) está configurada como ranura (12) en forma de espiral.

6. Componente de acuerdo con la reivindicación 5, caracterizado porque el primer extremo de la ranura (12) en forma de espiral desemboca en una primera ranura anular (11’) y/o el segundo extremo de la ranura (12) en forma de espiral desemboca en una segunda ranura anular (11”) .

7. Componente de acuerdo con la reivindicación 6, caracterizado porque en la primera ranura anular (11’) desemboca desde el exterior un taladro de llenado (8) y en la segunda ranura anular (11”) desemboca desde el exterior un taladro de ventilación (10) .

8. Componente de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el medio de obturación (9) está formado por un adhesivo de dos componentes a base de resina epóxido.

9. Componente de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque el medio de obturación posee una viscosidad de más de 107 mPa*s.

10. Componente de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque el diámetro interior de la brida (2) sobresale desde el diámetro interior (D) del racor de brida (3) , que está en unión prensada con la sección de tubo (4) , en un escalón (20) hacia dentro, de manera que este escalón (20) forma un tope longitudinal (16) para la superficie frontal de la sección de tubo (4) .

11. Componente de acuerdo con la reivindicación 10, caracterizado porque entre el escalón (20) del lado interior de la brisa (2) y la superficie frontal de la sección de tubo (4) está insertado un cuerpo de obturación, por ejemplo una junta tórica (24) .

12. Componente de acuerdo con una de las reivindicaciones 1 a 11, caracterizado porque entre la sección de tubo (4) del componente (1) y el racor de brida (3) está prevista al menos una junta de obturación adicional, por ejemplo una junta tórica.

13. Procedimiento para la fabricación de una unión hermética a gas comprimido entre un componente (1) , especialmente un tubo o una parte de carcasa, y una brida (2) , en el que la vida (2) está constituida por un racor de brida (3) , que debe conectarse con la sección de tubo (4) del componente (1) , y por un collar de brida (5) colocado radialmente hacia fuera, con las siguientes etapas:

a) realización de una ranura (7) en la pared interior (6) del racor de brida (4) , de manera que la ranura (7) se extiende alrededor del eje longitudinal (L) de la brida (2) , b) alojamiento en posición estable del componente (1) , de manera que su sección de tubo (4) se extiende a lo largo de un eje (A) predeterminado, c) empotramiento de la brida (2) en una unidad de desplazamiento axial (13) , d) alineación coaxial del eje longitudinal (L) de la brida (2) con un eje longitudinal (A) de la sección de tubo (4) del componente (1) , e) calentamiento de la brida (2) para el ensanchamiento de la periferia interior del racor de brida (3) , f) acoplamiento axial longitudinal del racor de brida (3) sobre el extremo de la sección de tubo (4) del componente (1) por medio de la unidad de desplazamiento (13) , de manera que al menos la zona de 5 extensión longitudinal (S) , provista con la ranura (7) , del racor de brida (3) solapa la sección de tubo (4) , g) refrigeración de la brida (2) bajo la fabricación de una unión prensada entre la brida (2) y el componente (1) , de manera que las zonas del racor de brida (3) , que se conectan lateralmente en la ranura (7) , y de la sección de tubo (4) están en conexión prensada entre sí sobre toda la longitud de la ranura (7) , h) relleno de un medio de obturación líquido o pastoso (9) en la ranura (7) , de manera que el medio de 10 obturación (8) establece a continuación una conexión por unión del material entre el racor de brida (3) y la sección de tubo (4) del componente (1) , i) liberación del empotramiento de la brida (2) en la unidad de desplazamiento (13) .

14. Procedimiento de acuerdo con la reivindicación 13, caracterizado porque el calentamiento de la brida (2) en la etapa e) se consigue a través de la aplicación de una calefacción por inducción (15) en la brida (2) .

15. Procedimiento de acuerdo con la reivindicación 13 ó 14, caracterizado porque el medio de obturación (9) se llena en la etapa h) desde el exterior a través de un taladro de llenado (8) en la ranura (7) .

Patentes similares o relacionadas:

Dispositivo de contracción con control de calentamiento, del 1 de Julio de 2020, de HAIMER GMBH: Procedimiento para determinar una huella dactilar magnética de una parte (HP) del casquillo de un portaherramientas introducida en una bobina de inducción de […]

Aparato de contracción para uso preferiblemente móvil, del 8 de Abril de 2020, de HAIMER GMBH: Dispositivo de contracción para apretar y desapretar herramientas dotadas de un mango, que comprende un alojamiento de herramienta que presenta una parte de casquillo […]

Dispositivo de contracción con control de calor, del 8 de Abril de 2020, de HAIMER GMBH: Procedimiento de vigilancia de la temperatura de la sección de manguito de un portaherramientas que se inserta en la bobina de inducción de un dispositivo […]

Aparato y método para producir una tubería para transportar materiales abrasivos tales como hormigón, del 21 de Mayo de 2019, de Valme S.r.l. - Unico Socio: Método para producir un tubo o un segmento curvado de tubo para trasladar materiales abrasivos tales como hormigón o similares, que comprende un elemento tubular curvado externo […]

Dispositivo para refrigerar un mandril porta-herramientas caliente, del 5 de Noviembre de 2018, de FRANZ HAIMER MASCHINENBAU KG: Dispositivo para refrigerar un mandril porta-herramientas caliente, especialmente para un dispositivo para sujetar y/o soltar herramientas que presentan un vástago de herramienta, […]

Procedimiento y dispositivo para el montaje de un compuesto, especialmente de un árbol de levas y una carcasa, del 12 de Octubre de 2016, de VOLKSWAGEN AKTIENGESELLSCHAFT: Dispositivo para el montaje de un compuesto, que está constituido por al menos un árbol que soporta elementos funcionales. Especialmente formado por el árbol […]

Procedimiento para la unión sin arranque de virutas del árbol de piñón o del árbol de entrada con la barra de torsión de una dirección asistida, del 29 de Abril de 2015, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de un módulo para una dirección asistida de vehículo automóvil que consta de árbol de entrada y de árbol de piñón con una barra de […]

Dispositivo para el ajuste y la fijación de una herramienta en un alojamiento de un mandril de sujeción, especialmente mediante fijación por contracción, del 7 de Enero de 2015, de BILZ WERKZEUGFABRIK GMBH & CO. KG: Dispositivo para el ajuste y la fijación de una herramienta en un alojamiento de un mandril de sujeción mediante fijación por contracción, con un elemento de […]