Canal de distribución o zona de trabajo para un horno para vidrio y método para la extracción de humos desde el canal de distribución.

Canal de distribución (1) o zona de trabajo para horno para vidrio del tipo que incluye uno o varios módulos (2),

cada uno de ellos comprendiendo:

- una subestructura (3) de material refractario y aislante en la cual viene obtenida una cuba (4) dentro de la cual fluye el vidrio fundido;

- una superestructura (5) que incluye un conducto para aire de enfriamiento (13) y un par de conductos laterales para humos (20), dichos conductos (13 y 20) comunicando con el área de cuba (4) dentro de la cual fluye el vidrio fundido, caracterizado por el hecho que en una región final del conducto para aire de enfriamiento (13), en proximidad de una apertura de salida (17), se ha provisto un dispositivo de efecto Venturi o "bloque Venturi" (22), dentro del cual fluyen tanto el aire proveniente del conducto para aire de enfriamiento (13) como los humos provenientes de los conductos para humos (20), configurado de manera que el aire de enfriamiento que sale de la apertura (17) provoque la extracción de los humos provenientes de los conductos para humos (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/053290.

Solicitante: F.I.R.E. S.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via Q. Sella, 23/A 43126 Parma ITALIA.

Inventor/es: BRAGLIA,Marco.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B7/06 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 7/00 Distribuidores de vidrio fundido; Medios para retirar cargas de vidrio fundido; Obtención de masas de vidrio pastosas. › Medios para acondicionamiento térmico o control de la temperatura del vidrio.

PDF original: ES-2381933_T3.pdf

Fragmento de la descripción:

Canal de distribución o zona de trabajo para un horno para vidrio y método para la extracción de humos desde el canal de distribución.

Campo Técnico y Técnica Existente La presente invención se refiere a un canal de distribución o zona de trabajo para un horno para vidrio y a un método para la extracción de humos desde dicho canal de distribución.

Los canales de distribución y las zonas de trabajo son máquinas térmicas que enfrían y acondicionan el vidrio que sale del horno para llevarlo a la máxima homogeneidad térmica en correspondencia de la salida del canal de distribución ("feeder") , donde viene creada la gota que posteriormente será alimentada a las máquinas automáticas de modelado que moldean objetos de vidrio.

El vidrio que sale del horno se halla a una temperatura de aproximadamente 1.350°C, mientras que en correspondencia de la salida del canal de distribución su temperatura es de aproximadamente 1.100°C.

Para determinar la validez de la homogeneidad térmica, tradicionalmente se emplea el parámetro "eficiencia térmica", es decir un número, expresado en porcentaje, que depende de los gradientes de temperatura en la sección final del canal de distribución. Normalmente, se miden las temperaturas utilizando nueve termopares dispuestos según un reticulado y con esos datos se calculan las diferencias entre los distintos valores. Cuanto menores son esas diferencias, tanto más cercano será el parámetro de eficiencia térmica a su valor ideal del 100%.

Cuanto menores son los gradientes de temperatura, tanto mayor será la uniformidad de viscosidad en la gota que entra dentro de los moldes, con consiguiente ahorro en términos de material empleado y reducción de rechazos.

Por ende, se busca conseguir homogeneidad térmica de la gota de vidrio porque está directamente correlacionada con la homogeneidad de la viscosidad, cuya carencia podría generar defectos estructurales (por ejemplo paredes no uniformes en el caso de vasos o botellas) en los productos modelados a partir de dicha gota tales de tener que rechazarlos, o podría exigir una mayor cantidad de material y, por ende, implicar un mayor costo (principalmente debido a la energía consumida para producir el vidrio) .

De conformidad con la técnica anterior, el canal de distribución comprende una subestructura y una superestructura de material refractario, entre las cuales fluye el vidrio fundido, aparte de sistemas de combustión y enfriamiento y de una estructura de sustentación.

En particular, existen quemadores laterales que calientan las partes laterales del flujo de vidrio fundido, mientras que la parte central viene enfriada a través de un flujo de aire, de modo de tratar de conseguir homogeneidad térmica entre las zonas, central y laterales, del flujo de vidrio fundido. En efecto, las zonas laterales podrían tender a enfriarse con mayor rapidez que la zona central si no hubiera quemadores laterales y si no hubiera un enfriamiento central por aire.

El canal de distribución se compone de varias secciones, es decir unidades de enfriamiento independientes y recíprocamente interconectadas, cada una de las cuales normalmente comprende la misma secuencia de elementos.

El presente canal de distribución, sin embargo, exhibe algunos inconvenientes de consideración.

En efecto, la eficiencia obtenida en las mejores fábricas de vidrio para vidrio sódico cálcico blanco es de aproximadamente el 95-96% y para vidrios colorados es del 93-94%, mientras que lo ideal es llegar a obtener un valor más cercano al límite del 100%.

Otro inconveniente se debe al hecho que en la superestructura a veces se forman fisuras, que a lo largo de los años pueden conducir a su rotura, con consiguiente perjuicio de la producción.

Otro inconveniente está relacionado con el hecho que el costo de los refractarios es alto, aproximadamente proporcional al peso total del refractario utilizado en el canal de distribución específico, y en las ejecuciones conocidas se utiliza una considerable cantidad de material refractario.

Asimismo, el costo de instalación de los refractarios es alto, en consideración del tiempo necesario para ensamblarlos en el lugar. Cada día de trabajo en el obrador es un día perdido de producción.

Finalmente, la superestructura se compone de una gran cantidad de piezas. En los canales de distribución de mayor prestación, en cada sección, aparte del bloque de superestructura, no estandarizado (el mismo debe ser ensamblado según un orden especial definido en la etapa de "preinstalación") , se hallan los siguientes tipos de accesorios (con respecto a los cuales se hace referencia específica en la figura 1 que exhibe una porción de un canal de distribución según la técnica conocida) :

- bloques laterales (A) y bloque superior (B) de la chimenea de escape del aire de enfriamiento;

- bloques laterales (C) y bloque superior (D) de las chimeneas de escape de humos;

- bloques configurados en "L" (E) que definen los conductos laterales para humos (derecho e izquierdo) ;

- bloques configurados en "C" (F) que definen el conducto central para aire de enfriamiento;

- elementos terminales triangulares de cierre de los conductos laterales para humos;

- elementos terminales rectangulares de cierre del conducto para aire de enfriamiento.

Asimismo, el costo de los sistemas de combustión y enfriamiento es alto, porque en el caso de los canales de distribución de mayor prestación a cada sección llegan los siguientes tubos (no exhibidos) :

- tubo de entrada del conducto para aire de enfriamiento de la superestructura y correspondiente tubo para la subestructura;

- tubos para la denominada "cortina de aire" asociados con las chimeneas de escape de humos y asociados con la chimenea de escape de aire;

- tubos para la mezcla de combustión de los lados derecho e izquierdo.

Cada tubo viene controlado electrónica y/o manualmente por medio de las denominadas rampas de combustión y enfriamiento. El costo del hardware y del controlador electrónico de cada rampa es considerable y es aproximadamente proporcional a los conductos que llegan al canal de distribución.

El documento EP-A-0.503.883 da a conocer un canal de distribución con un conducto central para aire de enfriamiento y conductos laterales para humos, dichos aire de enfriamiento y humos teniendo bocas de salida separadas.

El documento FR-A-2.564.086 da a conocer un canal de distribución que tiene una boca de salida común para el aire de enfriamiento y los humos.

En este contexto, el cometido técnico que constituye el fundamento de la presente invención es el de proporcionar un canal de distribución que no presente los inconvenientes de la técnica conocida antes mencionada y que obtenga una mejor extracción de humos.

Revelación de la Invención En particular, un objetivo de la presente invención es el de poner a disposición un canal de distribución en condiciones de obtener una mayor homogeneidad térmica del vidrio.

Otro objetivo de la presente invención es el de proporcionar un canal de distribución en el cual es menor el riesgo de fisuras en la superestructura y en el cual es menor el empleo total de material refractario.

Otro objetivo es el de facilitar el ensamblado de la superestructura disminuyendo la cantidad de elementos diferentes con los cuales se compone.

El cometido técnico definido y los especificados objetivos se logran substancialmente mediante un canal de distribución y un método de extracción de humos que comprenden las características técnicas descritas en una o en varias de las reivindicaciones anexas.

Breve Descripción de los Dibujos Otras ventajas y características de la presente invención se pondrán aún más de manifiesto a partir de la descripción indicativa y, por ende, no restrictiva de una ejecución preferida, pero no exclusiva, de un canal de distribución, según lo ilustrado en los dibujos anexos, en los cuales:

- la figura 1 muestra un canal de distribución según la técnica conocida;

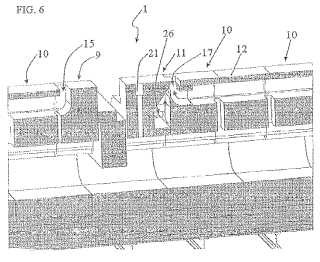

- la figura 2 exhibe una vista global en perspectiva del presente canal de distribución;

- la figura 3 exhibe una vista en sección vertical del canal de distribución según un plano transversal en una zona intermedia de un módulo que constituye el mismo canal de distribución;

- las figuras 4 y 5 exhiben vistas en sección vertical del canal de distribución según los planos longitudinales A-A y B-B de... [Seguir leyendo]

Reivindicaciones:

1. Canal de distribución (1) o zona de trabajo para horno para vidrio del tipo que incluye uno o varios módulos (2) , cada uno de ellos comprendiendo:

- una subestructura (3) de material refractario y aislante en la cual viene obtenida una cuba (4) dentro de la cual fluye el vidrio fundido;

- una superestructura (5) que incluye un conducto para aire de enfriamiento (13) y un par de conductos laterales para humos (20) , dichos conductos (13 y 20) comunicando con el área de cuba (4) dentro de la cual fluye el vidrio fundido,

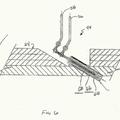

caracterizado por el hecho que en una región final del conducto para aire de enfriamiento (13) , en proximidad de una apertura de salida (17) , se ha provisto un dispositivo de efecto Venturi o "bloque Venturi" (22) , dentro del cual fluyen tanto el aire proveniente del conducto para aire de enfriamiento (13) como los humos provenientes de los conductos para humos (20) , configurado de manera que el aire de enfriamiento que sale de la apertura (17) provoque la extracción de los humos provenientes de los conductos para humos (20) .

2. Canal de distribución según la reivindicación 1, donde el "bloque Venturi" (22) incluye un descenso (23) , por el cual viene encanalado el aire del conducto (13) para el aire de enfriamiento, y una ranura (25) , por la cual fluyen los humos provenientes de los conductos para humos (20) .

3. Canal de distribución según la reivindicación 1 o 2, donde el "bloque Venturi" (22) está dispuesto en la superestructura (5) en el conducto para aire de enfriamiento (13) cercano a un bloque final (11) de la superestructura (5) .

4. Canal de distribución según la reivindicación 1, donde los conductos laterales para humos (20) están integrados en la superestructura (5) .

5. Canal de distribución según la reivindicación 1, donde la superestructura (5) incluye, por cada módulo (2) que compone el canal de distribución (1) :

- un bloque inicial (9) que incluye un elemento inicial de cierre (14) del conducto para el aire de enfriamiento (13) con una apertura para la entrada de aire (15) ;

- uno o varios bloques intermedios (10) similares entre sí que, sin embargo, pueden diferir en su dimensión en la dirección del canal de distribución (1) ;

- un bloque final (11) que incluye un elemento de cierre (16) del conducto para el aire de enfriamiento (13) con una apertura de salida de aire (17) .

6. Canal de distribución según la reivindicación 5, donde el bloque inicial (9) , el bloque intermedio (10) y el bloque final (11) definen juntos y en su interior los conductos para humos (20) .

7. Canal de distribución) según la reivindicación 6, donde los conductos para humos (20) vienen definidos en cada bloque inicial (9) , intermedio (10) y final (11) en la parte superior del mismo bloque, es decir la distancia (d1) entre el borde superior de los conductos para humos (20) y un borde inmediatamente superior de cada bloque, es menor que la distancia (d2) entre un borde inferior de los conductos para humos (20) y un borde inmediatamente inferior de cada bloque.

8. Canal de distribución según la reivindicación 5, donde los bloques (9, 10 y 11) con los cuales se compone la superestructura (5) presentan biselados substancialmente laterales (24) que afectan aproximadamente e.

3. 50% de la altura del bloque intermedio (10) y aproximadamente el 10-25% de la dimensión de los bloques diagonal al canal de distribución (1) .

9. Canal de distribución según la reivindicación 1, donde los conductos para humos (20) presentan una sección vertical de forma oval.

10. Canal de distribución según la reivindicación 1, donde la superestructura (5) incluye protuberancias inferiores (6) configuradas de manera de lamer el vidrio fundido que fluye dentro de la cuba (4) de manera de definir tres áreas substancialmente separadas: un área central (8) , donde fluye el aire de enfriamiento, y dos áreas laterales (7) , donde se hallan los humos.

11. Canal de distribución según la reivindicación 1, donde los conductos para humos (20) desembocan dentro de la apertura superior individual (17) de la superestructura (5) .

12. Método para la extracción de humos desde un canal de distribución (1) o zona de trabajo para horno para vidrio del tipo que incluye uno o varios módulos (2) cada uno comprendiendo:

- una subestructura (3) de material refractario o aislante, en la cual viene definida una cuba (4) dentro de la cual fluye el vidrio fundido;

- una superestructura (5) que incluye un conducto para aire de enfriamiento (13) y un par de conductos laterales para humos (20) , dichos conductos (13 y 20) comunicando con el área de cuba (4) dentro de la cual fluye el vidrio fundido,

caracterizado por el hecho que el aire de enfriamiento, que sale del conducto para aire de enfriamiento (13) a través de una apertura de salida (17) , también arrastra y extrae los humos presentes en los conductos para humos (20) por efecto Venturi, que luego fluyen dentro del aire de enfriamiento cerca de dicha apertura (17) .

Patentes similares o relacionadas:

Dispositivo y procedimiento para el calentamiento y transporte de una masa de vidrio fundido, del 20 de Mayo de 2020, de MESSER AUSTRIA GMBH: Dispositivo para el calentamiento y transporte de una masa de vidrio fundido, con un canal de alimentación rodeado por paredes laterales […]

Método para controlar la temperatura en un antecrisol, del 15 de Enero de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un método para controlar la temperatura del vidrio en un antecrisol , que incluye, al menos un quemador asociado a dicho antecrisol para calentar el vidrio en […]

Procedimiento para la fabricación de artículos de vidrio, del 21 de Febrero de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de fabricación de artículos de vidrio, en el que: a. el material vitrificable se funde en una cámara de fusión , con la obtención de vidrio fundido, […]

Quemador de oxígeno-combustible no céntrico para sistemas de fundición de vidrio, del 28 de Marzo de 2018, de LINDE AKTIENGESELLSCHAFT: Un quemador para su uso en una cámara de combustión de un horno o un antecrisol, que comprende - un elemento de alimentación de gas para alimentar un oxidante gaseoso, […]

Sistema y método para controlar la temperatura en un antecrisol, del 14 de Diciembre de 2016, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un sistema de control de temperatura de antecrisol de vidrio que incluye un antecrisol de vidrio , al menos un quemador asociado […]

Procedimiento para restablecer el perfil de temperatura simétrico en un alimentador a la salida de codo, y alimentador para la implementación de este procedimiento, del 30 de Marzo de 2016, de SAINT-GOBAIN EMBALLAGE: Procedimiento para restablecer o tender a restablecer una simetría de la distribución de las temperaturas entre los lados derecho e izquierdo de la sección […]

Procedimiento para restablecer el perfil de temperatura simétrico en un alimentador a la salida de codo, y alimentador para la implementación de este procedimiento, del 30 de Marzo de 2016, de SAINT-GOBAIN EMBALLAGE: Procedimiento para restablecer o tender a restablecer una simetría de la distribución de las temperaturas entre los lados derecho e izquierdo de la sección […]

Sección frontal con quemador de gas-oxígeno con capacidad calorífica reducida, del 19 de Febrero de 2016, de OWENS CORNING: Una sección frontal para una operación de moldeo de vidrio, comprendiendo la sección frontal: un canal que incluye una parte superior , teniendo […]

Sección frontal con quemador de gas-oxígeno con capacidad calorífica reducida, del 19 de Febrero de 2016, de OWENS CORNING: Una sección frontal para una operación de moldeo de vidrio, comprendiendo la sección frontal: un canal que incluye una parte superior , teniendo […]