SISTEMA DE ADQUISICIÓN Y PROCESAMIENTO DE DATOS PARA EL CONTROL DE PROCESOS DE FABRICACIÓN.

Sistema de adquisición y procesamiento de datos para el control de procesos de fabricación,

con dispositivos (10) para la entrada de datos de estado que se refieren a fallos del proceso de fabricación y un dispositivo (18) de procesamiento de los datos de estado para la determinación automática del rendimiento de fabricación que ha de esperarse hasta una fecha límite basándose en los datos de estado, caracterizado porque los dispositivos de entrada (10) están instalados in situ para la entrada manual de datos por parte del personal de fabricación y/o para la entrada automática de datos mediante sensores previstos en medios de fabricación (6) y porque el dispositivo de procesamiento (18) está previsto para la salida automática de medidas que han de ser tomadas para solucionar los fallos y para la terminación automática de las medidas debido a la fecha límite y los números de piezas de fabricación previstos para la fecha límite

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04013799.

Solicitante: M&F MASCHINEN- UND FERTIGUNGSANLAGEN-OPTIMIERUNG JOSEF NAGEL.

Nacionalidad solicitante: Alemania.

Dirección: PFALZERSTRASSE 17 66453 GERSHEIM ALEMANIA.

Inventor/es: NAGEL,JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Junio de 2004.

Fecha Concesión Europea: 25 de Agosto de 2010.

Clasificación Internacional de Patentes:

- G05B19/418 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

- G05B19/418Q

Clasificación PCT:

- G05B19/418 G05B 19/00 […] › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Clasificación antigua:

- G05B19/418 G05B 19/00 […] › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un sistema de adquisición y procesamiento de datos para el control de procesos de fabricación con dispositivos para la entrada de datos de estado que se refieren a fallos del proceso de fabricación y un dispositivo de procesamiento de los datos de estado para la determinación automática del rendimiento de fabricación que ha de esperarse hasta una fecha límite basándose en los datos de estado.

Los procesos de una fabricación industrial, que pueden realizarse en una multitud de etapas, están sometidos a fallos, que ponen en peligro el rendimiento de fabricación planificado. Además de errores de organización, como factores de interferencia pueden producirse sobre todo defectos técnicos en instalaciones de fabricación pero también actos fallidos del personal empleado en la fabricación. Cuanto más complejo sea un proceso de fabricación tanto más difícil es prever los efectos de fallos sobre un objetivo planificado que debe conseguirse en un plazo relativamente largo.

El documento EP 0403735 A1 describe un sistema de gestión de recursos para la asignación de recursos de fabricación sometidos a distintas restricciones, para cumplir con requisitos de fabricación variables, que dependen de muchos parámetros. Un sistema de adquisición y procesamiento de datos para el control de procesos de fabricación del tipo mencionado al principio está descrito en el documento US 5,691,906. Este sistema, que sirve para la gestión de la fabricación, determina a partir de datos característicos de la potencia conocidos de las instalaciones de fabricación de una línea de producción la influencia de tiempos de parada de las distintas instalaciones de fabricación de la línea de producción en el rendimiento de fabricación. En particular, se calcula cuanto tiempo pueden estar paradas como máximo las distintas instalaciones de fabricación de la línea de producción si aún debe alcanzarse un rendimiento de producción predeterminado fijado como objetivo. Este sistema no está integrado directamente en el proceso de fabricación sino que suministra sobre todo informaciones en las que puede basarse la gestión durante la organización del trabajo.

La presente invención tiene el objetivo de crear un sistema de adquisición y procesamiento de datos para el control de procesos de fabricación del tipo mencionado al principio, que sirva directamente para asegurar objetivos planificados, favorezca la calidad de fabricación y realice directamente en el proceso de fabricación de forma automática funciones de gestión.

El sistema según la invención que consigue este objetivo está caracterizado porque los dispositivos de entrada están instalados in situ para la entrada manual de datos por parte del personal de fabricación y/o para la entrada automática mediante sensores previstos en los medios de fabricación y porque el dispositivo de procesamiento está previsto para la salida automática de medidas que han de ser tomadas para solucionar fallos y para la terminación automática de medidas debido a la fecha límite y los números de piezas predeterminados para la fecha límite.

Gracias a un sistema de este tipo pueden determinarse automáticamente los efectos de fallos de la producción, así como las medidas que han de ser tomadas para solucionarlos, incluso la terminación de éstas.

Los datos de estado pueden ser, p.ej. datos, que caracterizan errores en instalaciones de fabricación, p.ej. momentos de parada y nueva puesta en marcha y períodos entre parada y nueva puesta en marcha de las instalaciones de este tipo. También pueden ser datos de estado las cuotas de piezas desechadas, el tiempo de trabajo necesario para repasos y similares. Es recomendable que el personal se base para la entrada de datos in situ en una lista, en la que figuran fallos definidos asignados a un código de entrada.

En una configuración ventajosa de la invención, el dispositivo de procesamiento comprende una base de datos que almacena medidas que han de ser tomadas para solucionar fallos asignados a datos de estado o a combinaciones de datos de estado. En esta base de datos pueden estar almacenados, además, datos de estado en una forma comprimida, p.ej. promedios de tiempos de parada, que dan informaciones acerca de la disponibilidad de dispositivos de fabricación. En particular, deben usarse datos de disponibilidad almacenados en el cálculo automático del rendimiento de producción que ha de esperarse en el caso de fallos.

Al visualizar automáticamente medidas que han de ser tomadas para solucionar fallos, el dispositivo de procesamiento se basa, p.ej., en las medidas almacenadas en la base de datos de forma asignada a determinados datos de estado.

En la forma de realización preferible de la invención, el dispositivo de procesamiento comprende además un dispositivo para el control de la eficacia de las medidas tomadas, para lo cual analiza datos de estado nuevamente introducidos. El dispositivo de procesamiento puede estar realizado, además, como sistema adaptivo, que como resultado del control en la base de datos crea nuevas vinculaciones entre las medidas que han de ser tomadas y los datos de estado.

El sistema puede comprender una red de ordenadores personales conectados y/o un ordenador con varios terminales de entrada/salida. Además de posibilidades de entrada/salida en la fabricación in situ, recomendablemente está previsto un dispositivo de entrada/salida para al menos un nivel de administración, debiendo pensarse aquí sobre todo en un acceso al sistema por parte del personal de la planificación y gestión de la producción.

Las unidades de entrada/salida para el nivel de administración pueden estar protegidas mediante contraseña, de modo que no existe ninguna posibilidad de acceso para el personal de fabricación.

Todas las unidades de entrada/salida pueden usarse para la visualización de especificaciones fijadas como objetivo y valores fijados como objetivo. De este modo, también el personal de fabricación puede estar informado siempre acerca de los objetivos de producción que deben alcanzarse.

A continuación, la invención se explicará más detalladamente con ayuda de un ejemplo de realización y con ayuda de los dibujos adjuntos, que hacen referencia a este ejemplo de realización. Muestran:

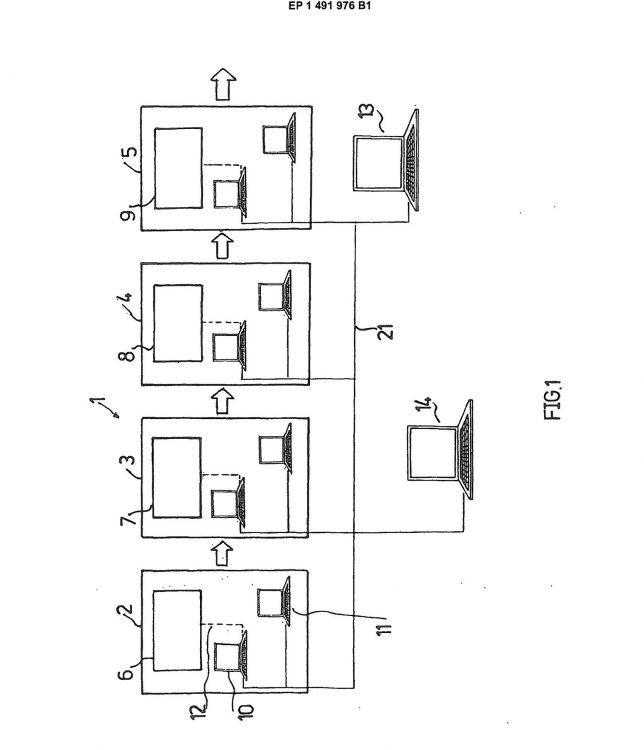

La figura 1 una representación esquemática de un sistema según la invención, y La figura 2 una representación de un detalle del sistema de la figura 1.Una línea de fabricación 1 está dividida en etapas de fabricación 2 a 5, de las que la etapa 2 se refiere a la fabricación de piezas, la etapa 3 al premontaje, la etapa 4 al montaje final y la etapa 5 al control final de la calidad.

En cada una de las etapas de fabricación 2 a 5 se usan medios de fabricación correspondientes, simbolizados mediante los bloques 6 a 9, como máquinas-herramienta, robots de montaje y dispositivos de medición.

Cada una de las etapas de fabricación 2 a 5 tiene asignada, respectivamente, dos unidades de entrada/salida 10 y 11 con una pantalla y un teclado. El número de unidades de entrada/salida se ha elegido a título de ejemplo y puede ser superior o inferior al número indicado. Las unidades de entrada/salida forman parte de un ordenador, en particular de un ordenador personal. Como alternativa, podría tratarse de terminales conectados con un ordenador central.

Las unidades de entrada/salida 10 son respectivamente accesibles para todos los empleados que trabajan en la línea de fabricación 1. Tienen acceso a las unidades de entrada/salida 11 los superiores incluidos los capataces responsables del personal de fabricación, que disponen de contraseñas correspondientes.

Una línea de trazo interrumpido 12 indica respectivamente una conexión entre los medios de fabricación 6 a 9 y la unidad de entrada/salida 10 correspondiente, mediante la cual pueden introducirse automáticamente datos determinados mediante sensores en la unidad 10.

Los ordenadores asignados a las unidades de entrada/salida 10 y 11 están conectados mediante una línea 12 formando una red, a la que pertenecen otros ordenadores personales con una unidad de salida 13 ó 14.

Según la figura 2, una máquina de fabricación 15 que pertenece a los medios de fabricación 6 está conectada mediante la línea 12 con un ordenador personal 16 que comprende la unidad de entrada/salida 10 correspondiente. Mediante la línea 12, se introducen en el ordenador 16 automáticamente los datos que se refieren a la fabricación de la máquina...

Reivindicaciones:

1. Sistema de adquisición y procesamiento de datos para el control de procesos de fabricación, con dispositivos

(10) para la entrada de datos de estado que se refieren a fallos del proceso de fabricación y un dispositivo (18) de procesamiento de los datos de estado para la determinación automática del rendimiento de fabricación que ha de esperarse hasta una fecha límite basándose en los datos de estado, caracterizado porque los dispositivos de entrada

(10) están instalados in situ para la entrada manual de datos por parte del personal de fabricación y/o para la entrada automática de datos mediante sensores previstos en medios de fabricación (6) y porque el dispositivo de procesamiento (18) está previsto para la salida automática de medidas que han de ser tomadas para solucionar los fallos y para la terminación automática de las medidas debido a la fecha límite y los números de piezas de fabricación previstos para la fecha límite.

2. Sistema según la reivindicación 1, caracterizado porque el dispositivo de procesamiento (18) comprende, además, una base de datos, que comprende las medidas asignadas a los datos de estado que han de ser tomadas para solucionar los fallos.

3. Sistema según la reivindicación 1 ó 2, caracterizado porque el dispositivo de procesamiento (18) está previsto, además, para la compresión de los datos de estado y el almacenamiento de los datos de estado comprimidos en una base de datos.

4. Sistema según una de las reivindicaciones 1 a 3, caracterizado porque el dispositivo de procesamiento (18) comprende, además, un dispositivo para el control de la

eficacia de las medidas de reparación tomadas con ayuda de datos de estado modificados.

5. Sistema según una de las reivindicaciones 1 a 4, caracterizado porque el sistema presenta una red de ordenadores o una multitud de terminales de entrada/salida conectados con un ordenador.

Patentes similares o relacionadas:

Sistema de trabajo estéril, del 1 de Julio de 2020, de Shibuya Corporation: Un sistema de trabajo estéril para permitir que un trabajador realice un trabajo estéril requerido para cultivo dentro de una cámara estéril del sistema que tiene […]

Controlador de sistema transportador, sistema transportador y método de sincronización de datos, del 1 de Julio de 2020, de EWAB Engineering AB: Un controlador de sistema transportador , que comprende: una unidad de almacenamiento de datos configurada para almacenar una […]

Procedimiento y disposición para el control remoto de dispositivos de campo de al menos un sistema de automatización, del 17 de Junio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento para el control remoto de al menos un dispositivo de campo (D1... Dn) en al menos un sistema de automatización (P1... Pk) con una unidad de control (BG); […]

Dispositivo y método para la transmisión de datos, del 10 de Junio de 2020, de DR. JOHANNES HEIDENHAIN GMBH: Dispositivo para la transmisión de datos con una interfaz de aparato de medición , una interfaz de control y una interfaz adicional […]

Procedimiento para hacer funcionar una planta de producción y planta de producción, del 3 de Junio de 2020, de SEW-EURODRIVE GMBH & CO. KG: Procedimiento para hacer funcionar una planta de producción son que la planta de producción tiene un sistema de control de nivel superior, estaciones de trabajo […]

Sistema transportador multizona con control basado en LAN, del 6 de Mayo de 2020, de MILWAUKEE ELECTRONICS CORPORATION: Un sistema de control de transportador para controlar un sistema transportador , configurado para transportar una serie de cargas, y […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Sistema y método de control en bucle cerrado de firma de objetivo, del 6 de Mayo de 2020, de EMHART GLASS S.A.: Un sistema para ajustar automáticamente la regulación temporal de sucesos de operaciones en cavidades de una sección de una máquina de secciones individuales, […]