REACTOR INTERCAMBIADOR DE COMBUSTIÓN INTERNA PARA REACCIÓN ENDOTÉRMICA EN LECHO FIJO.

Reactor intercambiador (1) que comprende: - un recinto (2) - medios de distribución de una carga a través de una zona catalítica en lecho fijo (10),

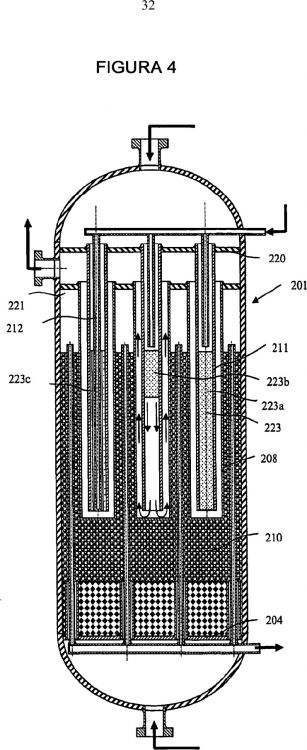

- medios de recogida (6) del efluente procedente de la zona catalítica (10), - medios de calentamiento de la zona catalítica (10), en el que dichos medios de recogida (6) comprenden conductos que atraviesan la zona catalítica (10) de parte a parte, estando dichos conductos repartidos en la zona catalítica e intercalados entre los medios de calentamiento, y en el que los medios de calentamiento de la zona catalítica están contenidos en fundas (8) sumergidas en parte en la zona catalítica (10), estando las fundas (8) abiertas en uno de sus extremos y cerradas en el otro, el estando el extremo abierto fijado a una placa tubular superior (21) que delimita la cámara de recogida (19) situada por encima de la zona catalítica (10), comprendiendo dichos medios de calentamiento al menos una zona de combustión (13) situada en las proximidades de la zona catalítica, medios de alimentación de dicha zona de combustión (13) con mezcla gaseosa oxidante (15) y con combustible gaseoso (17), y medios de evacuación del efluente gaseoso procedente de la combustión (14)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000466.

Solicitante: IFP ENERGIES NOUVELLES.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4, AVENUE DE BOIS-PREAU 92852 RUEIL-MALMAISON CEDEX FRANCIA.

Inventor/es: FISCHER, BEATRICE, COLIN,JEROME, GIROUDIERE,FABRICE, BERTHOLIN,STEPHANE.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Marzo de 2007.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B01J19/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

- B01J8/02 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

- B01J8/02F

- B01J8/02H

- B01J8/04D2D

- B01J8/04F

- C01B3/38B

Clasificación PCT:

- B01J8/02 B01J 8/00 […] › con partículas inmóviles, p. ej. en lechos fijos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere al campo de los reactores que realizarán reacciones de reformado con vapor a partir de cargas hidrocarbonadas para producir una mezcla de hidrógeno y de monóxido de carbono llamada gas de síntesis.

Más exactamente, la presente invención se refiere a la tecnología de los reactores que emplean medios optimizados de control de los intercambios térmicos para las reacciones endotérmicas y, más particularmente, para las reacciones de reformado con vapor.

El reformado con vapor es el principal procedimiento de producción de hidrógeno o de gas de síntesis constituido por hidrógeno y por monóxido de carbono a partir de una carga hidrocarbonada y de vapor de agua.

La carga hidrocarbonada está compuesta por hidrocarburos ligeros tales como gas natural, gases de refinería, GPL y naftas ligeras y, más particularmente, metano, en mezcla con vapor de agua. En el caso del metano, la reacción de reformado con vapor empleada en la siguiente:

CH4 + H2O ↔ CO + 3H2

La reacción de reformado con vapor es una reacción química fuertemente endotérmica (ΔHº298 = 206 kJ/mol) que necesita, por lo tanto, un importante aporte de calor desde el exterior. Estado de la técnica

Los reactores que emplean reacciones catalíticas endotérmicas para la producción de hidrógeno a partir de carga hidrocarbonada se conocen bien en la técnica anterior.

El documento US 4 692 306 describe un reactor intercambiador de reformado con vapor que comprende un medio de calentamiento situado en el centro de una zona catalítica anular de dimensiones reducidas. Esta claro que este reactor es para unidades de pequeño tamaño. Esta tecnología de reactor intercambiador está, por lo tanto, excluida para aplicaciones industriales de gran capacidad.

El documento US 5 565 009 describe un reactor intercambiador de reformado con vapor en lecho fijo calentado por dobles tubos enterrados en el lecho en los que se realiza una combustión. La carga penetra a nivel del extremo superior del reactor en el lecho catalítico donde tiene lugar la reacción de reformado con vapor, gracias al calor de la combustión transferido por radiación al medio de reacción.

Este reactor no permite una optimización de los intercambios térmicos entre los diferentes fluidos como permite la presente invención.

El documento US 3 909 299 describe un reactor en el que se realiza una reacción de reformado con vapor, estando la reacción permitida por un aporte de calor suministrado por un quemador alimentado con combustible y con hidrógeno y provisto de boquillas que permiten el paso del flujo de aire caliente generado en una cámara de combustión que rodea a los compartimentos del reactor que contienen el lecho catalítico. El reactor de acuerdo con el documento US 3 909 299 permite la generación de calor en la cámara de combustión y su distribución alrededor de los compartimentos del reactor que contienen el lecho catalítico. Esta configuración no permite una distribución uniforme del calor en las zonas catalíticas.

El documento EP 1 505 036 describe un reactor en el que se produce hidrógeno. El reactor contiene un único quemador sumergido en una zona catalítica cilíndrica, siendo los gases de combustión evacuados al espacio anular 4A-4B. Después de la reacción en la zona catalítica cilíndrica calentada por el quemador, el efluente gaseoso procedente de la reacción se recoge y evacua en un espacio anular externo a la zona catalítica.

El documento EP 1 516 663 describe un reactor en el que la carga se vaporiza mediante el calor desprendido por la combustión del carburante y del aire que penetra en el recinto del reactor, siendo la zona de combustión externa al lecho catalítico. Los gases de combustión también se utilizan para calentar el lecho catalítico.

El documento US 4 504 447 describe un reactor de reformado provisto de un quemador externo a la zona catalítica situada en el interior de un tubo de tipo tubo de bayoneta, estando el quemador colocado de manera que los gases de combustión circulen por un conducto que rodea a la zona catalítica. Esta configuración no permite una distribución uniforme del calor en la zona catalítica.

Un objetivo de la invención es paliar los inconvenientes del estado de la técnica y proporcionar una nueva tecnología de reactor, y más particularmente un reactor que presenta una estructura interna particular en la que el calor necesario para la reacción endotérmica es aportado, en el interior del reactor, por una serie de intercambio de calor por radiación y/o por convección.

En el marco de la reacción de reformado con vapor muy fuertemente endotérmica, es necesario transferir a la carga (un hidrocarburo y vapor de agua) así como a la zona de reacción que contiene la zona catalítica, la energía térmica requerida para este funcionamiento.

Es conveniente, por lo tanto, disponer de superficies de intercambio en contacto con el catalizador: la solución habitual descrita en la técnica anterior consiste en compartimentar la zona catalítica en un espacio estrecho caracterizado por un reducido volumen catalítico y una gran superficie de intercambio térmico. Típicamente, se dispone el catalizador en una configuración tubular (tubo simple o doble tubo concéntrico (llamado tubo de bayoneta)) o bien entre placas cercanas, siendo la separación característica de una zona catalítica del orden de unos diez centímetros.

En estas configuraciones, la capacidad de conversión permitida en este espacio es limitada. Sería además ilusorio querer realizar reactores cambiando la escala de los conceptos unitarios. Solamente se puede, por lo tanto, aumentar la capacidad de estos dispositivos multiplicando el número de zonas catalíticas idénticas pero separadas que se ensamblan en un recinto único. Se observará, en este caso, que estos reactores son, generalmente, ensamblajes de reactores elementales calentados desde el exterior.

A la inversa, nuestras investigaciones nos permitieron encontrar una alternativa a los diferentes dispositivos permitiendo mantener una sola zona catalítica continua, es decir una zona que puede cargarse y descargarse de una sola vez.

El reactor intercambiador de acuerdo con la invención presenta una sola zona catalítica continua en la que el calor se genera y se distribuye en la zona catalítica, preferiblemente única mediante medios de calentamiento y medios de recogida del efluente, diferentes y repartidos por dicha zona catalítica. Descripción de las realizaciones

La invención se refiere a un reactor intercambiador (1) que comprende:

- un recinto (2)

- medios de distribución de una carga a través de una zona catalítica en

lecho fijo (10),

- medios de recogida (6) del efluente procedente de la zona catalítica (10),

- medios de calentamiento de la zona catalítica (10), en el que dichos medios de recogida (6) comprenden conductos que atraviesan la zona catalítica (10) de parte a parte, estando dichos conductos repartidos en la zona catalítica e intercalados entre los medios de calentamiento, y en el que los medios de calentamiento de la zona catalítica están contenidos en fundas

(8) sumergidas en parte en la zona catalítica (10), estando las fundas (8) abiertas en uno de sus extremos y cerradas en el otro, estando el extremo abierto fijado a una placa tubular superior (21) que delimita la cámara de recogida (19) situada por encima de la zona catalítica (10), comprendiendo dichos medios de calentamiento al menos una zona de combustión (13) situada en las proximidades de la zona catalítica, medios de alimentación de dicha zona de combustión (13) con mezcla gaseosa oxidante (15) y con combustible gaseoso (17) y medios de evacuación del efluente gaseoso procedente de la combustión (14).

Al menos dos medios de recogida (6) pueden estar repartidos en una sola y única zona catalítica en lecho fijo e intercalados entre al menos dos medios de calentamiento.

Los medios de distribución de la carga pueden comprender una placa tubular inferior perforada cuyas perforaciones se prolongan mediante elementos tubulares llamados tubos de carga.

Los medios de distribución de la carga a través de la zona catalítica (10) en lecho fijo pueden estar constituidos por placas perforadas horizontales truncadas (24) y por una placa perforada superior no truncada...

Reivindicaciones:

1. Reactor intercambiador (1) que comprende: -un recinto (2) -medios de distribución de una carga a través de una zona catalítica en

lecho fijo (10), -medios de recogida (6) del efluente procedente de la zona catalítica (10), -medios de calentamiento de la zona catalítica (10),

en el que dichos medios de recogida (6) comprenden conductos que atraviesan la zona catalítica (10) de parte a parte, estando dichos conductos repartidos en la zona catalítica e intercalados entre los medios de calentamiento, y en el que los medios de calentamiento de la zona catalítica están contenidos en fundas

(8) sumergidas en parte en la zona catalítica (10), estando las fundas (8) abiertas en uno de sus extremos y cerradas en el otro, el estando el extremo abierto fijado a una placa tubular superior (21) que delimita la cámara de recogida (19) situada por encima de la zona catalítica (10), comprendiendo dichos medios de calentamiento al menos una zona de combustión (13) situada en las proximidades de la zona catalítica, medios de alimentación de dicha zona de combustión (13) con mezcla gaseosa oxidante (15) y con combustible gaseoso (17), y medios de evacuación del efluente gaseoso procedente de la combustión (14).

2. Reactor intercambiador (1) de acuerdo con la reivindicación 1, en el que al menos dos medios de recogida (6) están repartidos en una sola y única zona catalítica en lecho fijo e intercalados entre al menos dos medios de calentamiento.

3. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones 1 ó 2, en el que los medios de distribución de la carga comprenden una placa tubular (4) inferior perforada cuyas perforaciones se prolongan mediante elementos tubulares llamados tubos de carga (5).

4. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones 1 a 3, en el que los medios de distribución de la carga a través de la zona catalítica (10) en lecho fijo están constituidos por placas perforadas

horizontales truncadas (24) y por una placa perforada superior no truncada (26), permitiendo las perforaciones el paso de los medios de recogida (6) del efluente.

5. Reactor intercambiador (1) de acuerdo con la reivindicación 4, en el que las placas perforadas horizontales truncadas (24) y la placa perforada superior no truncada (26) se disponen en la zona inferior inerte (10c) para formar deflectores.

6. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones 1 a 5, en el que la placa tubular inferior perforada (4) puede estar sostenida por un lecho de perlas inertes.

7. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones 1 a 6, en el que la zona catalítica (10) comprende al menos una zona inerte inferior (10c) situada sobre dicha placa tubular inferior (4).

8. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones 1 a 7, en el que la zona inerte inferior (10c) tiene un grosor que corresponde prácticamente a la longitud de dichos tubos de carga (5).

9. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones anteriores, en el que los conductos (6) que recogen el efluente procedente de la zona catalítica (10) están situados entre una cámara de recogida (19) situada aguas abajo de la zona catalítica (10) y medios de evacuación (18) de dicho efluente.

10. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones anteriores, en el que los conductos (6) que recogen el efluente procedente de la zona catalítica (10) atraviesan dicha placa tubular inferior (4) en el espacio interno de los tubos de carga (5).

11. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones anteriores, en el que los conductos (6) que recogen el efluente procedente de

la zona catalítica (10) comprenden en su pared externa aletas para aumentar la superficie en contacto con la zona catalítica (10).

12. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones anteriores, en el que las fundas (8) comprenden en su pared externa aletas para aumentar la superficie en contacto con la zona catalítica (10).

13. Reactor intercambiador (1) de acuerdo con una de las reivindicaciones anteriores, en el que los medios de calentamiento están constituidos por las siguientes piezas co-axiales:

- un tubo de alimentación (11) de mezcla gaseosa oxidante, que desemboca en la funda (8) prácticamente en el nivel superior de la zona catalítica (10),

- un medio de distribución del combustible llamado tubo de combustible (12), unido en uno de sus extremos al medio de alimentación de combustible (17) y situado en el interior del tubo de alimentación (11) de mezcla gaseosa oxidante y que desemboca prácticamente al mismo nivel.

14. Reactor intercambiador (1) de acuerdo con la reivindicación 13, en el que la zona de combustión se sitúa en la funda (8) a nivel del extremo superior de la zona catalítica (10).

15. Reactor intercambiador (1) de acuerdo con la reivindicación 13, en el que los medios de calentamiento comprenden un tubo de recirculación (9) del efluente gaseoso procedente de la combustión, abierto en sus dos extremos, y situado en la funda (8) aguas abajo de la zona de combustión (13).

16. Reactor intercambiador (101) de acuerdo con una de las reivindicaciones 1 a 12, en el que los medios de calentamiento están constituidos por las siguientes piezas co-axiales:

- un tubo de alimentación (111) de mezcla gaseosa oxidante, que desemboca en la funda (108) prácticamente a nivel del fondo de dichas fundas,

- un medio de distribución del combustible llamado tubo de combustible

(112) unido en uno de sus extremos al medio de alimentación de combustible (117), situado en el interior del tubo de alimentación (111) de mezcla gaseosa oxidante y que se prolonga prácticamente hasta el fondo de las fundas (108), comprendiendo dicho tubo de combustible

(112) al menos una porción de pared porosa.

17. Reactor intercambiador (101) de acuerdo con la reivindicación 16, en el que las perforaciones realizadas en la pared de los tubos de combustible (112) definen varias zonas de combustión (113) repartidas a lo largo de la pared de los tubos de combustible (112) sumergida en la zona catalítica (110).

18. Reactor intercambiador (201) de acuerdo con la reivindicación 16, en el que los tubos de alimentación (211) de mezcla gaseosa oxidante están llenos por toda su longitud y hasta el extremo superior de la zona catalítica, con un catalizador de oxidación (223).

19. Reactor intercambiador (201) de acuerdo con una de las reivindicaciones 1 a 12, en el que los medios de calentamiento están constituidos por:

- un tubo de alimentación (211) de mezcla gaseosa oxidante, que desemboca en la funda (208) prácticamente a nivel del fondo de dichas fundas,

- un catalizador de oxidación (223) en el interior y sobre al menos una porción de la altura de los tubos de alimentación (211) de mezcla gaseosa oxidante, a la derecha de la zona catalítica (210) y dispuesto aguas abajo del tubo de distribución del combustible (212).

20. Reactor intercambiador (301) de acuerdo con una de las reivindicaciones anteriores, en el que se inyecta un fluido de refrigeración en la cámara de recogida (319) del efluente procedente de la zona catalítica (310).

21. Reactor intercambiador (301) de acuerdo con una de las reivindicaciones 1 a 20, en el que la placa tubular perforada superior (321) está constituida por una doble pared (321) (326) para permitir la circulación de un fluido de refrigeración en el espacio interno.

22. Reactor intercambiador (301) de acuerdo con una de las reivindicaciones 1 a 21, en el que la zona de combustión (13) está situada dentro de la zona catalítica (10).

23. Utilización del reactor intercambiador de acuerdo con una de las reivindicaciones 1 a 22, para la reacción de reformado con vapor.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]