MÉTODO DE MODIFICACIÓN DE LA ESTRUCTURA DE UNA PIEZA A MÁQUINA.

Un método para modificar la estructura de una pieza a máquina (1),

comprendiendo el método: 1) provocar el movimiento relativo entre un rayo de energía y la pieza a máquina de manera que se funda una región (3) de la pieza a máquina y que el material fundido se desplace para formar una proyección (2) en una primera ubicación en la región y un orificio (4) en una ubicación diferente en la región; 2) permitir que el material fundido se solidifique al menos parcialmente; y después de 3) repetir la etapa 1) una o más veces, intersecando la región correspondiente a cada repetición (6, 7) la región de la etapa 1)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2003/003927.

Solicitante: THE WELDING INSTITUTE.

Nacionalidad solicitante: Reino Unido.

Dirección: GRANTA PARK GREAT ABINGTON, CAMBRIDGE CB21 6AL REINO UNIDO.

Inventor/es: DANCE, BRUCE, GUY, IRVINE, KELLAR, EWEN, JAMES, CRAWFORD.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Septiembre de 2003.

Clasificación PCT:

- B23K15/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 15/00 Soldadura o corte por haz de electrones (tubos de haces electrónicos o iónicos H01J 37/00). › Retirada de materia, p. ej. por corte, mediante taladro de agujeros.

- B23K26/00 B23K […] › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un método para modificar la estructura de una pieza a máquina, y a piezas a máquina modificadas de esta manera.

El uso de rayos de energía, por ejemplo, rayos de electrones (EB) y rayos láseres para la modificación superficial ya es bastante conocido. Existen varios métodos diferentes para cambiar las propiedades superficiales de un material en el que se ha usado un rayo de energía para retirar, modificar químicamente, o desplazar el material sobre la superficie del trabajo. Varios de estos ya son materia de solicitudes de patentes y de concesiones de patentes.

En el proceso de taladrado con EB convencional para la mayoría de los metales u otros materiales que exhiben una fase líquida, se aplica el proceso como sigue. Primero, un rayo de alta densidad de energía realiza un “chavetero” ciego en el material. Este “chavetero” consiste típicamente en un orificio estrecho, profundo. A los lados del orificio existe una capa de material fundido. El orificio se mantiene abierto predominantemente por la presión de vapor del material, que estará en o cerca de su punto de ebullición en esta área de mayor densidad de energía del rayo. En segundo lugar, se le permite al rayo residir durante un periodo suficiente de tiempo para que el orificio se convierta en penetrante en lugar de ser ciego. En tercer lugar, se le permite al rayo residir un poco más en la misma ubicación, de manera que el rayo incida sobre el material de refuerzo que está colocado próximo a la parte trasera del trabajo. Este material de refuerzo es volátil, y produce una explosión de material gaseoso que expulsa casi todo el material fundido desde los lados del orificio.

Debe observarse que este tipo de operación de taladrado no puede producir orificios “ciegos” limpios debido a que no existe fuerza presente que sea capaz de expulsar todo el material líquido.

En el caso de un material que no exhiba una fase líquida, o que pueda convertirse químicamente directamente a una fase gaseosa, se puede conseguir una operación de taladrado o de corte sin el material de refuerzo. En este caso se puede realizar orificios ciegos.

De forma similar, se emplea también en muchos casos un “asistente de gas” en el que un chorro de gas se aplica al material fundido para desplazarlo

con propósitos de corte y de taladrado usando, por ejemplo, un láser.

Existen diversos métodos que incluyen el uso de rayos de energía para retirar el material de la superficie del trabajo para dejar rebordes de material esencialmente inalterado, y de esta forma se puede obtener una superficie funcional.

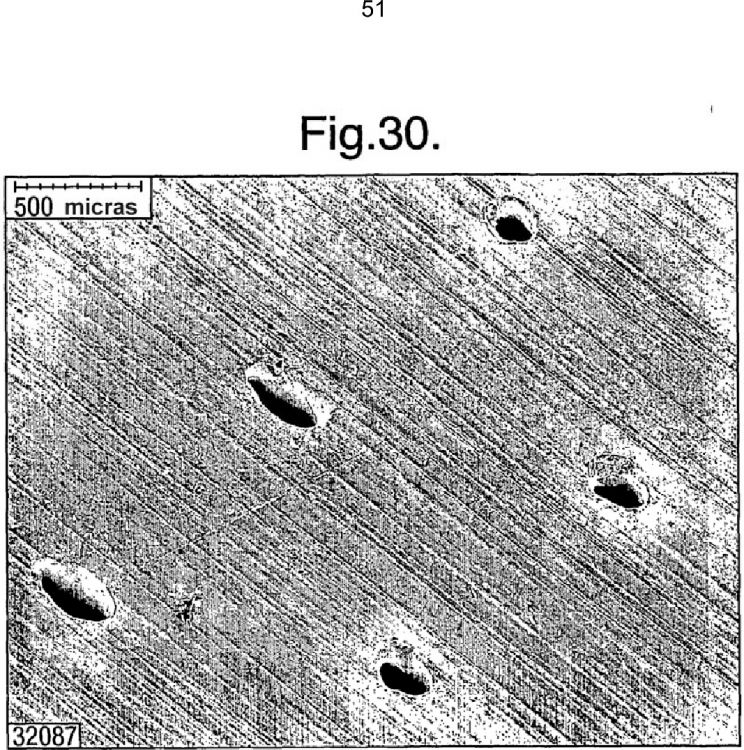

También existen técnicas en las que el material se puede desplazar en la fase líquida para alterar la funcionalidad de la superficie. En una variante, el material se texturiza mediante un rayo de energía que es bien estacionario con respecto a la superficie de una pieza a máquina en movimiento, o que se mueve con respecto a la superficie en la misma dirección que el movimiento de la pieza a máquina dentro de un bastidor fijo de referencia. De esta forma se realizan normalmente orificios poco profundos con una forma redondeada o alargada, con bordes elevados aproximadamente uniforme. Texturas superficiales que incorporan características de este tipo se utilizan en la preparación de rollos para usarse en laminados de acero, en los que se imparte textura al producto de acero enrollado.

En un segundo proceso “de texturización superficial”, el rayo de electrón (o láser) se manipula en múltiples direcciones en la ubicación de cada orificio, lo que da como resultado que el material desplazado se pueda manipular de forma específica. Si se crean elementos adyacentes mientras que los anteriores están aún fundidos, o al menos todavía bastante calientes, se puede combinar el material fundido desplazado de los diferentes orificios, o se puede fundir correctamente toda la superficie. Por lo tanto, esta segunda técnica es capaz de realizar una amplia variedad de superficies funcionales. Esto se describe en el documento GB-A-2375728 que describe el estado de la técnica más próximo.

El documento EP-A-0626228 describe un ejemplo adicional en el que se usa un rayo de energía para fundir el material y espaciarlo lateralmente para hacer que se produzca un perfil reentrante.

Ambas técnicas de desplazamiento de material mencionadas anteriormente tienden a producir superficies características. En el caso anterior, el material desplazado se distribuye uniformemente sólo si los orificios son relativamente poco profundos con respecto a su diámetro. En el segundo caso, los orificios pueden tener profundidad comparable con respecto a su anchura, haciendo que el material desplazado de los mismos se retire del orificio de la forma correcta. El material desplazado de los orificios, sólo o en combinación con otro material desplazado fundido de orificios adyacentes, se solidifica en formaciones características. Estas son similares unas con las otras sólo por el hecho de que sus formas se dictan hasta alguna medida por las fuerzas de tensión superficiales.

En la mayoría de los metales, el material desplazado tiende en lo posible a adoptar una forma cuasi-esférica. La conexión entre material desplazado y el sustrato, y por tanto la forma del material desplazado redepositado, está influenciada por el área humedecida y la temperatura tanto del sustrato como del material desplazado. El efecto global es que en la mayoría de los metales, los elementos de rebordes por encima de la superficie de sustrato original se limitan en su proporción altura/anchura. En particular, la altura de cualquier área dada de material redepositado por encima de la superficie de sustrato original es menos propensa a excederse significativamente en anchura.

En la presente invención, se describe un nuevo tratamiento con rayo de energía, en el que se usa un tratamiento novedoso para desplazar predominantemente el material en la fase líquida para crear novedosos tipos de estructuras. En la presente invención, una ubicación en la pieza a máquina se expone al rayo de energía en movimiento de una forma particular en dos o más, preferiblemente numerosas ocasiones. En contraste a los métodos anteriores descritos, se permite que el material desplazado de cada ubicación se solidifique sustancialmente en una nueva posición antes de que se use el rayo de energía en la misma o en una ubicación inmediatamente adyacente.

El efecto de esto es que el material desplazado desde una vista del rayo hasta una ubicación particular en la superficie de la pieza a máquina se puede superponer posteriormente con más material desplazado. Esto puede ser bien más material de la misma ubicación, o más material desplazado des una ubicación alterna. De forma similar los orificios formados como resultado del desplazamiento de material se pueden superponer también para producir un nuevo tipo de estructura.

La técnica no se limita a la producción de nuevas estructuras superficiales, puesto que se puede usar para modificar la estructura más profunda dentro de una pieza a máquina para efectuar la modificación estructural real en el material a granel.

El resultado de este novedoso proceso es que las limitaciones normales impuestas en la geometría del material solidificado (y los orificios también creados) descrita anteriormente ya no son aparentes. Usando esta técnica, pueden “crecer” nuevos elementos sobre la superficie usando visitas sucesivas del rayo a una ubicación particular. También se pueden formar orificios profundos en el material y estos pueden acompañarse bien sea por correspondientes salientes localizados en la superficie o por regiones de estancamiento que acomodan el material desplazado. Tales elementos pueden ser muchas veces mayores en altura/profundidad que en anchura, en contraste a aquellos fabricados por las técnicas existentes.

De acuerdo con un primer aspecto de la invención, un método para modificar la estructura de una pieza a máquina comprende:

1) provocar el movimiento relativo entre un rayo de energía y una pieza

a máquina de manera que se funda una región de la pieza a máquina y

que el material fundido se desplace para formar un saliente en una

primera ubicación en la región y un orificio en una ubicación diferente en

la región.

2) permitir que el material fundido se solidifique al menos parcialmente; y...

Reivindicaciones:

1. Un método para modificar la estructura de una pieza a máquina (1), comprendiendo el método:

1) provocar el movimiento relativo entre un rayo de energía y la pieza a máquina de manera que se funda una región (3) de la pieza a máquina y que el material fundido se desplace para formar una proyección (2) en una primera ubicación en la región y un orificio (4) en una ubicación diferente en la región;

2) permitir que el material fundido se solidifique al menos parcialmente; y después de 3) repetir la etapa 1) una o más veces, intersecando la región correspondiente a cada repetición (6, 7) la región de la etapa 1).

2. Un método de acuerdo con la reivindicación 1, en el que la etapa 3) que comprende además repetir la etapa 2) siguiendo cada repetición de la etapa 1).

3. Un método de acuerdo con la reivindicación 1 o reivindicación 2, en el que la región se define mediante el rayo que se produce para el recorrido relativo con respecto a la pieza a máquina a lo largo de una trayectoria (5) desde una posición inicial hasta una posición final.

4. Un método de acuerdo con la reivindicación 3, en el que la primera ubicación está en una de las posiciones inicial o final y la ubicación diferente está en la otra de las posiciones inicial o final.

5. Un método de acuerdo con la reivindicación 3 o reivindicación 4, en el que la trayectoria tiene al menos tres veces el diámetro del rayo en longitud.

6. Un método de acuerdo con una de las reivindicaciones anteriores en el que al menos parte de la región se alarga.

7. Un método de acuerdo con la reivindicación 6, en el que la región es sustancialmente rectilínea.

8. Un método de acuerdo con cualquiera de las reivindicaciones 1 a 6, en

el que al menos parte de la región se curva.

9. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la modificación comprende sustancialmente una modificación de la estructura de masa de la pieza máquina.

10. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la modificación comprende sustancialmente una modificación de la estructura superficial de la pieza a máquina.

11. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que cada una de las regiones (6, 7) de la etapa 3) coincide sustancialmente con la región (3) de la etapa 1).

12. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, comprendiendo además formar uno o más grupos de regiones, intersecando cada grupo la región de la etapa 1).

13. Un método de acuerdo con la reivindicación 12, en el que los orificios de cada grupo son sustancialmente coincidentes con el orificio (4) de la región de la etapa 1).

14. Un método de acuerdo con la reivindicación 12 o reivindicación 13, en el que las proyecciones de cada grupo son sustancialmente coincidentes con la proyección (2) de la región de la etapa 1).

15. Un método de acuerdo con cualquiera de las reivindicaciones 12 a 14, en el que los grupos de las regiones se disponen en una matriz regular.

16. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que durante la etapa 2), el rayo de energía forma una o más regiones en cualquier parte sobre la pieza a máquina.

17. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la pieza a máquina está provista de otro material de manera que se

forman una o más aleaciones durante la realización del método.

18. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que las etapas 1)-3) se realizan bajo una atmósfera de gas de manera que se forman una o más aleaciones.

19. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que las regiones que se intersecan se disponen para formar proyecciones que sobresalen de la superficie de la pieza a máquina.

20. Un método de acuerdo con la reivindicación 19, en el que dos o más proyecciones salientes se unen para formar uno o más bucles por encima de la superficie de la pieza a máquina.

21. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la densidad de energía del rayo de energía se reduce durante la etapa 3) con respecto a uno o más movimientos previos del rayo de energía, para suavizar los bordes de la proyección y/o orificio formado.

22. Un método para preparar una pieza a máquina en forma de un miembro, para unir una o más piezas a máquina adicionales, comprendiendo la formación de una multiplicidad de orificios en la superficie y/o masa del miembro y la formación de proyecciones hacia fuera de la superficie del miembro, usando el método de acuerdo con cualquiera de las reivindicaciones 1 a 21.

23. Un método de acuerdo con la reivindicación 22, en el que uno o más del tamaño, forma o disposición relativa de los orificios y/o uno o más de tamaño, forma, disposición relativa o composición química de las proyecciones se controla de una forma predeterminada.

24. Un método de acuerdo con la reivindicación 22 o reivindicación 23, en el las proyecciones y/o orificios se forman para engranarse mecánicamente con la pieza o piezas a máquina a las que se une el miembro.

25. Un método de acuerdo con la reivindicación 24, en el que las proyecciones se disponen para interactuar con estructuras complementarias dentro de la pieza o piezas a máquina.

26. Un método de acuerdo con cualquiera de las reivindicaciones 22 a 25, en el que los orificios tienen un tamaño adecuado para acomodar un adhesivo

o resina.

27. Un método de acuerdo con cualquiera de las reivindicaciones 22 a 26, en el que las proyecciones y/o orificios se forman de tal manera que, durante su uso, las proyecciones y/o orificios cooperan con la pieza o piezas a máquina para distribuir cualquier tensión dentro de la junta entre la pieza o piezas a máquina y el miembro, y reducir de esta manera las concentraciones de tensiones dentro de la junta.

28. Un método de acuerdo con cualquiera de las reivindicaciones 22 a 27, en el que las proyecciones y/o orificios se disponen para proporcionar propiedades mecánicas, físicas o térmicas locales predeterminadas.

29. Un método de acuerdo con la reivindicación 28, en el que las proyecciones y/o orificios se disponen en al menos parte del miembro para hacer que las propiedades térmicas y/o mecánicas locales en dicha parte del miembro sean sustancialmente las mismas que aquellas de la pieza o piezas a máquina a las que la parte del miembro se tiene que unir durante su uso.

30. Un método de acuerdo con cualquiera de las reivindicaciones 22 a 29, en el que las proyecciones y/o orificios se disponen para controlar la forma de fallo de a junta.

31. Un método de acuerdo con cualquiera de las reivindicaciones 22 a 30, en el que el miembro es un miembro intermedio para usarse en la unión de dos

o más piezas a máquina adicionales entre sí.

32. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que parte del material que se solidifica al menos parcialmente en la etapa

2) permanece solidificado durante la etapa 3).

33. Un método para unir una primera pieza a máquina a una o más piezas a máquina adicionales, comprendiendo preparar la primera pieza a máquina para la unión usando el método de acuerdo con cualquiera de las reivindicaciones 22 a 32, y unir la primera pieza a máquina a una o más pieza o piezas a máquina adicionales.

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Composiciones de marcado con láser y métodos relacionados, del 3 de Junio de 2020, de FERRO CORPORATION: Un método de formación de una marca, un signo, un texto o un diseño sobre un sustrato, comprendiendo el método: proporcionar un sustrato; […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser y trazador láser para ello, del 8 de Abril de 2020, de Trotec Laser GmbH: Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser , en el que en una carcasa del trazador láser se […]

Dispositivo convertidor termoiónico, del 4 de Marzo de 2020, de CONSIGLIO NAZIONALE DELLE RICERCHE: Dispositivo convertidor para convertir energía de radiación electromagnética, en particular energía solar concentrada, en energía eléctrica, que comprende […]

Procedimiento de mecanización de cantos de elementos de vidrio y elementos de vidrio mecanizados según este procedimiento, del 26 de Febrero de 2020, de SCHOTT AG: Procedimiento para fabricar elementos de vidrio o vitrocerámica a partir de piezas planas de vidrio o vitrocerámica con alta exactitud y reducido volumen de esmerilado, […]

Dispositivo de mantenimiento y reparación para una estructura dentro de un reactor nuclear, del 12 de Febrero de 2020, de KABUSHIKI KAISHA TOSHIBA: Un dispositivo de mantenimiento/reparación para la estructura interna de un reactor formada a partir de una carcasa del mecanismo de accionamiento […]