LAMINADOR DE MÚLTIPLES SALIDAS.

Laminador que comprende: una sección inicial de laminador (IMS) configurada y dispuesta para recalentar y laminar continuamente las palanquillas en productos intermedios (16) en una primera velocidad de producción;

múltiples secciones de salida del laminador (OMS1 , OMS 2 , OMS 3 ) configuradas de manera diferente, construidas y dispuestas para laminar adicionalmente dichos productos intermedios en productos terminados (26) que se transforman en paquetes en las segundas velocidades de producción que son inferiores a dichas primeras velocidades de producción, las formas de los paquetes producidos por al menos algunas de dichas secciones de salida del laminador (OMS1 , OMS 2 , OMS 3 ) son diferentes de las formas de los paquetes producidos por otras de dichas secciones de salida del laminador (OMS1 , OMS 2 , OMS 3 ); caracterizado en que, el laminador comprende, además, acumuladores (48) interpuestos entre cada una de las secciones de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) y la sección inicial del laminador (IMS), cada uno de los acumuladores (48) son configurados y ordenados para recibir los productos intermedios (16) a la primera velocidad de producción y para suministrar los productos intermedios (16) a la sección asociada de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) en su segunda velocidad de producción respectiva, los productos intermedios en exceso que resultan del diferencial entre la primera y segunda velocidades de producción son almacenados temporalmente en los acumuladores; y de los medios de conmutación (18) para recibir las longitudes sucesivas de productos intermedios procedentes de la sección inicial del laminador (IMS) y para dirigir selectivamente estos productos intermedios hacia secciones seleccionadas de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) pasando por sus acumuladores respectivos (48) para transformarlos simultáneamente en productos terminados (26).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08100681.

Solicitante: SIEMENS INDUSTRY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1000 DEERFIELD PARKWAY BUFALO GROVE, IL ILLINOIS 60089 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHORE, T., MICHAEL.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Enero de 2008.

Clasificación PCT:

- B21B1/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar alambre o un material similar de pequeña sección.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2366831_T3.pdf

Fragmento de la descripción:

ANTECEDENTES

1. Campo de la invención

Esta invención se relaciona en general con laminadores en caliente continuos del tipo diseñado para producir productos largos.

2. Descripción de la técnica anterior

Los laminadores convencionales diseñados para producir productos largos abarcan típicamente una sección de laminación inicial que incluye un horno para recalentar las palanquillas, seguidos por el desbastado y los soportes intermedios del laminador que hacen laminar las palanquillas así calentadas en productos intermedios que tienen áreas transversales reducidas. Las secciones de salida del laminador configuradas de manera diferente se emplean entonces, selectiva e individualmente, para laminar adicionalmente los productos intermedios en productos terminados que se transforman en paquetes según las exigencias del cliente.

La sección inicial del laminador tiene una “primera” velocidad de producción elevada que en la mayoría de los casos exceda las “segundas” velocidades de producción más bajas de las secciones de salida del laminador individuales. Así, para la mayoría de los productos laminados terminados, la primera velocidad de producción más elevada de la sección inicial del laminador no puede ser realizada porque el laminador entero debe de ser más lento para igualar la segunda velocidad de producción más baja de las secciones de salida del laminador actualmente en uso. La reducción de la velocidad de producción resultante, cuando se asocia con la inversión de capital en las secciones de salida del laminador que no están actualmente en uso (conocido como “dead Money”), asciende a una pérdida significativa para el operador del laminador.

El documento JP A 05 092201 describe un método para laminar simultáneamente diferentes tipos de acero / diferentes tamaños en un laminador de líneas múltiples, en donde dos palanquillas de acero bajo en carbono que se laminan por una primera línea y una segunda línea y una palanquilla de acero para la soldadura especial que se lamina en las partes de laminación de otra línea, se cargan alternativamente en un horno de calentamiento del tipo de balancín, extraído para cada línea señalada de una línea de laminación para la laminación de tres palanquillas y laminar en la misma forma de calibre y la misma dimensión de calibre. Después de esto, para su laminación en líneas de laminación de una palanquilla, respectivamente ejecutada la laminación de acabado a las velocidades de laminación especificas con los laminadores de acabado, enrollado y refrigeración, se obtienen los productos de alambre de acero para soldadura especial.

El documento DE A 30 45 920 describe un aparato y un método para laminar palanquillas de acero en el que en un laminador para hacer barras de acero o alambrón por laminación continua en curva donde al menos una vuelta se forma en un acumulador dispuesto en cualquier posición conveniente en un tren de laminación o entre dos trenes. La pieza de trabajo así curvada se utiliza o para la acumulación temporal para ajustar la velocidad de laminación, o para proporcionar una trayectoria de recorrido larga necesaria para enfriar la pieza de trabajo a una temperatura deseada.

El objetivo de la presente invención es proporcionar unos medios para que funcionen simultáneamente múltiples secciones de salida diferentes del laminador a una velocidad de producción combinada que excede las segundas velocidades de producción de las salidas individuales, y que inmejorablemente iguala y así aprovecha al máximo la primera velocidad de producción elevada de la sección inicial del laminador.

RESUMEN DE LA INVENCIÓN

Esta invención resuelve este problema por el objeto de la reivindicación 1, es decir, por un laminador que comprende: una sección inicial de laminador configurada y dispuesta para recalentar y laminar continuamente las palanquillas en productos intermedios en una primera velocidad de producción; múltiples secciones de salida del laminador configuradas de manera diferente, construidas y dispuestas para laminar adicionalmente dichos productos intermedios en productos terminados que se transforman en paquetes en las segundas velocidades de producción que son inferiores a dichas primeras velocidades de producción, las formas de los paquetes producidos por al menos algunas de dichas secciones de salida del laminador son diferentes de las formas de los paquetes producidos por otras de dichas secciones de salida del laminador; acumuladores interpuestos entre cada una de las secciones de salida del laminador y la sección inicial del laminador, cada uno de los acumuladores son configurados y ordenados para recibir los productos intermedios a la primera velocidad de producción y para suministrar los productos intermedios a la sección asociada de salida del laminador en su segunda velocidad de producción respectiva, los productos intermedios en exceso que resultan del diferencial entre la primera y segunda velocidades de producción son almacenados temporalmente en los acumuladores; y de los medios de conmutación para recibir las longitudes sucesivas de productos intermedios procedentes de la sección inicial del laminador y para dirigir selectivamente estos productos intermedios hacia secciones seleccionadas de salida del laminador pasando por sus acumuladores respectivos para transformarlos simultáneamente en productos terminados.

De acuerdo con la presente invención, los acumuladores se interponen entre la sección inicial del laminador y cada una de las secciones de salida del laminador. Se construye y se dispone cada acumulador para recibir los productos intermedios de la sección inicial del laminador en su primera velocidad elevada de producción, y para entregar los productos intermedios a la sección asociada de salida del laminador en su respectiva segunda velocidad más baja de producción. El exceso del producto intermedio resultante del diferencial entre las primeras y segundas velocidades de producción se almacena temporalmente en el acumulador. Los conmutadores dirigen sucesivamente las longitudes de los productos intermedios desde la sección inicial del laminador a las secciones seleccionadas de salida del laminador a través de sus respectivos acumuladores para simultáneamente procesarlos en productos terminados empaquetados.

Preferentemente, dichas secciones de salida del laminador pueden funcionar simultáneamente en la segunda velocidad de producción que son colectivamente iguales a dicha primera velocidad de producción.

Lo anterior, así como los objetivos relacionados y las ventajas adicionales, ahora será descritas con referencia a los dibujos adjuntos, en donde:

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Las figuras 1 y 2 son vistas esquemáticas de diseños ejemplares de laminadores que incorporan los conceptos de la presente invención;

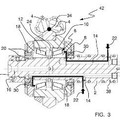

La figura 3 es una vista esquemática de un diseño ejemplar de un laminador de conformidad con las prácticas convencionales, y

Las figuras 4A y 4B son diagramas de tiempo que representan las secuencias de laminación para los diseños de laminadores mostrados en las figuras 1 y 2.

DESCRIPCIÓN DETALLADA

Como se muestra en la figura 3, un laminador convencional configurado para laminar productos largos incluirá un horno 10 para recalentar las palanquillas recibidas de una playa de almacenamiento 12. Una palanquilla típica 13 tendrá una sección transversal cuadrada que mide de 130×130 a 250×250 milímetros, una longitud de 5-14 metros, y pesará cerca de 1.500-4.000 kilogramos. Las palanquillas recalentadas se laminan en una serie de desbastadores y de cajas de laminación intermedias (mostrado en conjunto en 14) para producir un producto intermedio 16, por ejemplo, un circulo que tiene un diámetro de 20-35 milímetros. El horno 10 y el desbastador y las cajas de laminación intermedias 14 comprenden una sección inicial del laminador "IMS", que suele tener una primera velocidad de producción relativamente elevada en el orden de 150 a 360 toneladas por hora.

Un comutador 18 sirve para dirigir de manera selectiva los productos intermedios 16 a una de las varias secciones de

salida del laminador OMS 1 , OMS 2 , OMS 3 . La sección de salida de un laminador OMS1 tiene una línea de

transformación con cajas de laminación 20 preterminadas que laminan el producto intermedio 16 en un circulo 22 que tiene un diámetro reducido de 16-28 mm, y un bloque de... [Seguir leyendo]

Reivindicaciones:

1. Laminador que comprende:

una sección inicial de laminador (IMS) configurada y dispuesta para recalentar y laminar continuamente las palanquillas en productos intermedios (16) en una primera velocidad de producción;

múltiples secciones de salida del laminador (OMS1 , OMS 2 , OMS 3 ) configuradas de manera diferente, construidas y

dispuestas para laminar adicionalmente dichos productos intermedios en productos terminados (26) que se transforman en paquetes en las segundas velocidades de producción que son inferiores a dichas primeras velocidades de producción, las formas de los paquetes producidos por al menos algunas de dichas secciones de salida del laminador

(OMS1 , OMS 2 , OMS 3 ) son diferentes de las formas de los paquetes producidos por otras de dichas secciones de

salida del laminador (OMS1 , OMS 2 , OMS 3 );

caracterizado en que,

el laminador comprende, además, acumuladores (48) interpuestos entre cada una de las secciones de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) y la sección inicial del laminador (IMS), cada uno de los acumuladores (48) son configurados y ordenados para recibir los productos intermedios (16) a la primera velocidad de producción y para suministrar los productos intermedios (16) a la sección asociada de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) en su segunda velocidad de producción respectiva, los productos intermedios en exceso que resultan del diferencial entre la

primera y segunda velocidades de producción son almacenados temporalmente en los acumuladores;

y de los medios de conmutación (18) para recibir las longitudes sucesivas de productos intermedios procedentes de la sección inicial del laminador (IMS) y para dirigir selectivamente estos productos intermedios hacia secciones seleccionadas de salida del laminador (OMS 1 , OMS 2 , OMS 3 ) pasando por sus acumuladores respectivos (48) para transformarlos simultáneamente en productos terminados (26).

2. Laminador según la reivindicación 1 en el que las secciones de salida del laminador (OMS 1 , OMS 2 ,

OMS 3 ) pueden funcionar simultáneamente en la segunda velocidad de producción que son colectivamente iguales a la primera velocidad de producción.

Patentes similares o relacionadas:

Barra de acero laminada o alambrón laminado para componente forjado en frío, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o un alambrón laminado para un componente forjado en frío que tiene una composición que consiste en, en % en masa:

C: de un 0,24 % a un […]

Barra de acero laminada o alambrón laminado para componente forjado en frío, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o un alambrón laminado para un componente forjado en frío que tiene una composición que consiste en, en % en masa:

C: de un 0,24 % a un […]

Barra de acero laminada o material de alambre laminado para componente forjado en frío, del 29 de Mayo de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o alambrón laminado para un componente forjado en frío que tiene una composición que comprende, en % en masa:

C: […]

Barra de acero laminada o material de alambre laminado para componente forjado en frío, del 29 de Mayo de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o alambrón laminado para un componente forjado en frío que tiene una composición que comprende, en % en masa:

C: […]

Material de alambre de acero y su método de producción, del 30 de Mayo de 2018, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un material de alambre de acero que consiste en: C: 0,05-1,2 % ("%" significa "% en masa", en adelante lo mismo para los componentes químicos); […]

Sistema y método para cortar en longitud productos largos laminados procedentes de diferentes tramos de un tren de laminado, del 30 de Agosto de 2017, de Primetals Technologies Austria GmbH: Sistema para cortar en longitud al menos dos tramos de productos largos laminados procedentes, preferentemente, de un tren de laminado en caliente, […]

Método y aparato para una laminación continua, del 22 de Marzo de 2017, de Primetals Technologies Germany GmbH: Método para producir productos laminados, que comprende las etapas de: a) generar en conjunto, de manera simultánea y a la misma velocidad, al menos dos barras de […]

Rodillo de laminación en caliente para barras de cobre térmico, uso de dicho rodillo de laminación y procedimiento de laminación asociado, del 24 de Septiembre de 2015, de LA FARGA LACAMBRA, S.A.U: Rodillo de laminación en caliente para barras de cobre térmico, uso del mismo y procedimiento de laminación asociado, siendo el rodillo […]

Rodillo de laminación en caliente para barras de cobre térmico, uso de dicho rodillo de laminación y procedimiento de laminación asociado, del 24 de Septiembre de 2015, de LA FARGA LACAMBRA, S.A.U: Rodillo de laminación en caliente para barras de cobre térmico, uso del mismo y procedimiento de laminación asociado, siendo el rodillo […]

Procedimiento para la producción de alambre de soldadura de titanio, del 14 de Agosto de 2013, de Norsk Titanium Components AS: Procedimiento para producir un alambre o tira de titanio soldable, en el que dicho procedimiento consiste en: - colocar una o más partículas de […]

"SISTEMA DE LUBRICACION Y REFRIGERACION DE UNA MAQUINA DE LAMINACION DE ALAMBRE EN FRIO, MAQUINA Y PROCEDIMIENTO CORRESPONDIENTES", del 25 de Octubre de 2012, de AUTOMAT INDUSTRIASL S.L: Sistema de lubricación y refrigeración de una máquina de laminación de alambre en frío que comprende [a] un eje , [b] un rotor y [c] por lo menos un rodamiento , previsto […]

"SISTEMA DE LUBRICACION Y REFRIGERACION DE UNA MAQUINA DE LAMINACION DE ALAMBRE EN FRIO, MAQUINA Y PROCEDIMIENTO CORRESPONDIENTES", del 25 de Octubre de 2012, de AUTOMAT INDUSTRIASL S.L: Sistema de lubricación y refrigeración de una máquina de laminación de alambre en frío que comprende [a] un eje , [b] un rotor y [c] por lo menos un rodamiento , previsto […]