PROCEDIMIENTO PARA LA RECRISTALIZACIÓN DE ESTRUCTURAS DE CAPAS MEDIANTE FUSIÓN POR ZONAS Y SU USO.

Procedimiento para la recristalización de estructuras de capas mediante fusión por zonas,

en el que con al menos dos fuentes térmicas se estiran zonas de fusión generadas con forma de líneas por la capa mediante un movimiento relativo de las fuentes térmicas con respecto a la capa en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, estirándose las zonas de fusión simultáneamente por toda la capa con solapamiento por áreas de las zonas de fusión con zonas ya recristalizadas, de tal forma que se garantiza una recristalización sin huecos de la capa, caracterizado porque a) en una primera fase (fase de fusión), las al menos dos zonas de fusión se estiran en dirección perpendicular con respecto a las zonas de fusión con forma de líneas simultáneamente a lo largo de un primer tramo d + a y con una velocidad que posibilita una alta calidad de cristal por la capa, representando d la separación entre dos fuentes térmicas adyacentes y a < d y b) la capa en una segunda fase (fase de transporte) se mueve a lo largo de un segundo tramo (n-1) d - b que sigue al primer tramo en dirección perpendicular con respecto a las zonas de fusión con forma de líneas y con una velocidad aumentada con respecto a la primera fase, a la que la capa no se funde, representando n la cantidad de las fuentes térmicas dispuestas de forma sucesiva y eligiéndose b de tal forma que se produce un solapamiento de las zonas de fusión con las zonas ya recristalizadas, repitiéndose las etapas a) y b) hasta la recristalización sin huecos de la capa

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/008611.

Solicitante: FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V..

Nacionalidad solicitante: Alemania.

Dirección: HANSASTRASSE 27C 80686 MUNCHEN ALEMANIA.

Inventor/es: EYER, ACHIM DR., REBER,STEFAN, HAAS,Fridolin.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Septiembre de 2006.

Clasificación Internacional de Patentes:

- C30B13/24 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 13/00 Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales). › utilizando radiaciones electromagnéticas.

- H01L21/20D

- H01L31/18G4

Clasificación PCT:

- C30B13/24 C30B 13/00 […] › utilizando radiaciones electromagnéticas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2355939_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la recristalización de estructuras de capas mediante fusión por zonas, en el que mediante la disposición acertada de varias fuentes térmicas se puede conseguir una clara aceleración del procedimiento de fusión por zonas. El procedimiento se basa en que se garantiza mediante solapamientos producidos una recristalización sin huecos de la capa. De 5 acuerdo con la invención se proporciona asimismo un dispositivo, con el que se puede realizar el procedimiento de acuerdo con la invención. El procedimiento de acuerdo con la invención se usa particularmente en la producción de celdas solares de capa delgada de silicio cristalino o, por ejemplo, en la tecnología de SOI (silicio sobre aislador). La aplicación, sin embargo, se refiere asimismo también de forma general al procesamiento de metales, plásticos o adhesivos y en la presente memoria 10 particularmente a la producción de capas delgadas.

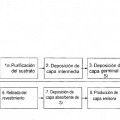

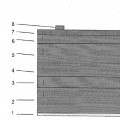

La producción de capas semiconductoras dotadas delgadas para la electrónica y fotovoltaica se realiza actualmente del modo más diverso. Generalmente, el objetivo es realizar estructuras de capas de tipo sándwich a partir de subcapas dotadas de forma diferente. A este respecto se utilizan típicamente varias etapas de procedimiento que construyen secuencialmente las estructuras de capas. Para celdas 15 solares de silicio cristalino, la estructura cristalina es de importancia fundamental para el grado de eficacia que se puede conseguir. Cuanto menor número de defectos tenga el cristal, más sencilla será la producción de celdas solares de alta eficacia.

Son estado de la técnica en el ámbito de las estructuras de capas semiconductoras los procedimientos en los que el semiconductor después de una etapa de deposición todavía se recristaliza 20 sobre la fase líquida para modificar, por ejemplo, la estructura cristalina. Una aplicación de este tipo se da, por ejemplo, en la tecnología "Silicon on Insulator" (SOI) (silicio sobre aislador) o también en el ámbito de las celdas solares de capa delgada de silicio cristalino.

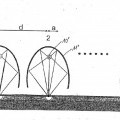

Las celdas solares de capa delgada de silicio cristalino se investigan actualmente en diferentes conceptos. Uno de estos conceptos está representado de forma ilustrativa en la Figura 1. Para la 25 producción de una celda solar representada en la Figura 1 se requieren las etapas de fabricación representadas en la Figura 2. La etapa del procedimiento representada en la Figura 2 de la recristalización de la capa sobre la fase líquida se puede realizar mediante diferentes procedimientos. Uno de estos procedimientos es la fusión por zonas (inglés zone melting recrystallization, ZMR). A este respecto, la capa germinal representada en la Figura 1 se calienta mediante una fuente térmica con forma 30 de líneas o escaneada con forma de líneas de tal forma, que se funde con forma de líneas a lo largo de toda la anchura del sustrato. Esta línea fundida, es decir, la zona de fusión, se estira mediante un movimiento relativo de sustrato y fuente térmica en dirección perpendicular con respecto a la zona de fusión en el plano del sustrato a través de toda la longitud del sustrato. El documento JP-A-60191092 describe un procedimiento de este tipo. 35

Dependiendo de la velocidad de estiramiento y los gradientes de temperatura en los límites de las zonas de fusión se producen cristales que están extendidos en la dirección de estiramiento y tienen diferentes dimensiones. Un objetivo típico de este procedimiento de fusión por zonas es producir cristales en la medida de lo posible grandes y sin defectos. Sin embargo, este objetivo en el caso del uso de un procedimiento de fusión por zonas para la fotovoltaica se opone a las definiciones de objetivo económico 40 para un procedimiento barato. Bajo aspectos económicos, el rendimiento tiene que ser tan alto como sea posible, es decir, al menos 0,1 m2/min, debiéndose mantener al mismo tiempo la alta calidad de cristal posible con velocidades de estiramiento moderadas.

Partiendo de esto era objetivo de la presente invención proporcionar un procedimiento de fusión por zonas en el que el rendimiento del procedimiento de fusión por zonas esté desacoplado de la 45 velocidad de estiramiento y, por tanto, se posibilitaran altas calidades de cristal con un rendimiento al mismo tiempo alto.

Este objetivo se resuelve mediante los procedimientos con las características de las reivindicaciones 1 a 3. En las reivindicaciones 10 a 12 se mencionan usos de acuerdo con la invención. Las demás reivindicaciones dependientes indican perfeccionamientos ventajosos. 50

De acuerdo con la invención se proporciona un procedimiento para la recristalización de estructuras de capas mediante fusión por zonas en el que las zonas de fusión generadas con al menos dos fuentes térmicas con forma de líneas se estiran por la capa mediante un movimiento relativo de las fuentes térmicas con respecto a la capa en dirección perpendicular con respecto a las zonas de fusión con forma de líneas. A este respecto, las zonas de fusión se estiran simultáneamente por toda la capa 55 con solapamiento por áreas de las zonas de fusión con zonas de fusión ya recristalizadas, de tal forma que se posibilita una recristalización sin huecos de la capa.

Es esencial para la invención a este respecto que se conectan varias fuentes térmicas de forma sucesiva o adyacente, sin embargo, mediante un control acertado de la energía calefactora acoplada por unidad de tiempo en las zonas de fusión se realiza un cambio entre fusión por zonas óptima y transporte rápido sin la pérdida de la calidad del cristal obtenida. Este cambio permite resolver el objetivo de acuerdo con la invención.

Preferentemente, el movimiento relativo se posibilita mediante un transporte de la capa. Otra variante preferente prevé que el movimiento relativo de las fuentes térmicas con respecto a la capa se 5 realice mediante un transporte de las fuentes térmicas. Sin embargo, también es posible que se realice un transporte tanto de la capa como de las fuentes térmicas.

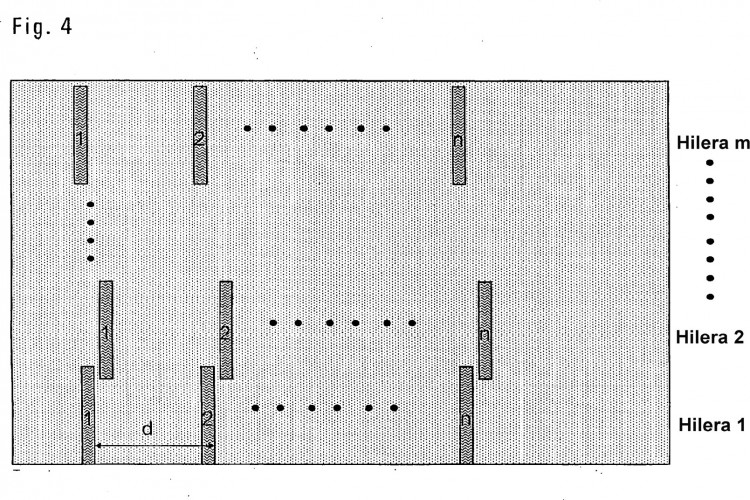

Preferentemente, el procedimiento se realiza de tal forma que las zonas de fusión se solapan en dirección perpendicular con respecto a las zonas de fusión con forma de líneas por áreas con zonas de fusión ya recristalizadas. Para esto se requiere que las al menos dos fuentes térmicas se dispongan de 10 forma sucesiva en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, siendo las distancias entre fuentes térmicas adyacentes igual de grandes. Esto conduce a que se establezca cualquier número de zonas de fusión en forma de cascada de forma sucesiva.

Básicamente, el procedimiento de acuerdo con la invención se puede dividir en una fase de fusión y una fase de transporte. Durante la fase de fusión se realiza el movimiento relativo entre la capa y 15 la fuente térmica precisamente de forma tan rápida que se consigue una configuración óptima de zonas de fusión y recristalización. Durante la fase de transporte se aumenta la velocidad y preferentemente se disminuye la potencia acoplada de las fuentes térmicas, de tal forma que la zona de fusión se colapsa, es decir, ya no está presente o ya no está presente completamente. En este caso es esencial que la capa ya no se funda en todo el corte transversal, de modo que una estructura cristalina existente no se destruya 20 por la zona de fusión. El alineamiento de las fases que se han mencionado conduce a que en la fase de fusión un tramo predefinido de forma aleatoria por el número y la disposición de las fuentes térmicas se rodee por fusión con una calidad de cristal resultante alta y a continuación en la fase de transporte se salte sobre este tramo a excepción de un pequeño solapamiento, sin destruir la alta calidad de cristal conseguida en la fase de fusión. Ya que la fase de transporte se realiza con una velocidad de avance 25 bastante superior que la fase de fusión, se tiene un rendimiento considerablemente mayor del dispositivo de acuerdo con la invención que con el uso de un calefactor de fusión, tal como se conoce por el estado de la técnica.

Con respecto a la realización del procedimiento se prefieren tres variantes.

Según una primera variante de acuerdo con la invención, en una primera fase, es decir, la fase 30 de fusión, las al menos dos zonas de fusión se estiran en dirección perpendicular con respecto a las zonas de fusión con forma de líneas a lo largo de un tramo d+a por la capa. El movimiento relativo de las zonas de fusión se realiza a este respecto de manera simultánea. A este respecto,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la recristalización de estructuras de capas mediante fusión por zonas,

en el que con al menos dos fuentes térmicas se estiran zonas de fusión generadas con forma de líneas por la capa mediante un movimiento relativo de las fuentes térmicas con respecto a la capa en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, estirándose las zonas de fusión 5 simultáneamente por toda la capa con solapamiento por áreas de las zonas de fusión con zonas ya recristalizadas, de tal forma que se garantiza una recristalización sin huecos de la capa,

caracterizado porque

a) en una primera fase (fase de fusión), las al menos dos zonas de fusión se estiran en dirección perpendicular con respecto a las zonas de fusión con forma de líneas simultáneamente a lo largo de 10 un primer tramo d + a y con una velocidad que posibilita una alta calidad de cristal por la capa, representando d la separación entre dos fuentes térmicas adyacentes y a < d y

b) la capa en una segunda fase (fase de transporte) se mueve a lo largo de un segundo tramo (n-1) ⋅ d - b que sigue al primer tramo en dirección perpendicular con respecto a las zonas de fusión con forma de líneas y con una velocidad aumentada con respecto a la primera fase, a la que la capa no 15 se funde, representando n la cantidad de las fuentes térmicas dispuestas de forma sucesiva y eligiéndose b de tal forma que se produce un solapamiento de las zonas de fusión con las zonas ya recristalizadas,

repitiéndose las etapas a) y b) hasta la recristalización sin huecos de la capa.

2. Procedimiento para la recristalización de estructuras de capas mediante fusión por zonas, 20

en el que con al menos dos fuentes térmicas se estiran zonas de fusión generadas con forma de líneas por la capa mediante un movimiento relativo de las fuentes térmicas con respecto a la capa en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, estirándose las zonas de fusión simultáneamente por toda la capa con solapamiento por áreas de las zonas de fusión con zonas ya recristalizadas, de tal forma que se garantiza una recristalización sin huecos de la capa, 25

caracterizado porque

a) en una primera fase (fase de fusión) las al menos dos fuentes térmicas se mueven en dirección perpendicular con respecto a las zonas de fusión con forma de líneas simultáneamente a lo largo de un primer tramo d + a y con una velocidad que posibilita una alta calidad de cristal, representando d la separación entre dos fuentes térmicas adyacentes y a < d y 30

b) las fuentes térmicas se mueven en una segunda fase (fase de transporte) a lo largo de un tramo -(d+a) y la capa en dirección opuesta a esto a lo largo de un tramo n*d+a-b y con una velocidad aumentada con respecto a la primera fase, a la que la capa no se funde, representando n la cantidad de las fuentes térmicas dispuestas de forma sucesiva y eligiéndose b de tal forma que se produce un solapamiento de las zonas de fusión con las zonas ya recristalizadas, 35

repitiéndose las etapas a) y b) hasta la recristalización sin huecos de la capa.

3. Procedimiento para la recristalización de estructuras de capas mediante fusión por zonas,

en el que con al menos dos fuentes térmicas se estiran zonas de fusión generadas con forma de líneas por la capa mediante un movimiento relativo de las fuentes térmicas con respecto a la capa en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, estirándose las zonas de fusión 40 simultáneamente por toda la capa con solapamiento por áreas de las zonas de fusión con zonas ya recristalizadas, de tal forma que se garantiza una recristalización sin huecos de la capa,

caracterizado porque

a) en una primera fase de fusión las al menos dos zonas de fusión se estiran en dirección perpendicular con respecto a las zonas de fusión con forma de líneas simultáneamente a lo largo de 45 un primer tramo d + a y con una velocidad que posibilita una alta calidad de cristal por la capa, representando d la separación entre dos fuentes térmicas adyacentes y a < d,

b) las fuentes térmicas y/o la capa en una segunda fase (fase de transporte) se mueven a lo largo de un segundo tramo n*d+a-b que sigue al primer tramo en dirección perpendicular con respecto a las zonas de fusión con forma de líneas y con una velocidad aumentada con respecto a la primera 50 fase, a la que la capa no se funde, representando n la cantidad de las fuentes térmicas dispuestas de forma sucesiva y eligiéndose b de tal forma que se produce un solapamiento de las zonas de fusión con las zonas ya recristalizadas,

c) en una segunda fase de fusión las al menos dos zonas de fusión se estiran en dirección perpendicular con respecto a las zonas de fusión con forma de líneas simultáneamente a lo largo de un tramo -(d+a) y con una velocidad que posibilita una alta calidad de cristal por la capa, representando d la separación entre dos fuentes térmicas adyacentes y a < d y 5

d) en una segunda fase de transporte, las fuentes térmicas y/o la capa se mueven a lo largo de un segundo tramo de camino n*d+a-b que sigue al primer tramo en dirección perpendicular con respecto a las zonas de fusión con forma de líneas y con una velocidad aumentada con respecto a la primera fase, a la que la capa no se funde, representando n la cantidad de las fuentes térmicas dispuestas de forma sucesiva y eligiéndose b de tal forma que se produce un solapamiento de las 10 zonas de fusión con las zonas ya recristalizadas,

repitiéndose las etapas a), b), c) y d) hasta la recristalización sin huecos de la capa.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque en la fase de transporte se reduce la temperatura de las fuentes térmicas.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque las 15 fuentes térmicas se mueven en la fase de transporte con una velocidad mayor en un factor en el intervalo de 2 a 100 que en a).

6. Procedimiento de acuerdo con una de las reivindicaciones precedentes,

caracterizado porque las fuentes térmicas se disponen de forma adyacente en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, presentando las fuentes térmicas dispuestas de 20 forma adyacente entre sí, respectivamente, un desplazamiento en dirección perpendicular con respecto a las zonas de fusión con forma de líneas, de tal forma que las zonas de fusión generadas por las fuentes térmicas se solapan por áreas.

7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las fuentes térmicas se eligen independientemente entre sí entre el grupo constituido por calefactor de 25 haz de electrones, fuentes de rayo láser, calefactores de tira de grafito, calefactores de lámpara de halógeno, radiadores de IR y radiadores de UV.

8. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la capa está unida con un sustrato.

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque 30 las fuentes térmicas están dispuestas independientemente entre sí en el lado anterior y/o en el lado posterior con respecto a la superficie de la capa y/o del sustrato.

10. Uso del procedimiento de acuerdo con una de las reivindicaciones 1 a 9 para la producción de celdas solares de capa delgada de silicio cristalino.

11. Uso del procedimiento de acuerdo con una de las reivindicaciones 1 a 9 en la tecnología de SOI. 35

12. Uso del procedimiento de acuerdo con una de las reivindicaciones 1 a 9 para el procesamiento de metales, plásticos o adhesivos.

Patentes similares o relacionadas:

PROCEDIMIENTO DE RECARGA DE UNA PIEZA METALICA MICROCRISTALINA O DE SOLIDIFICACION DIRIGIDA, del 23 de Septiembre de 2010, de SNECMA: Procedimiento de recarga de una pieza metálica monocristalina o de solidificación dirigida, de espesor (Ws) inferior a 2 mm, en el cual se aplica sobre la pieza un […]

PROCEDIMIENTO DE RECARGA DE UNA PIEZA METALICA MICROCRISTALINA O DE SOLIDIFICACION DIRIGIDA, del 23 de Septiembre de 2010, de SNECMA: Procedimiento de recarga de una pieza metálica monocristalina o de solidificación dirigida, de espesor (Ws) inferior a 2 mm, en el cual se aplica sobre la pieza un […]

PROCEDIMIENTO DE PREPARACION DE MATERIALES SUPERCONDUCTORES TEXTURADOS OBTENIDOS POR FUSION ZONAL INDUCIDA POR LASER., del 16 de Mayo de 2001, de CONSEJO SUPERIOR INVESTIGACIONES CIENTIFICAS UNIVERSIDAD DE ZARAGOZA: Procedimiento de preparación de materiales superconductores texturados obtenidos por fusión zonal inducida por láser. Se obtienen materiales de las familias […]

PROCEDIMIENTO DE CRISTALIZACIÓN, del 22 de Noviembre de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de cristalización en fase sólida, caracterizado porque incluye las etapas sucesivas siguientes: a) depósito de al menos una capa […]

PROCEDIMIENTO PARA LA PRODUCCION DE ESTRUCTURAS MONOCRISTALINAS, del 16 de Noviembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la producción de estructuras metálicas monocristalinas, piezas metálicas monocristalinas o piezas de trabajo metálicas monocristalinas, […]

PROCEDIMIENTO PARA LA PRODUCCION DE ESTRUCTURAS MONOCRISTALINAS, del 16 de Noviembre de 2007, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la producción de estructuras metálicas monocristalinas, piezas metálicas monocristalinas o piezas de trabajo metálicas monocristalinas, […]

DISPOSITIVO PARA LA FABRICACIÓN DE HILOS DE GRAN VOLUMEN APARENTE, del 16 de Junio de 1961, de MOULINAGE ET RETORDERIE DE CHAVANOZ, SOCIÉTÉ ANONYME: Dispositivo para la fabricación de hilos de gran volúmen aparentemás particularmente de textiles sintéticoscon alargamiento elástico de […]

DISPOSITIVO PARA LA FABRICACIÓN DE HILOS DE GRAN VOLUMEN APARENTE, del 16 de Junio de 1961, de MOULINAGE ET RETORDERIE DE CHAVANOZ, SOCIÉTÉ ANONYME: Dispositivo para la fabricación de hilos de gran volúmen aparentemás particularmente de textiles sintéticoscon alargamiento elástico de […]