PROCEDIMIENTO PARA LA FABRICACIÓN DE SUPERCONDUCTORES DE ALTA TEMPERATURA CRÍTICA ALTAMENTE TEXTURADOS EN FORMA DE BANDA.

Procedimiento para la producción de HTSL en forma de banda a partir de un sustrato metálico,

al menos una capa tampón de óxido de circonio estabilizado con ytrio o circonato de gadolinio u óxido de ytrio o aluminato de lantano o circonato de lantano o titanato de estroncio u óxido de níquel u óxido de cerio o manganato de lantano o rutenato de estroncio, y un HTSL dispuesto sobre la capa tampón, que incluye los siguientes pasos: a) preparación de una solución de revestimiento que contiene un disolvente polar con al menos un grupo hidroxilo libre; b) aplicación de la solución de revestimiento sobre el sustrato metálico; c) secado; d) producción de la capa tampón mediante tratamiento de recocido; y e) aplicación de una capa de HTSL sobre la capa tampón; caracterizado porque como disolvente polar se utiliza ácido propiónico

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/008534.

Solicitante: ZENERGY POWER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HEISENBERGSTRASSE 16 53359 RHEINBACH ALEMANIA.

Inventor/es: BACKER,MICHAEL, SCHLOBACH,BRIGITTE, KNOTH,KERSTIN, SCHUPP-NIEWA,BARBARA, FALTER,MARTINA, HÜHNE,Ruben.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Agosto de 2005.

Clasificación Internacional de Patentes:

- C23C18/06 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 18/00 Revestimiento químico por descomposición ya sea de compuestos líquidos, o bien de soluciones de los compuestos que constituyen el revestimiento, no quedando productos de reacción del material de la superficie en el revestimiento; Deposición por contacto. › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

- C23C18/12C2D

- C23C18/12E

- C23C18/12G4

- C23C18/12J12

Clasificación PCT:

- C04B35/50 C […] › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de compuestos de tierras raras.

- C04B35/624 C04B 35/00 […] › Tratamiento sol-gel.

- C23C18/12 C23C 18/00 […] › caracterizada por la deposición sobre materiales inorgánicos, distintos a los materiales metálicos.

- H01B12/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01B CABLES; CONDUCTORES; AISLADORES; ,o EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES CONDUCTORAS, AISLANTES O DIELECTRICAS (empleo por las propiedades magnéticas H01F 1/00; guías de ondas H01P). › H01B 12/00 Conductores, cables o líneas de transmisión superconductores o hiperconductores (superconductores caracterizados por la técnica de formación de las cerámicas o por su composición cerámica C04B 35/00). › caracterizados por sus formas.

- H01B3/12 H01B […] › H01B 3/00 Aisladores o cuerpos aislantes caracterizados por el material aislante; Empleo de materiales por sus propiedades aislantes o dieléctricas. › cerámicas.

- H01L39/14 H01 […] › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 39/00 Dispositivos que utilizan la superconductividad o la hiperconductividad; Procedimientos o aparatos especialmente adaptados a la fabricación o al tratamiento de estos dispositivos o de sus partes constitutivas (dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común H01L 27/00; superconductores caracterizados por la técnica de formación o por la composición de las cerámicas C04B 35/00; conductores, cables o líneas de transmisión superconductores o hiperconductores H01B 12/00; bobinas o arrollamientos superconductores H01F; amplificadores que utilizan la superconductividad H03F 19/00). › Dispositivos de superconductividad permanente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Campo técnico

La invención se refiere a un procedimiento para la fabricación de superconductores de alta temperatura crítica 5 altamente texturados en forma de banda y a los productos intermedios y finales del procedimiento.

Posteriormente se hace referencia a los documentos D1-D10:

D1: S. Sathyamurthy, M. Paranthaman, H-Y. Zhai, H.M. Christen, P.M. Martin, and A. Goyal, J. Mater. Res., Vol. 17, No. 9, 2002, 2181-2184.

D2: T.G. Chirayil, M. Paranthaman, D.B. Beach, D.F. Lee, A. Goyal, R.K. Williams, X. Cui, D.M. Kroeger, R. 10 Feenstra, D.T. Verebelyi, D.K. Christen, Physica C 336, 2000, 63-69.

D3: S. Sathyamurthy, M. Paranthaman, T. Aytug, B.W. Kang, P.M. Martin, A. Goyal, D.M. Kroeger, D.K. Christen, J. Mater. Res., Vol. 17, No. 6, 2002, 1543-1549.

D4: E. Celik, Y. Akin, W. Sigmund, Y.S. Hascicek, Mat. Sci. Eng. B 106, 2004, 182-190.

D5: M.S. Bhuiyan, M. Paranthaman, S. Sathyamurthy,T. Aytug, S. Kang, D.F. Lee, A. Goyal, E.A. Payzant, and 15 K Salama, Supercond. Sci. Technol. 16, 2003, 1305-1309.

D6: Mutlu, I.H.; Aslanoglu, Z.; El-Kawni, M.I.; Celik, E.; Okuyucu, H.; Akin, Y.; Sigmund, W. and Hascicek, Y.S., Adv. Cryog. Eng. 48B, 2002, 589-594.

D7: High Temperature Superconductivity 1: Materials, A.V. Narlikar (Ed.), Editorial Springer, 2004, 115-167.

D8: DE 101 43 680 Verfahren zur Herstellung von Metallbändern mit hochgradiger Würfeltextur; J. Eikkemeyer, 20 D. Selbmann, R. Opitz.

D9: CN 1 117 879 Metallischer Werkstoff auf Nickelbasis und Verfahren zu dessen Herstellung; J. Eikkemeyer, D. Selbmann, R. Opitz, B. Holzapfel.

D10: DE 1000 05 861 Metallischer Werkstoff auf Nikkelbasis und Verfahren zu dessen Herstellung; J. Eickemeyer, D. Selbmann, R. Opitz, B. Holzapfel. 25

Estado actual de la técnica

Algunos superconductores de cuprato ya son superconductores por encima de la temperatura de ebullición del nitrógeno líquido (77K). Por ello, los superconductores de cuprato también se llaman superconductores de alta temperatura crítica (HTSL). Sin embargo, estos superconductores tienen escasas propiedades mecánicas. Un planteamiento para superar los problemas que esto implica consiste en desarrollar conductores en forma de banda. 30

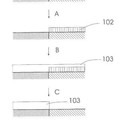

Las bandas conductoras (HTSL en banda o HTSL en forma de banda) consisten en los llamados "Coated Conductors" (conductores revestidos), que presentan una capa funcional superconductora que se aplica sobre un sustrato en forma de banda mediante un procedimiento especial. Como capa funcional se puede utilizar óxido de ytrio-bario-cobre YBa2Cu3Ox (YBCO). En general, estas bandas conductoras presentan una estructura formada por un sustrato metálico, una capa tampón y una capa superconductora (véase la Figura 1). La rentabilidad del proceso de 35 producción está decisivamente determinada por el procedimiento de deposición.

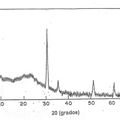

La dificultad principal de la producción de "Coated Conductors" consiste en que la capa superconductora ha de presentar una textura extremadamente alta, es decir debe presentar orientación cristalográfica. Los cristalitos individuales de la capa sólo pueden presentar una desorientación mínima entre sí, ya que lo contrario resulta enormemente perjudicial para las propiedades superconductoras (D7). 40

Para conseguir un grado de textura tan alto se emplean dos métodos de producción diferentes. Ambos métodos tienen en común que, antes de la deposición de la capa superconductora, se produce una capa tampón texturada que transfiere su textura, es decir, su orientación, a la capa superconductora durante la deposición de ésta. En los dos métodos se utilizan sustratos metálicos, ya que sólo así se puede lograr la resistencia necesaria de las bandas conductoras para su posterior utilización en aplicaciones electrotécnicas. En el primer método se parte de un sustrato 45 metálico no texturado, no orientado cristalográficamente, utilizándose la mayoría en muchos casos una aleación Hastelloy (marca comercial). A continuación, sobre este sustrato no texturado se aplica la capa tampón con orientación. Esta deposición orientada sólo puede llevarse a cabo mediante procedimientos de revestimiento físicos, por ejemplo Ion Beam Assisted Deposition (IBAD) (deposición asistida por haz de iones) e Inclined Substrate Deposition (ISF) (deposición sobre sustrato inclinado), en alto vacío. Algunas desventajas decisivas de estos procedimientos consisten 50

en el elevado gasto de equipamiento, por ejemplo para el alto vacío a utilizar, y en las bajas tasas de deposición. En el segundo método, el sustrato metálico se textura previamente mediante procesos especiales de conformación y tratamiento térmico (D8, D9, D10). De este modo, la textura del sustrato se puede transferir a la capa tampón y desde ésta a la capa superconductora. La ventaja de este método consiste en que no es necesario emplear procedimientos de deposición orientada. En este caso se pueden emplear, entre otros, tanto procedimientos físicos, por ejemplo Pulsed 5 Laser Deposition (PLD) (deposición por pulsos láser) y coevaporación térmica (Thermal Co-Evaporation, TCE), como procedimientos químicos por ejemplo Chemical Solution Deposition (CSD) (deposición de solución química) y Metal-Organic Chemical Vapour Deposition (MOCVD) (deposición de vapor de compuestos organometálicos). Para los procedimientos físicos mencionados es aplicable en principio lo dicho en relación con el primer planteamiento de procedimiento, siendo las tasas de deposición de los procedimientos físicos con deposición no orientada claramente 10 superiores.

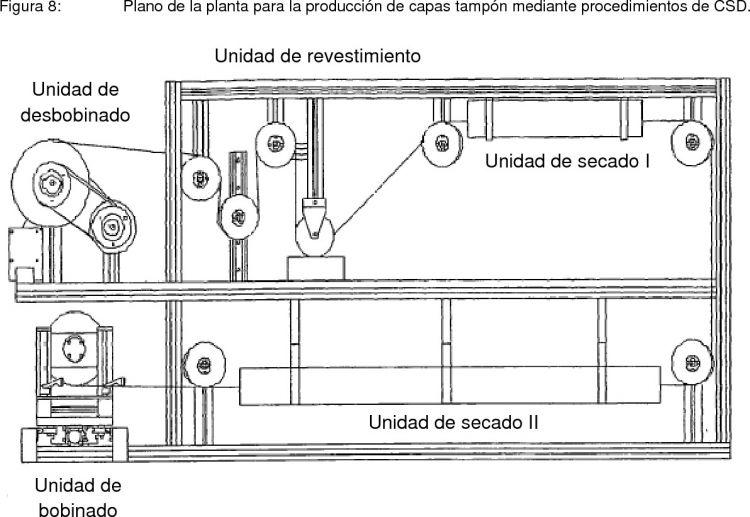

Los procedimientos químicos de revestimiento son especialmente económicos en cuando al coste de la instalación y también los gastos de servicio, ya que trabajan a presión normal, es decir sin alto vacío, y permiten una tasa de deposición mucho mayor. Por ello, a escala mundial, los procedimientos CSD (Chemical Solution Deposition), que a diferencia de los métodos de revestimiento físicos trabajan a presión normal, están en el foco de numerosas 15 investigaciones (D7). En laboratorio, el revestimiento con procedimientos CSD tiene lugar como “dip coating” (revestimiento por inmersión), sumergiéndose el sustrato en una solución y sacándose de la misma, o como “spin coating” (revestimiento por rotación). En este caso se aplican unas gotas de la solución sobre un sustrato y se distribuyen mediante la rotación del sustrato (véase la Figura 2). Para la producción de longitudes mayores, la banda de sustrato se puede pasar a través de una solución de revestimiento y a continuación secar en un horno (D6). La Figura 3 20 muestra una representación esquemática de una instalación de este tipo. La transformación subsiguiente tiene lugar a temperatura elevada.

Desde un punto de vista físico no es posible una arquitectura o sucesión de capas para un Coated Conductor en la que se prescinda de una capa tampón, ya que dicha capa es necesaria principalmente como barrera de difusión. Por un lado, esta capa ha de evitar que durante el tratamiento de recocido final se difundan átomos metálicos del 25 sustrato de la banda metálica (por ejemplo níquel) en el superconductor, lo contaminen y deterioren así las propiedades superconductoras. Por otro lado, esta capa tampón actúa como barrera frente al oxígeno para que, igualmente durante el tratamiento de recocido final, no se pueda difundir nada de oxígeno a través de la capa tampón hasta la banda de sustrato metálico. En la banda de sustrato metálico, el oxígeno produciría una capa límite de óxido metálico que podría conducir a un desconchado de la capa tampón y de la capa superconductora. 30

Debido a las ventajas arriba mencionadas, como procedimiento de producción para Coated Conductors es preferible la utilización de una banda de sustrato metálico texturada (D8) sobre la que se aplican por deposición química una capa tampón y la propia capa superconductora propiamente dicha. Después de cada paso de deposición individual, se lleva a cabo un tratamiento de recocido en el que los materiales depositados cristalizan de tal modo que se adopte la textura de la capa subyacente o del sustrato. 35

Este proceso consiste en el llamado proceso “all-solution” (“todo en solución”), donde, en lo que respecta a los revestimientos, sólo parte de las soluciones de los componentes individuales y de un revestimiento a presión ambiental.

...

Reivindicaciones:

1. Procedimiento para la producción de HTSL en forma de banda a partir de un sustrato metálico, al menos una capa tampón de óxido de circonio estabilizado con ytrio o circonato de gadolinio u óxido de ytrio o aluminato de lantano o circonato de lantano o titanato de estroncio u óxido de níquel u óxido de cerio o manganato de lantano o rutenato de estroncio, y un HTSL dispuesto sobre la capa tampón, que incluye los siguientes pasos: 5

a) preparación de una solución de revestimiento que contiene un disolvente polar con al menos un grupo hidroxilo libre;

b) aplicación de la solución de revestimiento sobre el sustrato metálico;

c) secado;

d) producción de la capa tampón mediante tratamiento de recocido; y 10

e) aplicación de una capa de HTSL sobre la capa tampón;

caracterizado porque como disolvente polar se utiliza ácido propiónico.

2. Procedimiento según la reivindicación 1, caracterizado porque antes del paso (e) se repiten al menos una vez los pasos (a) a (d).

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque al menos una solución de revestimiento contiene 15 2,4-pentanodionato de lantano (III) y 2,4-pentanodionato de circonio (V) disueltos en ácido propiónico.

4. Procedimiento según la reivindicación 3, caracterizado porque la solución de revestimiento tiene una concentración entre 0,04M y 0,5M con respecto al La2Zr2O7.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el tratamiento de recocido del revestimiento se lleva a cabo a temperaturas de 800ºC - 900ºC. 20

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque al menos un revestimiento se lleva a cabo mediante un equipo de inmersión y el sustrato se saca del recipiente de inmersión a una velocidad entre aproximadamente 0,05 cm/s y 0,5 cm/s.

7. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque al menos un revestimiento se lleva a cabo mediante un equipo de revestimiento continuo con un ángulo de salida de entre aproximadamente 20º y 90º y una 25 velocidad de tracción entre aproximadamente 0,05 cm/s y 0,15 cm/s.

8. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque al menos una solución de revestimiento consiste en 2,4-pentanodionato de ytrio (III) disuelto en una mezcla de metoxialcohol y/o acetilacetona y/o metanol y/o isobutilamina, y también del 24% al 100% de ácido propiónico.

9. Procedimiento según la reivindicación 8, caracterizado porque el revestimiento se recuece a una temperatura de 30 aproximadamente 1.000ºC.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque durante la producción de al menos una capa tampón de óxido de cerio se produce óxido de cerio dopado con Gd.

11. Procedimiento para la producción de HTSL en forma de banda con un sustrato metálico, dos capas tampón de La2Zr2O7, una capa tampón de óxido de cerio dopada con gadolinio y al menos una capa de un HTSL, que incluye los 35 siguientes pasos:

a) preparación de una solución de revestimiento que contiene 2,4-pentanodionato de lantano (III) y 2,4-pentanodionato de circonio (IV) disueltos en ácido propiónico;

b) aplicación de la primera solución de revestimiento sobre el sustrato metálico;

c) secado; 40

d) producción de una primera capa tampón de La2Zr2O7 mediante tratamiento de recocido;

e) aplicación de nuevo de la primera solución de revestimiento;

f) secado;

g) producción de una segunda capa tampón de La2Zr2O7 mediante tratamiento de recocido;

h) preparación de una segunda solución de revestimiento basada en una mezcla de acetilacetonato de cerio (III) en 2-metoxietanol y acetilacetonato de Gd (III) en ácido propiónico;

i) aplicación de la segunda solución de revestimiento sobre la segunda capa tampón de La2Zr2O7;

j) secado;

k) producción de una tercera capa tampón de óxido de cerio dopado con gadolinio mediante tratamiento de 5 recocido;

l) aplicación de una capa de HTSL sobre la capa tampón producida en el paso precedente.

12. Procedimiento según la reivindicación 11, caracterizado porque la segunda solución de revestimiento tiene una concentración de 0,1M a 0,4M con respecto al contenido total de CeO2/Gd2O3.

13. Procedimiento para la producción de HTSL en forma de banda con un sustrato metálico, dos capas tampón de 10 La2Zr2O7, una capa tampón de óxido de cerio y al menos una capa de un HTSL, que incluye los siguientes pasos:

a) preparación de una solución de revestimiento que contiene 2,4-pentanodionato de lantano (III) y 2,4-pentanodionato de circonio (IV) disueltos en ácido propiónico;

b) aplicación de la primera solución de revestimiento sobre el sustrato metálico;

c) secado; 15

d) producción de una primera capa tampón de La2Zr2O7 mediante tratamiento de recocido;

e) aplicación de nuevo de la primera solución de revestimiento;

f) secado;

g) producción de una segunda capa tampón de La2Zr2O7 mediante tratamiento de recocido;

h) preparación de una segunda solución de revestimiento basada en una mezcla de acetato de cerio (III) disuelto 20 en ácido propiónico, 2-propanol y acetilacetona;

i) aplicación de la segunda solución de revestimiento sobre la segunda capa tampón de La2Zr2O7;

j) secado;

k) producción de una tercera capa tampón de óxido de cerio mediante tratamiento de recocido;

l) aplicación de una capa de HTSL sobre la capa tampón. 25

14. Procedimiento según la reivindicación 13, caracterizado porque la mezcla de disolventes de la segunda solución de revestimiento consiste al menos en un 50% en ácido propiónico.

15. Procedimiento según la reivindicación 14, caracterizado porque las proporciones de los disolventes consistentes en ácido propiónico, 2-propanol y acetilacetona de la segunda solución de revestimiento son aproximadamente 5:2:1.

16. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el sustrato metálico está 30 texturado.

17. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el sustrato metálico es de níquel puro.

18. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el secado de las soluciones de revestimiento se lleva a cabo al menos a dos temperaturas diferentes, siendo la temperatura inicial inferior a la 35 temperatura de ebullición y la temperatura final superior a la temperatura de ebullición de los disolventes correspondientes.

19. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la solución de revestimiento se calienta antes de la aplicación sobre el sustrato.

20. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se añaden agentes 40 gelificantes y/o humectantes a la solución de revestimiento.

Patentes similares o relacionadas:

Composiciones de marcado con láser y métodos relacionados, del 3 de Junio de 2020, de FERRO CORPORATION: Un método de formación de una marca, un signo, un texto o un diseño sobre un sustrato, comprendiendo el método: proporcionar un sustrato; […]

Método para recubrir parcialmente componentes complejos con componentes catalíticamente activos, del 9 de Mayo de 2012, de SUD-CHEMIE AG: Procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, caracterizado […]

Método para recubrir parcialmente componentes complejos con componentes catalíticamente activos, del 9 de Mayo de 2012, de SUD-CHEMIE AG: Procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, caracterizado […]

COMPONENTES DE MOTOR DE TURBINA CON REVESTIMIENTOS PROTECTORES SIN ALUMINURO QUE CONTIENEN SILICIO Y CROMO Y MÉTODOS PARA FORMAR DICHOS REVESTIMIENTOS PROTECTORES SIN ALUMINURO, del 17 de Noviembre de 2011, de Siemens Aktiengesellschaft MT Coatings, LLC: Un componente de motor de turbina para usar en un motor de turbina de gas, que comprende: un sustrato de superaleación basado en el […]

PROCEDIMIENTO PARA LA FABRICACION DE UN DISPOSITIVO MICROMECANICO., del 16 de Diciembre de 2002, de ROBERT BOSCH GMBH: Procedimiento para la fabricación de un dispositivo micromecánico con las etapas: preparación de un substrato con una región de anclaje […]

IMPLANTE RESORBIBLE CON REVESTIMIENTO DE TITANIO, del 1 de Marzo de 2009, de GFE MEDIZINTECHNIK GMBH: Elemento médico resorbible que puede implantarse en el cuerpo, en particular implante, comprendiendo - un cuerpo básico que consiste al menos en parte de un […]

IMPLANTE RESORBIBLE CON REVESTIMIENTO DE TITANIO, del 1 de Marzo de 2009, de GFE MEDIZINTECHNIK GMBH: Elemento médico resorbible que puede implantarse en el cuerpo, en particular implante, comprendiendo - un cuerpo básico que consiste al menos en parte de un […]

COMBINACIÓN DE CAPAS Y SU PRODUCCIÓN, del 7 de Junio de 2011, de SORTECH AG: Procedimiento para la producción de una combinación de capas que comprende un sustrato de soporte metálico y una capa de silicato con las etapas del procedimiento de a) facilitación […]

COMPOSICION PARA EL TRATAMIENTO DE SUPERFICIES METALICAS, PROCEDIMIENTO DE TRATAMIENTO DE SUPERFICIES METALICAS Y PLACA DE ACERO GALVANIZADO, del 28 de Julio de 2010, de NIPPON PAINT CO., LTD. TAKI CHEMICAL CO., LTD: Una composición para el tratamiento superficial de una placa de acero galvanizado para mejorar la propiedad de prevención de formación de óxido y la adhesión, que comprende […]

PELICULA FINA DE CETI206 MONOCLINICO Y UN PROCESO DE SOL-GEL PARA SU PREPARACION, del 23 de Julio de 2010, de COUNCIL OF SCIENTIFIC AND INDUSTRIAL RESEARCH: Se presenta una película fina de CeTi{sub,2}O{sub,6} y un proceso de sol-gel para la deposición de películas finas de CeTi{sub,2}O{sub,6}, que tiene aplicaciones […]

PELICULA FINA DE CETI206 MONOCLINICO Y UN PROCESO DE SOL-GEL PARA SU PREPARACION, del 23 de Julio de 2010, de COUNCIL OF SCIENTIFIC AND INDUSTRIAL RESEARCH: Se presenta una película fina de CeTi{sub,2}O{sub,6} y un proceso de sol-gel para la deposición de películas finas de CeTi{sub,2}O{sub,6}, que tiene aplicaciones […]