PROCEDIMIENTO PARA FABRICAR UN BASTIDOR DE DEFLECTOR Y DEFLECTOR.

Procedimiento para fabricar un bastidor (6; 13) para un deflector (1) para un automóvil con las etapas de procedimiento siguientes:

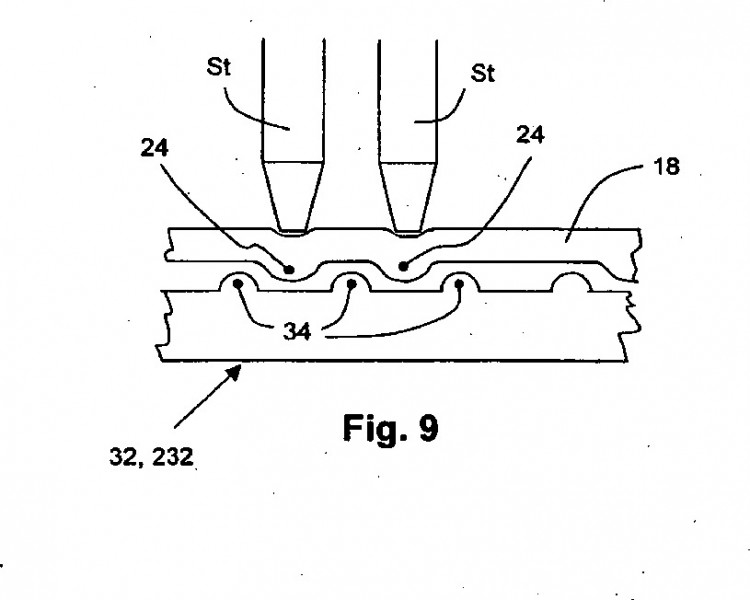

- Se insertan elementos perfilados (30; 130; 219,), que presentan al menos en un extremo, preferentemente en ambos extremos una sección de enchufe (32; 232) saliente, en elementos perfilados huecos (9; 19), - a continuación, mediante la aplicación de energía mecánica sobre una sección perimetral se unen entre sí los elementos perfilados huecos (9; 19) y las secciones de enchufe (32; 232), ejecutando la siguiente etapa de procedimiento: Como mínimo, una sección exterior (18) de un elemento de perfil hueco (9; 19) compuesto, en esencia, de metal es unido a presión con una sección perimetral de modo tal que, de este modo, se produce, como mínimo, una deformación plástica local formando una concavidad (24) que interactúa con la sección de enchufe (32; 232) opuesta, siendo las concavidades (24) producidas en un canal hueco (17) del elemento perfilado hueco (9; 19)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07110857.

Solicitante: FKT GMBH

KÖRBER, STEFAN.

Nacionalidad solicitante: Alemania.

Dirección: SCHREINERSTRASSE 2 85104 PFORRING ALEMANIA.

Inventor/es: Ortel,Andreas, Körber,Stefan.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Junio de 2007.

Clasificación Internacional de Patentes:

- B60J7/22B

Clasificación PCT:

- B60J7/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60J VENTANAS, PARABRISAS, TECHOS AMOVIBLES, PUERTAS O DISPOSITIVOS SIMILARES PARA VEHICULOS; CUBIERTAS PROTECTORAS EXTERNAS AMOVIBLES ESPECIALMENTE ADAPTADAS A VEHICULOS (fijación, suspensión, cierre o apertura de esos dispositivos E05). › B60J 7/00 Techos no fijos; Techos con paneles móviles (B60J 10/00 tiene prioridad; bajo el aspecto de ventanas B60J 1/00; techos fijos B62D 25/06; mecanismos para apertura de batientes E05F 11/00, E05F 15/00). › Deflectores de aire para techos que se abren.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357643_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para fabricar un bastidor de deflector, así como un deflector para un automóvil.

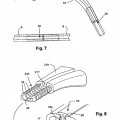

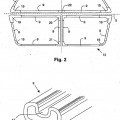

En el estado actual de la técnica se conocen los deflectores para automóviles, en particular, como deflectores de aire en 5 diferentes realizaciones. En particular, en un tipo especial, como el descrito en el documento DE 196 16 448 A1 y el documento DE 100 38 714 A1, el deflector de aire presenta una cubierta que está montada en el automóvil de modo tal, que por medio de ella el habitáculo interior de los asientos traseros está cubierto respecto del exterior. El bastidor de deflector de aire está fabricado, principalmente, de perfiles huecos de aluminio, pegados y/o atornillados entre sí y dispuestos en la cubierta de forma pivotante. En su posición de uso, dicho bastidor sujeta una banda de material plano 10 directamente detrás de los respaldos de los asientos delanteros, para proteger a los pasajeros en los asientos delanteros de molestas corrientes de aire. La cubierta sirve, al mismo tiempo, para fijar en el vehículo el dispositivo deflector de aire. La desventaja de estos deflectores conocidos es que su fabricación es complicada y muy costosa.

Es el objetivo de la presente invención, presentar un deflector para un automóvil y un procedimiento para la fabricación de un deflector con costes reducidos ostensiblemente y una estructura más sencilla. 15

Este objetivo se consigue por medio de las características de las reivindicaciones independientes.

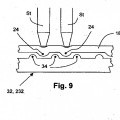

El procedimiento según la invención para la fabricación de un deflector para un automóvil comprende las etapas de procedimiento de, en primer lugar, insertar elementos perfilados con secciones de enchufe en elementos perfilados huecos y, a continuación, desde el perímetro incorporar mecánicamente energía para unir los elementos perfilados entre sí. Con ello, como mínimo, una sección exterior de un elemento perfilado hueco compuesto, esencialmente, de metal es 20 insertado a presión desde el lado perimetral o desde fuera de un modo tal que, consecuentemente, se produce, como mínimo, una deformación plástica local en la sección envolvente con formación de, como mínimo, una concavidad que interactúa con la sección de enchufe insertada, convenientemente con arrastre de forma y, más convenientemente, en una disposición dentada. Con ello se forma, preferentemente, una unión positiva y, más convenientemente, un engrane. Bajo una carga usual, se consigue una unión resistente a la tracción entre los elementos perfilados. 25

Un engrane puede producirse porque las concavidades engranan entre las elevaciones perimetrales de las prolongaciones, estando las elevaciones en las secciones de enchufe del elemento perfilado enchufado conformadas, por ejemplo, en forma de anillos o nervaduras transversales distanciados en sentido longitudinal.

Preferentemente, las concavidades se producen allí donde no son visibles. En este caso, en el elemento perfilado hueco se ofrece un canal hueco para que puedan insertarse los punzones para producir las concavidades. A continuación, 30 mediante la terminación de un labio plástico a colocar a presión en el canal hueco, los puntos de fabricación ya no son visibles, en lo esencial, en el deflector terminado.

El labio plástico mencionado se compone, preferentemente, de un plástico elástico, sujetado en el canal hueco mediante un extremo ensanchado y abajo moldeado a la forma, mínimamente más ancho que la sección transversal de la abertura de entrada del canal hueco. Alternativa y adicionalmente, el labio plástico presenta garfios extendidos 35 longitudinalmente que encajan en el canal hueco en endentaciones longitudinales respectivas. De este modo, se asegura un asiento firme del labio plástico en las ranuras huecas.

Sin más, también es posible producir las deformaciones plásticas deseadas en otros puntos perimetrales de los elementos perfilados huecos.

Un procedimiento particularmente sencillo para la fabricación de un deflector destaca porque el deflector de elementos 40 perfilados es encajado -preferentemente en forma manual- en un alojamiento de una mesa de montaje y, según la invención, al menos varios de los elementos perfilados enchufados son unidos entre sí por sus conexiones de enchufe, en un solo paso de trabajo. Si el deflector se forma de múltiples bastidores parciales -semejante a lo descrito en los documentos DE 196 16 448 A1 y DE 100 38 714 A1 mencionados anteriormente- se ha dispuesto un alojamiento correspondiente para cada uno de estos bastidores parciales. 45

La invención comprende también un deflector para un automóvil, de acuerdo con la reivindicación 5, que puede estar fabricado, en particular, según el procedimiento mencionado anteriormente. Aquí, en particular, es una ventaja si las concavidades engranan entre elevaciones perimetrales de la sección de enchufe del elemento perfilado envuelto.

Ventajosamente, el elemento perfilado hueco y la sección de enchufe del otro elemento perfilado hueco están conformados en U de forma correspondiente entre sí, al menos en su zona de unión, estando dispuestas las 50 concavidades en las depresiones o en el ala inferior de pared de dicha zona en forma de U. Consecuentemente, los puntos de unión entre ambos elementos perfilados son poco llamativos y no perturban.

Para una aún mayor disimulación óptica de las zonas de unión o bien de las concavidades en los canales huecos se ha incorporado, preferentemente, un labio plástico en canales huecos, compenetrados uno en el otro, de ambos elementos

perfilados unidos entre sí. De este modo, también se cubren, eventualmente, junturas menores. Además, se produce una impresión óptica compacta.

Según una forma de realización ventajosa, un perfil de esquina curvado presenta una sección de enchufe, unido por enchufe, soldadura o a presión con un perfil lineal hueco.

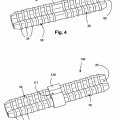

Según una variante ventajosa, los elementos perfilados que presentan las secciones de enchufe salientes están 5 conformados como conectores enchufables semejantes a clavijas, que unen dos elementos perfilados huecos.

Un conector enchufable de este tipo destaca porque tiene una extensión longitudinal exclusivamente lineal y presenta, en cada caso, en sus dos caras frontales una sección de enchufe o prolongación moldeada en forma integral, para la inserción en un extremo hueco del elemento perfilado del deflector. O sea, un conector enchufable de este tipo está construido como una clavija doble (semejante a una espiga de madera). 10

De acuerdo con una forma de realización preferente, el conector enchufable según la invención está fabricado, en lo esencial, de plástico, siendo apropiado, en este caso, un procedimiento de moldeado por inyección.

En una variante ventajosa, el conector enchufable se compone, en lo esencial, de metal y, con ello, preferentemente de aluminio o acero o una aleación. Un conector enchufable de este tipo tiene la ventaja de una gran rigidez.

Un conector enchufable ventajoso destaca porque las prolongaciones presentan, perimetralmente, elevaciones 15 conformadas como nervaduras. Estas están, preferentemente, dispuestas distanciadas entre sí en extensión longitudinal de las prolongaciones, de modo que garantizan una retención en el elemento hueco perfilado sobre un trayecto relativamente grande.

Según una variante, las prolongaciones presentan, perimetralmente, como mínimo, una elevación, conformada como clip. El como mínimo único clip puede clipsarse elásticamente en una entalladura en el extremo hueco del elemento 20 perfilado para conseguir de este modo un asiento firme del conector enchufable.

Según otra variante, las prolongaciones presentan, perimetralmente, como mínimo, una elevación, conformada como pieza plástica elástica. Para conseguir sobre el perímetro una gran superficie de contacto con el elemento hueco perfilado se han dispuesto, preferentemente, una pluralidad de piezas de plástico. Al enchufar, dichas piezas de plástico sirven, preferentemente, como superficies de compresión cauchotadas o elásticas y están fabricadas, por ejemplo, por 25 el procedimiento de moldeo por inyección de dos componentes o separadas y premontadas en forma de boquilla. Pueden ser aplicadas tanto sobre plástico como sobre metal (aluminio, acero, etc.) moldeadas, por ejemplo, como material de conector de enchufe. Además, en esta forma de realización, en el borde de contacto con el elemento perfilado se encuentra dispuesto... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un bastidor (6; 13) para un deflector (1) para un automóvil con las etapas de procedimiento siguientes:

- Se insertan elementos perfilados (30; 130; 219,), que presentan al menos en un extremo, preferentemente en ambos extremos una sección de enchufe (32; 232) saliente, en elementos perfilados huecos (9; 19), 5

- a continuación, mediante la aplicación de energía mecánica sobre una sección perimetral se unen entre sí los elementos perfilados huecos (9; 19) y las secciones de enchufe (32; 232), ejecutando la siguiente etapa de procedimiento:

Como mínimo, una sección exterior (18) de un elemento de perfil hueco (9; 19) compuesto, en esencia, de metal es unido a presión con una sección perimetral de modo tal que, de este modo, se produce, como mínimo, una deformación 10 plástica local formando una concavidad (24) que interactúa con la sección de enchufe (32; 232) opuesta, siendo las concavidades (24) producidas en un canal hueco (17) del elemento perfilado hueco (9; 19).

2. Procedimiento según la reivindicación 1, caracterizado porque las concavidades (24) engranan entre elevaciones perimetrales (34) de las secciones de enchufe (32; 232).

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el o los bastidor(es) (6; 13) se 15 compone(n) de elementos perfilados (9, 19; 219; 30; 130) unidos por enchufe, el o los bastidor(es) (6; 13) se inserta(n) en un alojamiento y al menos varios de los elementos perfilados (9, 19; 219; 30; 130) enchufados son unidos entre sí de acuerdo con una de las reivindicaciones precedentes.

4. Deflector para un automóvil, comprendiendo al menos un bastidor (6; 13) fabricado, en particular, de acuerdo con una de las reivindicaciones de procedimiento precedentes, y una banda de material plano (10) fijada en el bastidor (6; 13), 20 estando el bastidor (6; 13) construido de elementos perfilados (9, 19; 219; 30; 130), estando al menos dos elementos perfilados (9, 19; 219; 30; 130) enchufados entre sí, agarrando en la zona del enchufe en forma circundante un elemento perfilado (30; 130; 219) el otro elemento perfilado (9; 19), caracterizado porque el elemento perfilado (9; 19) circundante presenta en un canal hueco (17) concavidades (24) locales orientadas al interior debido a la compresión mecánica, estando ambos elementos perfilados (9, 19; 219; 30; 130) unidos entre sí, en particular engranados, 25 mediante las concavidades (24).

5. Deflector según la reivindicación 4, caracterizado porque las concavidades (24) engranan entre elevaciones perimetrales (34) de la sección de enchufe (32; 232) del elemento perfilado (30; 130; 219) circundado.

6. Deflector según la reivindicación 4 o 5, caracterizado porque tanto el elemento perfilado hueco (9; 19) como también la sección de enchufe (32; 232) del otro elemento perfilado (30; 130; 219) están conformados en U en forma 30 correspondiente entre sí, al menos en su zona de unión, y porque las concavidades (24) están dispuestas en las depresiones de dichas zonas en forma de U.

7. Deflector según una de las reivindicaciones 4 a 6, caracterizado porque un labio de plástico (25) está incorporado en canales huecos (17; 217), compenetrados uno en el otro, de ambos elementos perfilados (9, 19; 219; 30; 130) unidos entre sí para la disimulación óptica de las concavidades (24). 35

8. Deflector según una de las reivindicaciones 4 a 7, caracterizado porque un perfil de esquina (219) doblado presenta una sección de enchufe (232), enchufada y unida a presión con un perfil lineal hueco (19).

9. Deflector según una de las reivindicaciones 4 a 7, caracterizado porque los elementos perfilados (30; 130) que presentan las secciones de enchufe (32; 232) salientes están conformados como conectores enchufables que unen entre sí dos elementos perfilados huecos (9; 19). 40

Patentes similares o relacionadas:

Automóvil biplaza con un techo abatible y un deflector de aire, del 25 de Junio de 2013, de MAGNA STEYR FAHRZEUGTECHNIK AG & CO. KG: Automóvil biplaza, en particular Cabriolet, con un chasis , dos asientos de vehículo , que presentan unrespaldo y un apoyacabezas […]

Automóvil biplaza con un techo abatible y un deflector de aire, del 25 de Junio de 2013, de MAGNA STEYR FAHRZEUGTECHNIK AG & CO. KG: Automóvil biplaza, en particular Cabriolet, con un chasis , dos asientos de vehículo , que presentan unrespaldo y un apoyacabezas […]

SISTEMA DE TECHO CORREDIZO CON DEFLECTOR DE VIENTO DE UN AUTOMOVIL., del 1 de Abril de 2007, de ROBERT BOSCH GMBH: EN TECHOS CORRERIZOS CONOCIDOS PARA AUTOMOVILES SE CIERRA EL PARABRISAS MEDIANTE CIERRE DE LA TAPA CORRERIZA A TRAVES DE TAPAS QUE HACEN TOPE EN EL BRAZO DE GIRO […]

ALETA REGULABLE., del 16 de Noviembre de 2006, de DR.ING. H.C.F. PORSCHE AKTIENGESELLSCHAFT: Aleta regulable en un derivabrisas que puede ser regulado en una región delantera de una abertura del techo de un vehículo, en donde la aleta puede bascular, a […]

TECHO CORREDIZO DE VARIAS PIEZAS PARA UN VEHICULO AUTOMOVIL., del 16 de Noviembre de 2004, de DR.ING. H.C.F. PORSCHE AKTIENGESELLSCHAFT: Techo corredizo de varias piezas para un automóvil, con una primera pieza (D1) del techo, móvil angularmente, y al menos con una segunda […]

VEHICULO CON UN TECHO CORREDIZO PLEGABLE Y UN ALERON DISPUESTO DELANTEDE ESTE., del 1 de Diciembre de 2002, de VOLKSWAGEN AKTIENGESELLSCHAFT: La invención se refiere a un vehículo con un techo corredizo de tela y un alerón dispuesto en el techo fijo en la zona de su extremo delantero para […]

TECHO CORREDIZO PARA VEHICULOS AUTOMOVILES, CON MENOS RUIDO DE RESONANCIA LA ESTAR ABIERTO., del 16 de Noviembre de 2002, de DAIMLERCHRYSLER AG: LA INVENCION SE REFIERE A UN TECHO SOLAR PARA VEHICULO DE MOTOR CON ATENUACION DE LOS RUIDOS SORDOS. EL TECHO SOLAR COMPRENDE UNA ABERTURA EN EL TECHO Y UNA TAPA DESLIZANTE MOVIL […]

AUTOMOVIL DESCAPOTABLE CON UN MAMPARO CORTAVIENTOS., del , de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: EL CABRIOLET MUESTRA UN MAMPARO DE VIENTO, QUE ESTA DISPUESTO DE FORMA OSCILABLE ALREDEDOR DE UN EJE TRANSVERSAL EN UNA TAPA DE CAJA DE COBERTURA. EN LA POSICION […]

VEHICULO CON UN DEFLECTOR PARA EL VIENTO., del 1 de Diciembre de 1999, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: EL DERIVABRISAS DESCRITO SE CONFIGURA COMO DERIVABRISAS DE RED. SE DISPONE EN EL BORDE DELANTERO DE UNA ABERTURA DE TECHO CORREDIZO Y ES RECORRIDO DE FORMA […]