CARRO O CORREDERA CON MAQUINARIA SEGMENTADA QUE SE MANTIENE CERRADA MEDIANTE UN RESORTE ESTACIONARIO A DISTANCIA.

Una máquina (10) multiestación para forjar, que tiene un frente (11) de matriz estacionario y un carro o corredera oscilante (12) movible en dirección al frente de matriz y alejándose del mismo,

transportando el carro o corredera un portaherramientas (31) en una de las estaciones de trabajo, una caja (37) de herramientas movible en vaivén sobre el portaherramientas en la dirección del movimiento del carro o corredera, segmentos (43) de herramienta portados en la caja (37) de herramientas y movibles entre posiciones abierta y cerrada a lo largo de trayectos respectivos formados por un diámetro interior cónico (41) en la caja (37) de herramientas, siendo más largo el diámetro interior cónico (41) junto a una parte frontal de la caja (37) de herramientas y disminuyendo su tamaño en una dirección saliente de la cara frontal, caracterizada por que una palanca pivotante (46) portada en el carro o corredera (12) tiene una porción que engrana con una superficie opuesta orientada hacia atrás (49) adyacente a una parte posterior de la caja de herramientas, una superficie (59) de pivote en torno a la cual pivota dicha palanca (46), y otra porción (51) sobre una parte de la palanca (46) que se extiende desde la superficie (59) de pivote remota respecto de dicha una porción, un resorte (19) de fuerza elevada montado en el frente (11) de la matriz, estando dispuesto el resorte (19) para aplicar una fuerza de empuje elevada a dicha otra porción (51) de la palanca cuando el carro o corredera (12) está cerca del punto muerto frontal o en el mismo, y dispuesto para evitar la aplicación de dicha fuerza elevada sobre dicha otra porción (51) de la palanca cuando dicho carro o corredera (12) está separado de dicho punto muerto frontal y de las posiciones adyacentes, transfiriendo dicha palanca (46) dicha fuerza de empuje a dicha caja (37) de herramientas para empujar dicha caja (37) de herramientas hacia delante

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09250859.

Solicitante: NATIONAL MACHINERY LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: P.O. BOX 747 TIFFIN, OH 44883-0747 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Hossler,Todd, Rindfuss,Michael W.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Marzo de 2009.

Clasificación Internacional de Patentes:

- B21J13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 13/00 Partes constitutivas de máquinas para forjar, prensar o martillar. › Matrices o sus monturas.

- B21J9/02B

- B21J9/06 B21J […] › B21J 9/00 Prensas para forjar. › Prensas para estampar; Prensas para recalcar.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2363068_T8.pdf

Fragmento de la descripción:

La invención se refiere a máquinas para forjar y, en concreto, a una disposición para mejorar maquinaria segmentada móvil radialmente en dichas máquinas.

Las máquinas multiestación para forjar han demostrado su capacidad de fabricar en masa piezas de forma compleja de manera económica. Utilizando un proceso de forjar progresivo para fabricar una pieza compleja de alambre redondo, existe frecuentemente la necesidad de crear una forma de reloj de arena, es decir dos zonas de bulbo separadas longitudinalmente por una zona intermedia más estrecha que cada zona de bulbo. Para controlar la forma de la pieza, es habitual utilizar maquinaria segmentada que puede cerrarse en la zona estrecha y abrirse lo suficiente para permitir el paso longitudinal de una de las zonas de bulbo. Un problema encontrado a menudo con la maquinaria segmentada es que las fuerzas de presión sobre los segmentos en el proceso de forja, los impulsan a separarse y, a su vez, los empujan hacia atrás sobre aquellos elementos previstos para contraerlos en una posición cerrada o contraída. Las fuerzas de presión involucradas en la acción de forja pueden exceder la capacidad de los segmentos limitadores y los segmentos pueden abrirse ligeramente en el soplado para forjar. Cuando ocurre esto, la precisión de la forma de la pieza se degrada, pueden producirse rebabas de material entre los segmentos y puede acelerarse el desgaste de la maquinaria. Convencionalmente, los segmentos están confinados en un diámetro interior cónico de una caja portamatriz deslizante y la caja portamatriz está forzada por resorte en una dirección que resiste la apertura de los segmentos. Tradicionalmente, los resortes han estado situados por detrás de la caja deslizante. Los resortes ordinarios, incluso cuando son varios y están distribuidos en torno al centro de la matriz, proporcionan una fuerza relativamente pequeña que puede ser inadecuada para resistir las fuerzas de reacción que se producen en las superficies deslizantes de la maquinaria. Un enfoque para solucionar este problema ha sido utilizar una máquina más grande en la que haya disponible más espacio para resortes más grandes. Un enfoque relativamente reciente para incrementar la fuerza de empuje sobre la caja portamatriz ha sido montar un resorte de gas en el frente de la matriz por debajo de la estación de la matriz en cuestión, y transmitir la fuerza del resorte a través de una palanca que multiplica la fuerza del resorte.

En el forjado de algunas piezas complejas, es necesario o deseable utilizar herramientas deslizantes, segmentadas, en el carro o corredera. Esta aplicación de dicha maquinaria segmentada se enfrenta al mismo desafío de empujar la caja de herramientas con fuerza suficiente para impedir el movimiento inverso de la caja y la consiguiente abertura de los segmentos. En general, el espacio disponible en torno a la caja de herramientas en el carro o corredera limita severamente las piezas metálicas, aparte de la maquinaria habitual, y los accesorios relacionados, que pueden ser montados en el carro o corredera. Esta falta de espacio dificulta utilizar los resortes grandes convencionales. Además, típicamente existe insuficiente espacio para montar un resorte de gas o adecuar estructuralmente herrajes de soporte así como una palanca en una estación de trabajo típica en el carro o corredera. Adicionalmente, es deseable minimizar la masa sometida a oscilación en el carro o corredera. Además, cuando un resorte de gas requiere refrigeración por líquido, el suministro de dicho refrigerante a un carro o corredera oscilante es problemático.

La patente de EE. UU. número 3 188 849, en la cual se basa el preámbulo de la reivindicación 1, da a conocer una máquina multiestación para forjar en la cual el carro o corredera en una estación de trabajo tiene elementos de matriz expansibles desde un estado que se mantiene cerrado definiendo una cavidad de matriz en la cual un artículo es recalcado, hasta una posición abierta para la extracción del artículo recalcado.

La presente invención da a conocer una máquina multiestación para forjar, con un frente de matriz estacionario y un carro o corredera oscilante móvil en una dirección acercándose y alejándose del frente de matriz, llevando el carro o corredera un portaherramientas en una de las estaciones de trabajo, una caja de herramientas movible en vaivén en el portaherramientas en la dirección de movimiento del carro o corredera, segmentos de herramienta portados en la caja de herramientas y movibles entre posiciones abiertas y cerradas a lo largo de respectivos trayectos formados por un diámetro interior cónico en la caja de herramientas, siendo el diámetro interior cónico mayor junto a una parte frontal de la caja de herramientas y disminuyendo su tamaño en la dirección alejándose de la cara frontal, caracterizado por que una palanca pivotante soportada en el carro o corredera tiene una porción que acopla con una superficie orientada hacia atrás adyacente a una parte posterior de la caja de herramientas, una superficie de pivote en torno a la cual pivota dicha palanca, y otra porción sobre una parte de la palanca que se extiende desde la superficie de pivote remota desde dicha una porción, un resorte de fuerza elevada montado en el frente de matriz, estando dispuesto el resorte para aplicar una fuerza de empuje elevada a dicha otra porción de palanca cuando el carro o corredera está cerca de un punto muerto o frente al mismo y dispuesto para evitar la aplicación de dicha fuerza elevada sobre dicha otra porción de la palanca cuando dicho carro o corredera está separado de dichas posiciones del punto muerto frontal y adyacentes, transfiriendo dicha palanca dicha fuerza de empuje a dicha caja de herramientas para empujar hacia delante dicha caja de herramientas.

La invención, por lo menos en las realizaciones preferentes, da a conocer una disposición para producir una fuerza de empuje elevada en una caja de herramientas de segmentos deslizantes en el carro o corredera. El elevado nivel de la fuerza obtenida consigue una mejora significativa en la uniformidad dimensional y de la forma de la pieza, mediante una contención esencialmente completa de los segmentos de herramienta. La disposición produce una fuerza de empuje por resorte sobre una caja deslizante soportada en el carro o corredera oscilante, procedente de un resorte fijo en el frente de la matriz. La disposición dada a conocer evita problemas tales como las limitaciones en el tamaño del resorte debido a interferencia física, la masa oscilante añadida, y complicados circuitos de refrigerante líquido, proclives a fallos, que existirían por lo demás si el resorte estuviera montado en el carro o corredera.

Más en concreto, el resorte de empuje es en forma de resorte de nitrógeno gaseoso montado con su eje paralelo al movimiento del carro o corredera. Una palanca pivotante está montada en el carro o corredera en una posición alineada con el eje del resorte de manera que cerca del extremo de la carrera delantera del carro o corredera, un extremo de la palanca es presionado operativamente por el resorte. Cuando este extremo de la palanca es presionado por el resorte, el extremo opuesto de la palanca empuja la caja de segmentos de herramienta hacia delante para sujetar fuertemente los segmentos en su posición cerrada. La disposición dada a conocer con el resorte en una posición estacionaria en el frente de la matriz tiene este componente ocupando un espacio conveniente, disponible, en la máquina que no limita indebidamente su tamaño. Además, el resorte y la palanca pueden estar situados estratégicamente de manera que las fuerzas de reacción necesarias para soportarlos durante un soplado de moldeo son resistidas por la placa del frente de la matriz y la placa de montaje de las herramientas del carro o corredera sin requerir herrajes lo suficientemente fuertes, y correspondientemente voluminosos, para soportar toda la fuerza del resorte. Cuando, preferentemente, el resorte es un resorte de gas tal como un resorte de nitrógeno gaseoso refrigerado líquido, la posición fija del resorte en relación con la estructura de la máquina evita la necesidad de tubos flexibles que de lo contrario serían necesarios si el resorte está soportado en el carro o corredera oscilante.

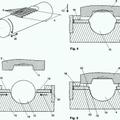

A continuación se describirá mejor la invención a modo de ejemplo haciendo referencia a los dibujos anexos, en los cuales:

la figura 1 es una vista vertical en sección transversal a través del centro de una estación de trabajo de una máquina multiestación para forjar progresiva en un plano paralelo a la dirección del movimiento del carro o corredera; y la figura 2 es una vista isométrica de... [Seguir leyendo]

Reivindicaciones:

1. Una máquina (10) multiestación para forjar, que tiene un frente (11) de matriz estacionario y un carro o corredera oscilante (12) movible en dirección al frente de matriz y alejándose del mismo, transportando el carro o corredera un portaherramientas (31) en una de las estaciones de trabajo, una caja (37) de herramientas movible en vaivén sobre el portaherramientas en la dirección del movimiento del carro o corredera, segmentos (43) de herramienta portados en la caja (37) de herramientas y movibles entre posiciones abierta y cerrada a lo largo de trayectos respectivos formados por un diámetro interior cónico (41) en la caja (37) de herramientas, siendo más largo el diámetro interior cónico (41) junto a una parte frontal de la caja (37) de herramientas y disminuyendo su tamaño en una dirección saliente de la cara frontal, caracterizada por que una palanca pivotante (46) portada en el carro o corredera (12) tiene una porción que engrana con una superficie opuesta orientada hacia atrás (49) adyacente a una parte posterior de la caja de herramientas, una superficie (59) de pivote en torno a la cual pivota dicha palanca (46), y otra porción

(51) sobre una parte de la palanca (46) que se extiende desde la superficie (59) de pivote remota respecto de dicha una porción, un resorte (19) de fuerza elevada montado en el frente (11) de la matriz, estando dispuesto el resorte

(19) para aplicar una fuerza de empuje elevada a dicha otra porción (51) de la palanca cuando el carro o corredera

(12) está cerca del punto muerto frontal o en el mismo, y dispuesto para evitar la aplicación de dicha fuerza elevada sobre dicha otra porción (51) de la palanca cuando dicho carro o corredera (12) está separado de dicho punto muerto frontal y de las posiciones adyacentes, transfiriendo dicha palanca (46) dicha fuerza de empuje a dicha caja

(37) de herramientas para empujar dicha caja (37) de herramientas hacia delante.

2. Una máquina para forjar como la definida en la reivindicación 1, en la que dicho resorte (19) de fuerza elevada está dispuesto para aplicar su fuerza a dicha palanca (46) a través de una varilla de empuje (53) portada en dicho carro o corredera (12).

3. Una máquina para forjar como la definida en la reivindicación 2, en la que dicha varilla de empuje (53) está dispuesta directamente en la vertical bajo un eje longitudinal (14) de dicha estación de trabajo.

4. Una máquina para forjar como la definida en cualquier reivindicación precedente, en la que dicha fuerza de resorte es soportada por dicho frente (11) de la matriz a través de fuerzas compresivas aplicadas por dicho resorte

(19) a dicho frente (11) de la matriz.

5. Una máquina para forjar como la definida en la reivindicación 4, en la que dicho resorte es un resorte (19) de gas.

6. Una máquina para forjar como la definida en la reivindicación 5, en la que dicho resorte (19) de gas es una unidad refrigerada por líquido.

7. Una máquina para forjar como la definida en la reivindicación 5 o la reivindicación 6, en la que dicho resorte (19) de gas aplica su fuerza a dicha palanca (46) a través de una varilla de empuje (53).

8. Una máquina para forjar como la definida en la reivindicación 7, en la que dicha varilla de empuje (53) está dispuesta en paralelo a un eje longitudinal de dicha estación de trabajo.

9. Una máquina para forjar como la definida en la reivindicación 8, en la que dicha palanca (46) está orientada verticalmente en general.

Patentes similares o relacionadas:

Método para densificar y dimensionar un cuerpo sinterizado, del 19 de Febrero de 2020, de Diamet Corporation: Método para comprimir y dimensionar un cuerpo sinterizado obtenido sinterizando una pieza compacta de un polvo metálico para densificar una superficie del cuerpo […]

Sistema y procedimiento para el prensado en caliente de artículos metálicos, del 2 de Julio de 2019, de Hydromec S.r.l: Sistema para el prensado en caliente de artículos metálicos, especialmente en latón o aluminio, que comprende: - una máquina de prensado en caliente que tiene una carcasa […]

Matriz de forjado en caliente, del 23 de Abril de 2019, de HITACHI METALS, LTD.: Un matriz de forjado en caliente para el forjado en caliente en matriz cerrada de discos de turbina y discos de motores a reacción de aviones de aleación […]

Recubrimiento de alto rendimiento para formación de metal en frío de acero de alta resistencia, del 22 de Abril de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Recubrimiento depositado sobre una superficie de sustrato de una herramienta de formación de metal o miembro de formación de metal para conformado en […]

Elemento recubierto con excelentes propiedades de deslizamiento, del 13 de Junio de 2018, de HITACHI METALS, LTD.: Un elemento recubierto con excelentes propiedades deslizantes que tiene una película dura sobre una superficie de trabajo, incluyendo la película dura: […]

DISPOSITIVO PARA ALIGERAR EL PESO DE COMPONENTES DE VEHÍCULOS, del 30 de Noviembre de 2017, de CIE AUTOMOTIVE, S.A.: El dispositivo para aligerar el peso de componentes de vehículos comprende un utillaje provisto de una huella donde se forma el componente […]

Procedimiento para la fabricación de elementos de cuerpo hueco así como útil compuesto consecutivo para la realización del procedimiento, del 26 de Abril de 2017, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fabricar elementos de cuerpo hueco (21, 21'), tales como elementos de tuerca, para el montaje en piezas constructivas que constan habitualmente de chapa , […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]