CABEZAL DE EXTRUSIÓN PARA MOLDEAR POR SOPLADO CUERPOS HUECOS CON UN SISTEMA PARA LA DISTRIBUCIÓN DEL GROSOR DE LAS PAREDES DEL MACARRÓN.

Cabezal (1) de extrusión para moldear por soplado cuerpos huecos que comprende:

- un cuerpo (2) que define en su interior una cámara sustancialmente cilíndrica; - un émbolo de presión (3) que tiene una forma sustancialmente cilíndrica y dispuesto axialmente dentro de dicha cámara cilíndrica del cuerpo definiendo un intersticio (4) cilíndrico entre la superficie de lado exterior del émbolo de presión y la superficie de lado interior del cuerpo, a través del cual puede fluir el material de plástico fundido alimentado mediante una prensa extrusora; - una abertura (6) de boquilla dispuesta en el extremo inferior del cuerpo (2); y - una parte (30) inferior del émbolo (3) de presión dispuesta dentro de dicha abertura (6) de boquilla definiendo un intersticio (10) anular que se comunica con dicho intersticio (4) cilíndrico para extraer el macarrón tubular desde dicho cabezal de extrusión, estando dicho cabezal de extrusión caracterizado porque comprende: - un pistón (20) que soporta por debajo una pieza (40) de inserción de ovalado que tiene una forma sustancialmente anular y cuyo borde (48) inferior es asimétrico, que presenta partes (48a, 48a') con perfil convexo y partes (48b, 48b') con perfil cóncavo, estando dicho pistón montado de manera deslizante axialmente dentro de una cámara (32) formada en dicha parte (30) inferior del émbolo de presión y abierta hacia abajo, de modo que dicho pistón puede pasar de una posición retraída, de reposo, en la que el borde (48) inferior de la pieza de inserción de ovalado está dentro de dicha cámara (32) de la parte inferior del émbolo de presión, a una posición extraída, de trabajo, en la que el borde (48) inferior de dicha pieza de inserción de ovalado sobresale por debajo con respecto al borde (38) inferior de dicha parte inferior del émbolo de presión

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05011906.

Solicitante: UNILOY MILACRON S.R.L.

Nacionalidad solicitante: Italia.

Dirección: VIA ALESSANDRINI, 43 20013 MAGENTA (MI) ITALIA.

Inventor/es: BERTOLOTTI,GIANLUCA.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Junio de 2005.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C47/22

- B29C47/92D2

Clasificación PCT:

- B29C47/22

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere al sector de las máquinas de moldeo por soplado de materiales poliméricos con un cabezal de extrusión según la reivindicación 1 y 8.

Uno de los principales problemas que surgen en el moldeo por soplado de cuerpos huecos es la correcta distribución radial del polímero que forma la pieza final. Dicho problema es mucho más evidente siempre que la pieza producida no presenta simetría cilíndrica, o bien cuando los radios de curvatura del fondo del producto soplado son pequeños.

De hecho, cuando un macarrón tubular que tiene un grosor constante se sopla dentro del molde, se observa que el material semifundido se distribuye de manera no uniforme en el molde. Como resultado, la pieza final presentará algunas partes de pared excesivamente delgadas y otras partes de pared excesivamente gruesas. Para garantizar una cierta estabilidad dimensional y resistencia de la pieza acabada, es necesario aumentar el peso del producto para obtener un mayor grosor en todas las paredes, con el resultado de un desperdicio excesivo de material.

Con el fin de resolver, al menos en parte, dichos inconvenientes se conocen sistemas, tales como el descrito en el documento EP 1.004.423 presentado a nombre de Feuerherm Harald, que intervienen en la formación del macarrón dentro del cabezal de extrusión para obtener a partir del cabezal un macarrón deformado en una dirección preestablecida. De este modo, el posterior moldeo por soplado del macarrón distribuye el grosor de las paredes uniformemente. La deformación del macarrón se obtiene interviniendo sobre el mandril o macho dispuesto dentro del cabezal de extrusión, concretamente sustituyendo el mandril o provocando una deformación del faldón externo del mandril mediante placas previstas para ello.

El documento DE 91 12 621 U1 da a conocer, según el preámbulo de la reivindicación 1, un cabezal de extrusión para moldear por soplado cuerpos huecos que comprende:

- un cuerpo que define en su interior una cámara cilíndrica;

- un émbolo de presión cilíndrico, dispuesto axialmente dentro de la cámara cilíndrica del cuerpo;

- una abertura de boquilla dispuesta en el extremo inferior del cuerpo, disponiéndose una parte inferior del émbolo de presión dentro de dicha abertura de boquilla, definiendo dicha parte inferior del émbolo de presión en su interior una cámara abierta hacia abajo; y,

- un pistón, que soporta por debajo una pieza de inserción, montada de manera deslizante axialmente dentro de la cámara abierta hacia abajo.

La finalidad de la presente invención es eliminar los inconvenientes de la técnica conocida proporcionando un cabezal de extrusión para moldear por soplado cuerpos huecos que permitirá garantizar una distribución uniforme del grosor en las paredes de la pieza soplada.

Otra finalidad de la invención es proporcionar un cabezal de extrusión de este tipo que sea extremadamente versátil y que esté diseñado para usarse en diferentes tipos de producción sin necesidad de cambios estructurales.

Las finalidades anteriores se consiguen según la invención con el cabezal de extrusión cuyas características se enumeran en la reivindicación 1 independiente adjunta.

Realizaciones ventajosas de la invención aparecen en las reivindicaciones dependientes.

El cabezal de extrusión para moldear por soplado cuerpos huecos según la invención comprende un cuerpo que define en su interior una cámara sustancialmente cilíndrica. Axialmente dispuesto dentro de la cámara del cuerpo hay un émbolo de presión que tiene una forma sustancialmente cilíndrica definiendo un intersticio cilíndrico entre la superficie de

lado exterior del macho o mandril y la superficie de lado interior del cuerpo, a través del cual puede fluir el material de plástico fundido alimentado mediante una prensa extrusora.

Una abertura de boquilla está dispuesta en el extremo inferior del cuerpo definiendo la conformación de la superficie de lado exterior del macarrón.

Una parte inferior del macho se dispone dentro de la abertura de boquilla definiendo un intersticio anular que se comunica con el primer intersticio cilíndrico para extraer el macarrón tubular desde el cabezal de extrusión.

La principal característica de la invención según la parte caracterizadora de la reivindicación 1 viene representada por el hecho de que el cabezal de extrusión comprende además un pistón que soporta, por debajo, una pieza de inserción de ovalado. El pistón está montado de manera deslizante axialmente dentro de una cámara formada en la parte inferior del macho y abierta hacia abajo. De este modo, el pistón puede moverse desde una posición retraída, de reposo, en la que el borde inferior de la pieza de inserción de ovalado está situado dentro de la cámara de la parte inferior del macho, a una posición extraída, de trabajo, en la que el borde inferior de la pieza de inserción de ovalado sobresale por debajo con respecto al borde inferior de la parte inferior del macho.

De este modo, el borde inferior de la pieza de inserción de ovalado que sobresale por debajo de la parte inferior del macho permite un ajuste de la distribución radial de la superficie interna del polímero. Puesto que el borde inferior de la pieza de inserción de ovalado es asimétrico, mientras que el borde inferior de la abertura de boquilla es simétrico, habrá una distribución apropiada del grosor del macarrón, de acuerdo con los requisitos de producción y el posterior proceso de moldeo por soplado en el molde.

Las ventajas de la invención son claramente evidentes

porque permite, a través del control del movimiento del

pistón, un ajuste del desplazamiento de la pieza de inserción de ovalado de acuerdo con los requisitos de producción.

Características adicionales de la invención se pondrán de manifiesto de manera más clara a partir de la descripción detallada siguiente, con referencia a sus realizaciones, que se proporcionan meramente a modo de ejemplo no limitativo y se ilustran en los dibujos adjuntos, en los que:

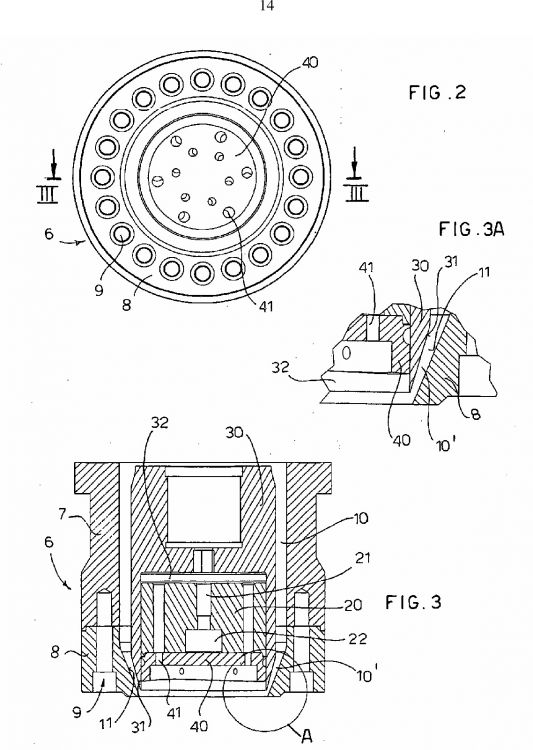

la figura 1 es el esquema en alzado lateral de un cabezal de extrusión completo según la invención;

la figura 1A es un detalle ampliado rodeado por el círculo A de la figura 1;

la figura 2 es una vista en planta desde debajo de la abertura de boquilla del cabezal de extrusión de la figura 1;

la figura 3 es una vista axial en sección transversal tomada según el plano de corte III-III de la figura 2 de la abertura de boquilla del cabezal de extrusión de la figura 1;

la figura 3A es una ampliación del detalle rodeado por el círculo A de la figura 3;

la figura 4 es una vista en planta desde debajo de una pieza de inserción de ovalado del cabezal de extrusión de la figura 1;

la figura 5 es una vista lateral de la pieza de inserción de ovalado de la figura 4;

la figura 5A es una vista lateral de la pieza de inserción de ovalado tomada según la dirección de la flecha A de la figura 5;

la figura 6 es una vista lateral de la parte inferior del cabezal de la figura 1, cuando el macho del cabezal de extrusión está en la posición elevada, de trabajo, y el pistón de la pieza de inserción de ovalado está en la posición retraída, de reposo;

la figura 6A es una ampliación del detalle rodeado por el círculo A de la figura 6;

la figura 7 es una vista axial en sección transversal

tomada según el plano de corte VII-VII de la figura 6;

la figura 7A es una ampliación del detalle rodeado por el círculo A de la figura 7;

la figura 8 es una vista lateral de la parte inferior del cabezal de la figura 1, cuando el macho del cabezal de extrusión está en la posición elevada, de trabajo, y el pistón de la pieza de inserción de ovalado está en la posición extraída, de trabajo;

la figura 8A es una ampliación del detalle rodeado por el círculo A de la figura 8;

la figura 9 es una vista axial en sección transversal tomada según el plano de corte IX-IX de la figura 8;

la figura 9A es una ampliación del detalle rodeado por el círculo A de la figura 9;

la figura 10 es una vista lateral de la parte inferior del cabezal de la figura 1, cuando el...

Reivindicaciones:

1. Cabezal (1) de extrusión para moldear por soplado cuerpos huecos que comprende: -un cuerpo (2) que define en su interior una cámara sustancialmente cilíndrica; -un émbolo de presión (3) que tiene una forma sustancialmente cilíndrica y dispuesto axialmente dentro de dicha cámara cilíndrica del cuerpo definiendo un intersticio (4) cilíndrico entre la superficie de lado exterior del émbolo de presión y la superficie de lado interior del cuerpo, a través del cual puede fluir el material de plástico fundido alimentado mediante una prensa extrusora; -una abertura (6) de boquilla dispuesta en el extremo inferior del cuerpo (2); y -una parte (30) inferior del émbolo (3) de presión dispuesta dentro de dicha abertura (6) de boquilla definiendo un intersticio (10) anular que se comunica con dicho intersticio (4) cilíndrico para extraer el macarrón tubular desde dicho cabezal de extrusión, estando dicho cabezal de extrusión caracterizado porque comprende: -un pistón (20) que soporta por debajo una pieza (40) de inserción de ovalado que tiene una forma sustancialmente anular y cuyo borde (48) inferior es asimétrico, que presenta partes (48a, 48a') con perfil convexo y partes (48b, 48b') con perfil cóncavo, estando dicho pistón montado de manera deslizante axialmente dentro de una cámara (32) formada en dicha parte (30) inferior del émbolo de presión y abierta hacia abajo, de modo que dicho pistón puede pasar de una posición retraída, de reposo, en la que el borde (48) inferior de la pieza de inserción de ovalado está dentro de dicha cámara (32) de la parte inferior del émbolo de presión, a una posición extraída, de trabajo, en la que el borde

(48) inferior de dicha pieza de inserción de ovalado sobresale por debajo con respecto al borde (38) inferior de dicha parte inferior del émbolo de presión.

2. Cabezal (1) de extrusión según la reivindicación 1, caracterizado porque dicha pieza (40) de inserción tiene dos partes (48a, 48a') con perfil convexo dispuestas en posiciones diametralmente opuestas y dos partes (48b, 48b') con perfil cóncavo dispuestas en posiciones diametralmente opuestas.

3. Cabezal (1) de extrusión según la reivindicación 2, caracterizado porque cada una de dichas partes (48a, 48a', 48b, 48b') con perfiles convexo y cóncavo tiene la forma de un arco de círculo que subtiende un ángulo de 90°.

4. Cabezal (1) de extrusión según una cualquiera de las reivindicaciones anteriores, caracterizado porque dicho pistón (20) está conectado a un vástago (25), que atraviesa axialmente dicho émbolo (3) de presión, para accionarse en traslación mediante un actuador (26) dispuesto en la parte superior de dicho cabezal (1) de extrusión.

5. Cabezal (1) de extrusión según una cualquiera de las reivindicaciones anteriores, caracterizado porque dicho émbolo (3) de presión está montado axialmente en traslación dentro de dicho cuerpo (2) del cabezal para pasar de una posición elevada, de trabajo, en la que dicho intersticio (10, 10') anular formado entre la parte (30) inferior del émbolo de presión y la abertura

(6) de boquilla se mantiene abierto, y una posición descendida, de reposo, en la que dicho intersticio (10, 10') anular formado entre la parte (30) inferior del émbolo de presión y la abertura (6) de boquilla está cerrado.

6. Cabezal (1) de extrusión según una cualquiera de las reivindicaciones anteriores, caracterizado porque dicha

abertura de boquilla comprende una parte (8) inferior, que tiene una superficie (11) de lado interior de sección decreciente con un radio que disminuye hacia abajo, y porque dicha parte (30) inferior del émbolo de presión comprende una superficie (31) de lado exterior de sección decreciente con un diámetro que disminuye hacia debajo de manera que se crea una restricción (10') de dicho intersticio (10) anular para el paso del material de plástico fundido.

7. Método para controlar el grosor de las paredes de un macarrón que sale de un cabezal (1) de extrusión según una cualquiera de las reivindicaciones anteriores, comprendiendo el método las siguientes etapas: -alimentar el material fundido en el cabezal (1) de extrusión; y -descender un pistón (20) que soporta una pieza (40) de inserción de ovalado que tiene una forma sustancialmente anular y cuyo borde (48) inferior es asimétrico, que presenta partes (48a, 48a') con perfil convexo y partes (48b, 48b') con perfil cóncavo, dispuesto en una cámara

(32) formada en la parte (30) inferior del émbolo (3) de presión del cabezal de extrusión, de modo que el borde

(48) inferior asimétrico de la pieza (40) de inserción de ovalado sobresale por debajo con respecto al borde

(38) inferior de dicha parte (30) inferior del émbolo de presión, para ovalar la parte interna del macarrón que sale dicho cabezal de extrusión.

Patentes similares o relacionadas:

Procedimiento de moldeo por extrusión y soplado para recipientes plásticos, en particular para botellas plásticas, del 20 de Septiembre de 2017, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Procedimiento de moldeo por extrusión y soplado para recipientes plásticos, en particular para botellas plásticas, en donde un tubo flexible […]

Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado y cabezal de extrusión múltiple para realizar el procedimiento, del 22 de Febrero de 2017, de FEUERHERM, HARALD: Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado, en el que se extruyen al mismo tiempo unas preformas tubulares desde al menos […]

Herramienta de extrusión para la fabricación de preformas tubulares, del 4 de Enero de 2017, de FEUERHERM, HARALD: Herramienta de extrusión para la generación de preformas tubulares con un mandril , un cuerpo de tobera , un inserto de tobera anular […]

Cabeza de extrusión para la fabricación de cuerpos huecos, del 20 de Julio de 2016, de Gross, Heinz: Cabeza de extrusión para extrusionadoras de plástico, especialmente para la fabricación de preformas para recipientes soplados, que presenta dos piezas […]

Tapón de refrigeración alineable para extrusora, del 26 de Agosto de 2015, de LUPKE, MANFRED ARNO ALFRED: Aparato de moldeo para formar una tubería de pared doble, que comprende una extrusora , un cabezal de extrusión y unos bloques del molde […]

Tapón de refrigeración alineable para extrusora, del 26 de Agosto de 2015, de LUPKE, MANFRED ARNO ALFRED: Aparato de moldeo para formar una tubería de pared doble, que comprende una extrusora , un cabezal de extrusión y unos bloques del molde […]

Cabezal extrusor así como procedimiento de extrusión, del 19 de Agosto de 2013, de KAUTEX MASCHINENBAU GMBH: Cabezal extrusor para la fabricación de una preforma de varias capas en forma de manguera de un materialtermoplástico reblandecido, con por lo menos una banda de visualización […]

Cabezal extrusor así como procedimiento de extrusión, del 19 de Agosto de 2013, de KAUTEX MASCHINENBAU GMBH: Cabezal extrusor para la fabricación de una preforma de varias capas en forma de manguera de un materialtermoplástico reblandecido, con por lo menos una banda de visualización […]

EXTRUSOR ANULAR, del 17 de Mayo de 2011, de VMI - AZ EXTRUSION GMBH: Extrusor anular para extrudir una masa , en especial, una mezcla de caucho, junto con soportes resistentes, habiéndose dispuesto sensiblemente […]

EXTRUSOR ANULAR, del 17 de Mayo de 2011, de VMI - AZ EXTRUSION GMBH: Extrusor anular para extrudir una masa , en especial, una mezcla de caucho, junto con soportes resistentes, habiéndose dispuesto sensiblemente […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCIÓN DE ENVASES DE PLÁSTICO, del 6 de Septiembre de 2011, de MAUSER-WERKE GMBH: Cabeza de extrusión para la fabricación de cuerpos huecos de plástico de varias capas moldeados por soplado, con una carcasa , en la que están previstas dos […]