USO DE COMPOSICIONES DE MAGNESIO Y COBRE PARA LA EVAPORACION DE MAGNESIO.

Uso de composiciones de magnesio y cobre para la evaporación de magnesio en la fabricación de pantallas orgánicas de emisión de luz (OLED),

en el que dichas composiciones contienen hasta un 43,34% en peso de magnesio

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2007/000181.

Solicitante: SAES GETTERS S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE ITALIA, 77,20020 LAINATE (MILANO).

Inventor/es: GALLITOGNOTTA,ALESSANDRO, CATTANEO,LORENA, BONUCCI,ANTONIO, PIROLA,SIMONA.

Fecha de Publicación: .

Fecha Concesión Europea: 12 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C22C23/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 23/00 Aleaciones basadas en magnesio. › con aluminio como constituyente que sigue al que está en mayor proporción.

- C22C9/00 C22C […] › Aleaciones basadas en cobre.

- C23C14/14 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Material metálico, boro o silicio.

- C23C14/24A

- C23C14/26 C23C 14/00 […] › por calentamiento de la fuente por inducción o por resistencia.

Clasificación PCT:

- C23C14/24 C23C 14/00 […] › Evaporación en vacío.

- C23C14/26 C23C 14/00 […] › por calentamiento de la fuente por inducción o por resistencia.

- H01J19/066 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01J TUBOS DE DESCARGA ELECTRICA O LAMPARAS DE DESCARGA ELECTRICA (espinterómetros H01T; lámparas de arco, con electrodos consumibles H05B; aceleradores de partículas H05H). › H01J 19/00 Detalles de tubos de vacío de los tipos cubiertos por el grupo H01J 21/00. › con metales o aleaciones como material emisivo.

- H01L51/50 H01 […] › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 51/00 Dispositivos de estado sólido que utilizan materiales orgánicos como parte activa, o que utilizan como parte activa una combinación de materiales orgánicos con otros materiales; Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dichos dispositivos o de sus partes constitutivas (dispositivos consistentes en una pluralidad de componentes formados en o sobre un sustrato común H01L 27/28; dispositivos termoeléctricos que utilizan material orgánico H01L 35/00, H01L 37/00; elementos piezoeléctricos, magnetoestrictivos o electroestrictivos que utilizan material orgánico H01L 41/00). › especialmente adaptados para la emisión de luz, p. ej. diodos emisores de luz orgánicos (OLED) o dispositivos emisores de luz poliméricos (PLED) (láseres de semiconductores orgánicos H01S 5/36).

- H05B33/26 H […] › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 33/00 Fuentes de luz electroluminiscente. › caracterizadas por la composición o la disposición del material conductor utilizado como electrodo.

Fragmento de la descripción:

Uso de composiciones de magnesio y cobre para la evaporación de magnesio.

La presente invención se refiere al uso de composiciones de magnesio y cobre para la evaporación de magnesio en la fabricación de pantallas orgánicas de emisión de luz (OLED).

El magnesio ha encontrado recientemente un nuevo sector de aplicación en la producción de pantallas OLED (pantallas orgánicas de emisión de luz) y en las denominadas "OLED de emisión superior", designadas de forma abreviada en el sector como TOLED.

Muy en síntesis, una pantalla OLED está constituida por una capa doble o una capa múltiple de diferentes materiales orgánicos, comprendida entre dos series de electrodos perpendiculares entre sí, estando formada una serie por cátodos y una serie por ánodos. Este ensamblaje está alojado en un recipiente cerrado herméticamente, que está provisto de, como mínimo, una cara transparente, que es la zona donde se muestra la imagen. Para una descripción en detalle de la estructura y del funcionamiento de las pantallas OLED, se puede hacer referencia, por ejemplo, a la Patente de Estados Unidos 6.013.384, mientras que para el caso específico de la configuración TOLED, se puede hacer referencia a la Patente de Estados Unidos 6.770.502.

En las OLED se usa magnesio en aleación con plata con el fin de producir los cátodos, dispuestos tal como se da a conocer en la Patente de Estados Unidos 6.255.774 (aunque este último se refiere a cátodos fabricados de metales alcalinos, en particular de litio) o en el artículo "Dispositivos orgánicos transparentes de emisión de luz apilados. I. Principios de diseño y electrodos compuestos transparentes" por G. Gu y otros, publicado en J. Appl. Phys. 86, 8, 4067 (1999).

La producción de depósitos que contienen magnesio se realiza mediante evaporación del elemento y condensación del mismo sobre las partes precisas de la OLED (en particular, en la solicitud mencionada se recurre a la evaporación conjunta de magnesio y plata).

La evaporación de magnesio puede realizarse a partir de fuentes de metal puro, pero ésta muestra algunas desventajas. De hecho, el magnesio metálico es bastante reactivo frente a los gases atmosféricos y a la humedad. Compuestos de posible formación tras la exposición del magnesio al aire, tales como los óxidos, los hidróxidos o los carbonatos, hacen menos reproducible la evaporación del elemento y darían como resultado la contaminación por oxígeno y carbono de los depósitos formados. En consecuencia, el uso de magnesio puro requiere un tratamiento constante en una atmósfera controlada, lo que dificulta las operaciones de transporte, almacenamiento y las preliminares al uso. Por lo tanto, es preferible no usar magnesio en su forma de metal puro, sino en forma de sus composiciones estables al aire a temperatura ambiente.

La publicación nº JP-47-044415 de la solicitud de Patente japonesa examinada da a conocer un sistema para la evaporación de magnesio, basado en el uso de aleaciones de magnesio y aluminio, y en particular en composiciones que contienen fases beta y gamma en el diagrama de fases Al-Mg. No obstante, la evaporación de magnesio a partir de estas aleaciones es muy sensible a las variaciones de temperatura y su velocidad es, así, difícil de controlar, en particular durante las etapas iniciales. Además, los análisis químicos realizados a películas evaporadas a partir de estas aleaciones han determinado la presencia de aluminio, aunque en pequeñas cantidades, lo que no es deseable, ya que puede modificar las características eléctricas de los cátodos.

La solicitud de Patente internacional WO 2005/111260 da a conocer un procedimiento para evaporar metales seleccionados entre metales alcalinos, alcalinotérreos y lantánidos. El procedimiento consiste en sintetizar un compuesto de estos metales que sea estable a temperatura ambiente, introducir polvos de este compuesto en un recipiente filiforme de metal, por ejemplo, fabricado de acero, provisto de aberturas para la evaporación del metal alcalino, alcalinotérreo o lantánido y calentar el sistema filiforme mediante flujo directo de corriente eléctrica a través del metal del recipiente. Compuestos útiles para la evaporación de magnesio mencionados en este documento son aleaciones de magnesio y aluminio, de magnesio e indio y de magnesio y plata.

El objetivo de la presente invención es dar a conocer composiciones para la evaporación de magnesio que dan como resultado una evaporación estable y controlada, de tal modo que se puedan emplear con características reproducibles en procedimientos industriales.

Este y otros objetivos se logran de acuerdo con la presente invención, que en un primer aspecto de la misma se refiere al uso, para la evaporación de magnesio, de composiciones de magnesio y cobre que contienen hasta un 43,34% en peso de magnesio y en particular a los compuestos MgCu2, Mg2Cu o combinaciones de los mismos.

La presente invención se describirá a continuación con referencia a los dibujos, en los que:

- la figura 1 muestra una posible realización de un dispensador de magnesio de la presente invención;

- la figura 2 muestra, en una vista de rotura, otra posible realización de un dispensador de magnesio de la presente invención;

- la figura 3 muestra un gráfico que representa las características de evaporación del magnesio a partir de una composición para el uso según la presente invención;

- la figura 4 muestra un gráfico que representa las características de evaporación del magnesio a partir de una composición de la técnica anterior; y

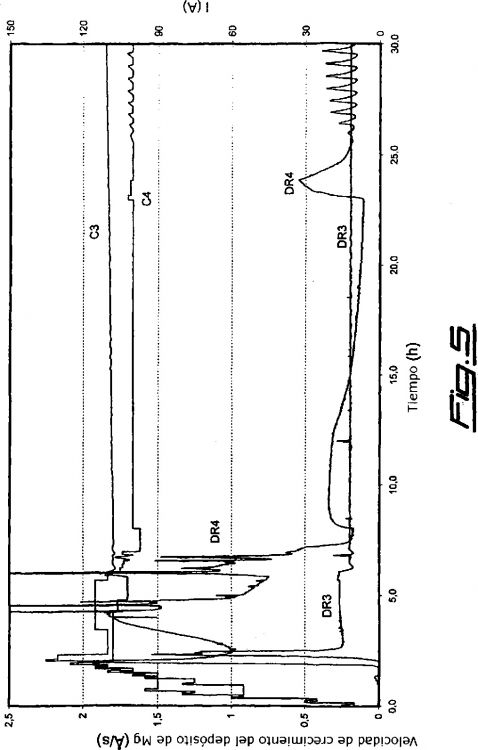

- la figura 5 muestra gráficamente la comparación entre otros dos ensayos de evaporación de magnesio a partir de una composición para el uso según la presente invención y una composición según la técnica anterior.

Los presentes inventores han encontrado que las composiciones de magnesio y cobre que contienen hasta un 43,34% en peso de magnesio son particularmente adecuadas para usar en aplicaciones industriales que requieren la evaporación de magnesio, porque son estables a temperatura ambiente, no absorben cantidades importantes de gas y dan como resultado una evaporación de magnesio controlada. Además, su fabricación es sencilla, tienen buenas propiedades mecánicas y los depósitos de magnesio (o los depósitos que contienen magnesio) producidos mediante la evaporación del metal a partir de estas composiciones no contienen trazas de cobre.

Las composiciones para el uso de la presente invención tienen un contenido máximo en peso de magnesio igual al 43,34%, correspondiente al compuesto Mg2Cu. Podrían usarse composiciones más ricas en magnesio, pero estarían formadas por mezclas mecánicas de este compuesto y magnesio metálico, y este último componente daría como resultado las desventajas descritas previamente para el caso de magnesio puro.

Por el contrario, la cantidad mínima de magnesio en las composiciones para el uso de la presente invención no están fijadas rígidamente por consideraciones técnicas, pero es preferible que el magnesio esté presente en cantidades no demasiado bajas, con el fin de poseer fuentes de evaporación del elemento que tengan un rendimiento y una duración industrialmente útiles. Preferentemente, estas composiciones contienen, como mínimo, un 10% y, más preferentemente, como mínimo, un 16,05% en peso de magnesio. Este último porcentaje en peso corresponde al compuesto MgCu2.

Las composiciones para el uso de la presente invención pueden prepararse fácilmente enfriando un líquido que tenga la composición deseada. Tal como puede determinarse a partir del diagrama de fases del sistema magnesio-cobre (por ejemplo, publicado en "Constitución de aleaciones binarias", editado por M. Hansen, McGraw Hill, 1958) cuando la masa fundida tiene un porcentaje en peso en contenido de magnesio exactamente igual al 16,05% o al 43,34%, los productos de la solidificación de la masa fundida son MgCu2 y Mg2Cu, respectivamente; en el caso de que la masa fundida de partida tenga un contenido de magnesio inferior al 16,05%, el sólido resultante es una mezcla mecánica de MgCu2 y cobre metálico; mientras que en el caso de que la masa fundida de partida tenga un contenido en magnesio comprendido entre el 16,05% y el 43,34% en peso, el sólido resultante es una mezcla mecánica de los dos compuestos MgCu2 y Mg2Cu. De todos modos, cualquier composición resultante, tanto de un único componente o de dos, es adecuada para los propósitos...

Reivindicaciones:

1. Uso de composiciones de magnesio y cobre para la evaporación de magnesio en la fabricación de pantallas orgánicas de emisión de luz (OLED), en el que dichas composiciones contienen hasta un 43,34% en peso de magnesio.

2. Uso de composiciones, según la reivindicación 1, que contienen, como mínimo, un 10% en peso de magnesio.

3. Uso, según la reivindicación 2, del compuesto Mg2Cu.

4. Uso, según la reivindicación 2, del compuesto MgCu2.

5. Uso de una de las composiciones o compuestos de cualquiera de las reivindicaciones anteriores, en el que dicha composición está en forma de polvos.

6. Uso, según la reivindicación 5, en el que dichos polvos están en forma de pastillas.

7. Uso, según la reivindicación 5, en el que dichos polvos tienen un tamaño de grano inferior a 1 mm.

8. Uso, según la reivindicación 7, en el que dichos polvos tienen un tamaño de grano inferior a 500 µm.

9. Uso, según la reivindicación 8, en el que dichos polvos tienen un tamaño de grano comprendido entre 10 y 128 µm.

Patentes similares o relacionadas:

Par de fricción disco/freno para vehículos ferroviarios, del 21 de Julio de 2020, de Cofren S.r.L: Un par de fricción disco/freno para vehículos ferroviarios constituido por al menos una pastilla que comprende al menos una pieza de fricción y un disco. La […]

Electrodo para una pinza de soldar, del 8 de Julio de 2020, de KME Special Products GmbH: Electrodo para una pinza de soldar que comprende un vástago de electrodo con un capuchón de soldar en el extremo, que está sujeto de manera desprendible a un soporte […]

Una aleación de bronce de aluminio híbrida y su método de preparación, del 20 de Mayo de 2020, de CASA MARISTAS AZTERLAN: Una aleación de bronce de aluminio híbrida que comprende microprecipitados dispersos de acero inoxidable martensítico en una matriz de bronce […]

Producto galvanizado que tiene una capa de acabado de metal precioso y mejor resistencia a la corrosión, método para su producción y usos del mismo, del 29 de Abril de 2020, de COVENTYA S.p.A: Producto galvanizado, que comprende: a) un material base; b) una primera capa que comprende o que consiste en cobre, en donde la primera capa está dispuesta sobre […]

Procedimiento de fabricación de un elemento de unión, concretamente un remache, un perno o una tuerca, del 25 de Marzo de 2020, de ISABELLENHUTTE HEUSLER GMBH & CO.KG: Procedimiento de fabricación de un elemento de unión (4, 4', 5, 8), concretamente un remache, un perno o una tuerca con las siguientes etapas: a) fabricar un […]

Uso de un polvo de aleación de cobre, método de producción de un artículo fabricado de manera aditiva, y artículo fabricado de manera aditiva, del 4 de Marzo de 2020, de Daihen Corporation: Uso de un polvo de aleación de cobre en un método de fusión de lecho de polvo o un método de deposición de energía dirigida para fabricación aditiva, conteniendo el […]

Material de fricción sinterizado para ferrocarril de alta velocidad, del 20 de Marzo de 2019, de NIPPON STEEL CORPORATION: Un material de pastilla de freno de disco hecha de un material de fricción sinterizado para un ferrocarril de alta velocidad que contiene, en % de masa, un 7,5% o […]

Aleaciones de cobre y tubos de intercambiadores de calor, del 16 de Enero de 2019, de Virtus Precision Tube, LLC: Un tubo de AAR para su uso en un intercambiador de calor, en el que el tubo comprende una aleación de cobre que comprendiendo: a) hierro en una cantidad del 0,02 […]