SISTEMA DE ESPUMA DE ABSORCION ACUSTICA.

Sistema de espuma de absorción acústica con al menos el 50% de los alvéolos abiertos que se forma como estructura alveolar de poliurea como material espumado de absorción acústica,

caracterizado porque el material contiene sulfonato de lignina en una forma químicamente unida y/o mezclada

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08002952.

Solicitante: PREFORM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ESBACHER WEG 15,91555 FEUCHTWANGEN.

Inventor/es: SCHONFELD, UWE, DIPPON,KLAUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Febrero de 2008.

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C08G18/36 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 18/00 Productos poliméricos de isocianatos o isotiocianatos. › Esteres hidroxilados de ácidos grasos de alto peso molecular.

- C08H8/00 C08 […] › C08H DERIVADOS DE COMPUESTOS MACROMOLECULARES NATURALES (polisacáridos C08B; caucho natural C08C; resinas naturales o sus derivados C09F; tratamiento de la brea, asfalto y betún C10C 3/00). › Compuestos macromoleculares derivados de materiales lignocelulósicos.

- C08L75/04 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 75/00 Composiciones de poliureas o poliuretanos; Composiciones de los derivados de tales polímeros. › Poliuretanos.

- C08L97/00 C08L […] › Composiciones de materiales que contienen lignina (de polisacáridos C08L 1/00 - C08L 5/00).

Clasificación PCT:

- C08L97/00 C08L […] › Composiciones de materiales que contienen lignina (de polisacáridos C08L 1/00 - C08L 5/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Sistema de espuma de absorción acústica.

La presente invención se refiere a un nuevo sistema de espuma de absorción acústica en forma de un material orgánico mineral de poro abierto, que puede conseguir también la clasificación de material de construcción B1 según DIN 1402 y que se usa para la reducción de la potencia acústica de forma particular en recintos interiores. El material se caracteriza porque contiene sulfonato de lignina.

Las condiciones acústicas en recintos dependen fuertemente de las particularidades arquitectónicas. A este respecto se pueden ver influenciadas en mayor o menor intensidad por las magnitudes que determinan la percepción acústica de un espacio con la configuración espacial correspondiente. Además de la reducción del ruido propiamente, es un objeto esencial de la acústica espacial el ajuste de las propiedades acústicas de un recinto en función de su destino. Al contrario que para el espacio abierto los campos acústicos en recintos son difusos ya que se generan a partir de sonido directo y reflejado. Su regulación se puede llevar a cabo mediante reducción correspondiente de la potencia acústica. A este respecto se pueden usar absorbedores acústicos industriales que posibilitan procesos de absorción y reflexión intencionados.

Básicamente se pueden dividir los absorbedores industriales en función de su forma de actuar en 2 grupos, a saber, en resonadores y absorbedores.

En el caso de la forma de actuación de los resonadores se trata muy generalmente de sistemas de resorte-masa acústicos, que poseen un remarcado máximo de absorción acústica. Ejemplos de tales absorbedores acústicos son resonadores de placa, resonadores de Helmholtz o absorbedores microperforados.

Por el contrario, la absorción de la energía acústica en absorbedores porosos se realiza principalmente mediante fricción en las paredes porosas, donde se transforma en energía térmica. A tal fin se requiere una estructura de poro abierto con porosidad suficiente. Debido a que en los primeros la absorción acústica se producía por disipación, los absorbedores acústicos porosos poseen en comparación con los resonadores un espectro de absorción acústica significativamente distinto. A este respecto el grado de absorción acústica en función de la frecuencia aumenta de forma constante en condiciones ideales hacia frecuencias superiores en forma de s y se aproxima asimptóticamente a un valor máximo. La figura 1 muestra un espectro de absorción acústica típico de resonadores y absorbedores porosos. Los absorbedores porosos pueden estar constituidos de forma diversa. A este respecto las variantes de material son múltiples.

Puede tener lugar una mejora de las propiedades de absorción acústica de absorbedores porosos para el intervalo de frecuencias < 1.000 Hz sólo mediante incorporación de otras medidas de absorción acústica. En combinación con placas huecas un sistema de este tipo posee adicionalmente la función de un resonador de Helmholtz, de modo que aquí se pueden obtener también mayores grados de absorción acústica en intervalos de frecuencias inferiores. Esto está relacionado con un gasto de material adicional y más operaciones de procesamiento.

Además se puede conseguir la mejora de la absorción acústica en este intervalo de frecuencias también mediante aumento significativo de la masa de absorbedor lo que en modo alguno es deseable en muchas aplicaciones.

A continuación se indican brevemente los sistemas más habituales para la absorción acústica, sus materiales y las características correspondientes:

Absorbedores acústicos porosos que contienen fibras

Materiales textiles

Se pueden usar materiales textiles de poro abierto no recubiertos en el caso más sencillo como pantalla. Con una determinada distancia a una pared de resistencia acústica se pueden reducir de forma particular las frecuentas más bajas en las que los absorbedores porosos presentan en función del sistema un comportamiento de absorción reducido.

Napas y fieltro

Las napas y fieltros modernos para aplicaciones de absorción acústica poseen hoy en día una resistencia de corriente óptima y se encuentran por lo general en el mercado como napas acústicas o aislantes de fibra de absorción acústica. Los productos correspondientes pueden presentar con agentes contraincendios especiales una mayor pirorretardancia y alcanzar la clasificación de material de construcción B1 "Material de construcción con buenas propiedades ignífugas". Para la preparación de napas acústicas o aislantes de fibras de absorción acústica se usan tanto fibras y materiales de fibra tanto naturales como también sintéticas. Ejemplos del uso industrial de fibras nativas en absorbedores acústicos porosos son fibras de cáñamo, lino, caña, coco, algodón, paja y madera o de celulosa así como lana de oveja. Se puede consultar una revisión sobre las materias primas nativas para la preparación de aislantes de fibra de absorción acústica y sus propiedades, por ejemplo, en "Dämmstoffe aus der heimischen Natur", CMS Deutschland (editor) 1997. Además se fabrican tales aislantes de fibra también a partir de las fibras sintética y fibras más diversas como, por ejemplo, poliésteres.

Materiales de vidrio y minerales

Se encuentran ampliamente extendidos los absorbedores acústicos de materiales de fibras de vidrio o minerales. Estos se fabrican a escala industrial partiendo de filamentos de fibras finos que se procesan en planchas o enrejados comparativamente blandos. Sus densidades aparentes se encuentran entre 40 kg/m3 y 250 kg/m3. Para el aumento de la estabilidad se añaden frecuentemente a los productos de fibras, durante la preparación en el proceso de disposición de las fibras, pequeñas cantidades de aglutinante. Las placas de fibras de vidrio y minerales se usan frecuentemente en cubiertas acústicas. Debido a su constitución preponderantemente o completamente inorgánica estos cumplen con las clasificaciones de materiales de construcción A 1 o A 2 según DIN 4102. Los aglutinantes usados para la fabricación de las placas de fibras de vidrio y minerales pertenecen frecuentemente a resinas fenólicas, cuyo potencial de riesgo ecológico y fisiológico no es despreciable.

El procedimiento descrito en el documento DE 101181364 para la fabricación de cuerpos de moldeo de una red de fibras minerales muestra las posibilidades de obtener placas de fibra de vidrio o minerales sin un aglutinante de este tipo con uso de soluciones de silicato de sodio con sinterizado subsiguiente.

Absorbedores acústicos porosos sin fibras

Cuerpos sólidos dispersos

Dentro de la variedad de materiales de absorbedores acústicos porosos sin fibras las dispersiones de cuerpos sólidos en la fase gas representan un gran y muy amplio grupo de sistemas. Estos poseen en el caso más sencillo en primer lugar estructura de coagulación y se pueden producir mediante partículas de sustancia a granel. A este respecto los componentes de los cuerpos sólidos se presentan ya en forma porosa. Ejemplos de estos son arcilla expansiva, perlita, minerales en capa expandidos como vermiculita, gravilla mineral, espuma de vidrio, madera, corcho, celulosa o plásticos. Estos se usan, por ejemplo, como aislantes a granel sueltos en zonas intermedias de paredes como se usan de forma práctica en construcción. Muchos de los materiales citados se pueden pegar bajo presión con ayuda de un aglutinante correspondiente. Además se pueden fijar partículas de sustancias inorgánicas minerales mediante sinterizado. A continuación se dan ejemplos más novedosos de cuerpos sólidos dispersos que son adecuados como absorbedores acústicos industriales:

Reivindicaciones:

1. Sistema de espuma de absorción acústica con al menos el 50% de los alvéolos abiertos que se forma como estructura alveolar de poliurea como material espumado de absorción acústica, caracterizado porque el material contiene sulfonato de lignina en una forma químicamente unida y/o mezclada.

2. Sistema de espuma según la reivindicación 1, caracterizado porque el contenido de sulfonato de lignina referido al peso total del material se encuentra entre el 0,05 y el 15% en peso, preferiblemente entre el 1 y el 10% en peso.

3. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado porque el sulfonato de lignina presenta contraiones seleccionados del grupo constituido por sodio, potasio, amonio, magnesio y/o calcio.

4. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado porque la masa molar media ponderada Mw del al menos un sulfonato de lignina se encuentra entre 500 y 200.000 g/mol, preferiblemente entre 1.000 y 10.000 g/mol.

5. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado porque están abiertos preferiblemente del 60 al 100%, con especial preferencia del 70 al 100% de todos los alvéolos.

6. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado por una densidad entre 50 y 200 kg/m3, preferiblemente de 90 a 120 kg/m3 en clima normal (23ºC/humedad relativa del aire del 50%) y humedad de equilibrio.

7. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado porque el material de absorción acústica contiene poliurea en una cantidad del 10 al 60% en peso, preferiblemente del 20 al 35% en peso.

8. Sistema de espuma según la reivindicación precedente, caracterizado porque la poliurea se puede preparar mediante policondensación de al menos un prepolímero de poliisocianato en presencia de agua.

9. Sistema de espuma según la reivindicación precedente, caracterizado porque el prepolímero de poliisocianato se selecciona del grupo constituido por prepolímeros de poliisocianato que contienen grupos carbodiimida, grupos alofanato, grupos isocianurato, grupos urea, grupos uretano y grupos biuret y/o prepolímeros de poliisocianato sin más agrupaciones funcionales.

10. Sistema de espuma según una de las reivindicaciones 8 a 9, caracterizado porque el prepolímero de poliisocianato presenta un contenido en grupos isocianato libres del 12 al 26% en peso, preferiblemente del 14 al 20% en peso.

11. Sistema de espuma según una de las reivindicaciones 8 a 10, caracterizado porque la viscosidad medida según DIN 53015 del prepolímero de poliisocianato a temperatura ambiente se encuentra entre 500 y 20.000 mPas, preferiblemente entre 3.000 y 7.000 mPas.

12. Sistema de espuma según una de las reivindicaciones 8 a 11, caracterizado porque el prepolímero de poliisocianato se puede obtener mediante reacción de al menos un di- y/o poliisocianato con al menos un nucleófilo al menos bifuncional.

13. Sistema de espuma según la reivindicación precedente, caracterizado porque al menos un nucleófilo se selecciona del grupo constituido por dioles, glicoles, polioles, dimercaptanos, ácidos dicarboxílicos, diaminas, triaminas, poliaminas, ureas, amidas y/o sus mezclas.

14. Sistema de espuma según la reivindicación 12, caracterizado porque el diisocianato es MDI (difenilmetano-4,4'-diisocianato).

15. Sistema de espuma según una de las reivindicaciones precedentes, caracterizado porque el material contiene al menos un aditivo inorgánico y/o orgánico inerte, preferiblemente en una cantidad del 0,5 al 80% en peso, más preferiblemente del 20 al 80% en peso, con especial preferencia del 30 al 65% en peso referido a la cantidad total del material.

16. Sistema de espuma según la reivindicación precedente, caracterizado porque el aditivo está presente en forma particulada, preferiblemente con un tamaño de partícula medio d50 entre 5 µm y 1 mm, más preferiblemente entre 20 y 750 µm, con especial preferencia entre 100 y 500 µm; o en forma de fibra con una longitud de fibra entre 0,1 y 100 mm, con especial preferencia entre 1 y 16 mm.

17. Sistema de espuma según una de las reivindicaciones 15 ó 16, caracterizado porque el aditivo inorgánico se selecciona del grupo constituido por arcilla, creta, dolomita, polvo de vidrio, fibras de vidrio, fibras de minerales, fragmentos de porcelana, caolín, arena, silicatos alcalinos, vidrios solubles como, por ejemplo, vidrios solubles de litio, sodio y/o potasio, silicatos de calcio, sulfato de calcio dihidratado, óxido de aluminio, hidróxido de aluminio, minerales en capas hinchables como, por ejemplo, vermiculita y/o montmorillonita y el aditivo orgánico seleccionado del grupo constituido por virutas de madera, serrín, paja, corcho, fibras naturales como, por ejemplo, fibras de lino, fibras de coco y/o fibras de cáñamo, polisacáridos como, por ejemplo, almidón, dextrina, xantano y/o tragacanto, sustancias viscoelásticas, poliureas, poliuretanos, poliolefinas, poliamidas, poliésteres, policarbonatos, poliisoprenos, gomas, poliéteres, poliacetales, policetales, polifenoles, policetonas, polialcoholes, poliacrilatos, poliacrilonitrilos, polisiloxanos, polisiloxanos con grupos poliéter así como sustancias viscoelásticas y/o sus derivados, mezclas y/o copolimerizados.

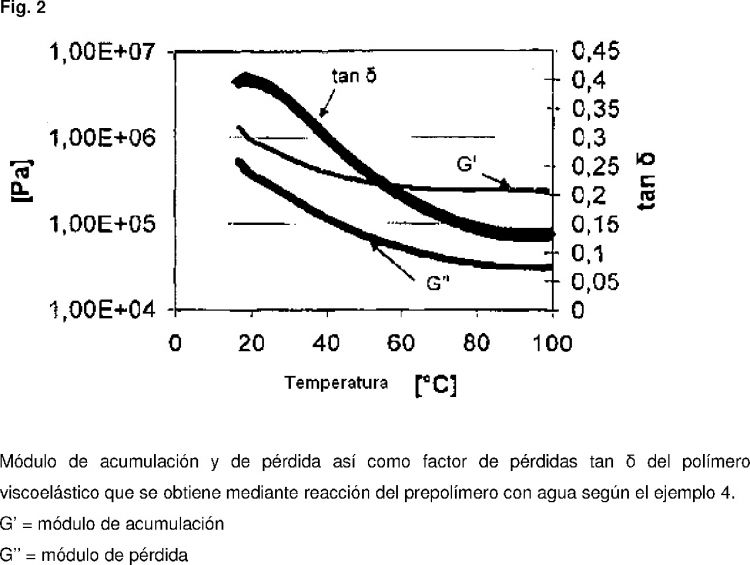

18. Sistema de espuma según una de las reivindicaciones 15 a 17, caracterizado porque el aditivo orgánico presenta a temperatura ambiente un factor de pérdidas mecánico tan d > 0,3.

19. Procedimiento para la preparación de un sistema de espuma según una de las reivindicaciones precedentes, en donde se mezcla

20. Procedimiento según la reivindicación precedente, caracterizado porque el contenido de sulfonato de lignina del componente a) acuoso está entre el 0,05 y el 30% en peso, preferiblemente entre el 1 y el 20% en peso.

21. Procedimiento según la reivindicación 19 ó 20, caracterizado porque el componente a) acuoso y/o el componente b) que contiene prepolímero de poliisocianato contiene al menos un aditivo.

22. Procedimiento según una de las reivindicaciones 19 a 21, caracterizado porque para la aceleración de la formación de espuma del componente a) acuoso y/o del componente b) que contiene prepolímero de poliisocianato se añade al menos un catalizador, preferiblemente seleccionado del grupo constituido por aminas terciarias como, por ejemplo, dimetilbencilamina, diciclohexilmetilamina, dimetilciclohexilamina, N,N,N',N'-tetrametildiaminodietiléter, derivados de urea como, por ejemplo, bis-(dimetilaminopropil)-urea; N-alquilmorfolinas como, por ejemplo, N-metil- o N-etilmorfolina; piperazinas como, por ejemplo, dimetilpiperazina; 1-azabiciclo[2.2.0]-octano; diazabiciclo[2.2.0]octano; N-dimetilaminoetilpiperidina; imidazoles como, por ejemplo, 1,2-dimetilimidazol; aminoalcoholes como, por ejemplo, dimetilaminoetanol, 2-(N,N-dimetilaminoetoxi)-etanol; N,N,N',N'-tris(dialquilaminoalquil)hexahidrotriazina; di-(4-dimetilaminociclohexil)-metano; sales metálicas como, por ejemplo, dilaurato de dibutilestaño, dietilhexoato de estaño, dioctato de estaño, cloruro de cinc, octato de plomo o cloruro de hierro (II) y/o mezclas de las mismas.

23. Procedimiento según la reivindicación precedente, caracterizado porque con respecto al componente b) que contiene prepolímero de poliisocianato, el catalizador se usa en una relación en peso del 0,001 al 1,0% en peso.

24. Procedimiento según una de las reivindicaciones 19 a 23, caracterizado porque para la formación de espuma del componente a) acuoso y/o del componente b) que contiene prepolímero de poliisocianato se añade al menos un aditivo con efecto estabilizador de los alvéolos, preferiblemente copolímeros de polisiloxano con grupos poliéter.

25. Procedimiento según la reivindicación precedente, caracterizado porque con respecto al componente b) que contiene prepolímero de poliisocianato, el aditivo estabilizante de los alvéolos se usa en una relación en peso del 0,001 al 5,0% en peso.

26. Procedimiento según una de las reivindicaciones 19 a 25, caracterizado porque la temperatura interna de la masa que forma la espuma es < 100ºC, preferiblemente de 20ºC a 60ºC.

27. Procedimiento según una de las reivindicaciones 19 a 24, caracterizado porque el sistema de espuma se pulveriza tras el endurecimiento con una solución que contiene aditivo, preferiblemente con una solución de vidrio soluble.

28. Uso de un sistema de espuma según una de las reivindicaciones 1 a 17 como elemento de absorción acústica, revestimiento de espacios, elemento decorativo, en la industria del automóvil así como en construcción, de forma particular en el espacio interior de paredes de tablones de madera.

Patentes similares o relacionadas:

Mezclas de poliuretano termoplásticos y poli(met)acrilatos transparentes que pueden ser procesados de modo termoplástico, del 8 de Julio de 2020, de BASF SE: Composicion que contiene por lo menos un poliuretano termoplastico y por lo menos un poli(met)acrilato, en la que el por lo menos un poliuretano termoplastico es un poliuretano […]

Proceso para la preparación de poliol polimérico, del 17 de Junio de 2020, de BASF SE: Proceso continuo para la preparacion de un poliol polimerico, que comprende mezclar al menos un copolimero de estireno-acrilonitrilo termoplastico […]

Composiciones pulverulentas de materiales sintéticos termoplásticos y uso de las composiciones, del 3 de Junio de 2020, de AM POLYMERS GmbH: Composiciones pulverulentas para uso en la fabricación de cuerpos moldeados tridimensionales en una producción por capas, donde la composición contiene al menos […]

REVESTIMIENTO INTERIOR ODORIZADO DE UN VEHÍCULO, del 12 de Mayo de 2020, de FAURECIA INTERIEUR INDUSTRIE: La solicitud se refiere a un revestimiento interior de un vehículo que comprende al menos un polímero termoplástico y cápsulas que comprenden al menos un […]

Espuma de poliuretano semirrígida y procedimiento para fabricarla, del 6 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento para formar una espuma de poliuretano semirrígida, que comprende el producto de reacción de: a) un lado A que comprende i) de […]

Poliuretano termoplástico ignífugo, del 22 de Abril de 2020, de BASF SE: Composición que contiene al menos un poliuretano termoplástico, al menos cianurato de melamina, al menos un primer agente (F1) ignífugo que tiene fósforo, […]

Espumas y composiciones espumables que contienen agentes espumantes de olefina halogenada, del 22 de Abril de 2020, de HONEYWELL INTERNATIONAL INC.: Un método de formación de espuma, que comprende: a). preparar un sistema espumable que comprende una parte A que comprende poliisocianato y una […]

Composición termoplástica, del 22 de Abril de 2020, de FKuR Property GmbH: Composición termoplástica, en particular para la utilización en la extrusión y la fabricación de compuestos, que comprende: (a) una fase continua que presenta […]