SISTEMA DE ANALISIS POR ONDA DE TENSION DISTRIBUIDA.

Un sistema de análisis de ondas de tensión distribuidas para la identificación y análisis de un defecto en uno o más componentes de una máquina,

comprendiendo: medios para la detección de un defecto en al menos un componente de una máquina, incluyendo dichos medios para la detección una red de detección de anomalías para la identificación de características anormales en los datos adquiridos seguidos de la realización de una primera prueba de confianza X de N, incluyendo también dichos medios para la detección una red de detección de defectos activada por dicha red de detección de anomalías y la primera prueba de confianza X de N para confirmar o rechazar una condición de posible discrepancia identificada por dicha red de detección de anomalías, realizando dicha red de detección de defectos una segunda prueba de confianza X de N para la confirmación o rechazo de la condición de discrepancia identificada por dicha red de detección de anomalías, medios para la localización del defecto detectado; y medios para el aislamiento de una fuente del defecto

Tipo: Resumen de patente/invención. Número de Solicitud: W0034029US.

Solicitante: SWANTECH L.L.C.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 6830 NORTHWEST 16TH TERRACE,FORT LAUDERDALE, FL 33309.

Inventor/es: BOARD, DAVID, B., HUGHES,CRAIG, CAULFIELD,MICHAEL, ANDREWS,SYLVIA.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Octubre de 2009.

Clasificación Internacional de Patentes:

- G01M13/02M

- G01N29/14 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › utilizando técnicas de emisión acústica.

- G01N29/44G

- G01N29/44N

- G01N29/46 G01N 29/00 […] › mediante análisis espectral, p. ej. análisis de Fourier.

- G01N29/52 G01N 29/00 […] › utilizando métodos de inversión diferentes al análisis espectral, p. ej. inversión de gradiente conjugado.

- G05B23/02 G […] › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 23/00 Ensayo o monitorización de sistemas de control o de sus elementos (monitorización de sistemas de control por programa G05B 19/048, G05B 19/406). › Ensayo o monitorización eléctrico.

Clasificación PCT:

- G01L3/00 G01 […] › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › Medida del par, del trabajo, de la potencia o del rendimiento mecánico en general.

Clasificación antigua:

- G01L3/00 G01L […] › Medida del par, del trabajo, de la potencia o del rendimiento mecánico en general.

Fragmento de la descripción:

Sistema de análisis por onda de tensión distribuida.

Antecedentes de la invención

La invención se refiere de modo general a sistemas de diagnóstico mecánico y particularmente a un sistema de análisis de onda de tensión distribuida para la detección de sonidos transportados por la estructura producidos por la fricción.

Todas las técnicas de diagnóstico se seleccionan para detectar componentes discrepantes y supervisar su tasa de degradación hasta el final de su vida útil. Por ello, se relacionan próximamente con la fiabilidad inherente y con la tasa a la que se degradan los componentes desde el inicio del defecto hasta la pérdida de su función deseada.

Dado que se usan a menudo las técnicas de diagnóstico durante las inspecciones planificadas, el concepto de mantenimiento e inspección de aeronaves forma una interfase crítica con el diagnóstico. El diagnóstico es la "puerta" a través de la que deben interrelacionarse los conceptos de fiabilidad básica, intervalos de progresión del fallo y mantenimiento/inspección para producir la disponibilidad, seguridad y tasas de sustitución de componentes para el sistema completo.

Una de las relaciones clave en la detección de fallos es aquella entre el intervalo de progresión del fallo y el intervalo de inspección. Esta relación determina cuán frecuentemente la técnica de diagnóstico tendrá una oportunidad de detectar una discrepancia durante la progresión de un fallo. El concepto de esta relación, es lo que ha causado inspecciones frecuentes sobre aeronaves del ejército, por ejemplo, para proporcionar la máxima probabilidad de detección.

Las técnicas de diagnóstico de los helicópteros del ejército se optimizan típicamente para asegurar una tasa de accidentes mínima. Sin embargo, esto se ha logrado a costa de la fiabilidad de las misiones (abortadas innecesariamente) y tiempo medio entre sustituciones ("MTBR", del inglés Mean Time Between Removals) (debido a sustituciones incorrectas o prematuras). En varias de las últimas décadas, se han gastado muchos millones de dólares para mejorar la fiabilidad inherente y los intervalos de progresión del fallo con relación a los modos de fallo históricamente significativos. Sin embargo, en muchos casos, los beneficios principales para el MTBR y la fiabilidad de las misiones de un tiempo medio entre fallos ("MTBF", del inglés Mean Time Between Failures) superior y una progresión del fallo más lenta no puede ser materializados sin alguna mejora en la puerta del diagnóstico.

Hay cuatro parámetros básicos que definen la precisión y la eficacia de cualquier técnica de diagnóstico. Estos parámetros se definen como sigue:

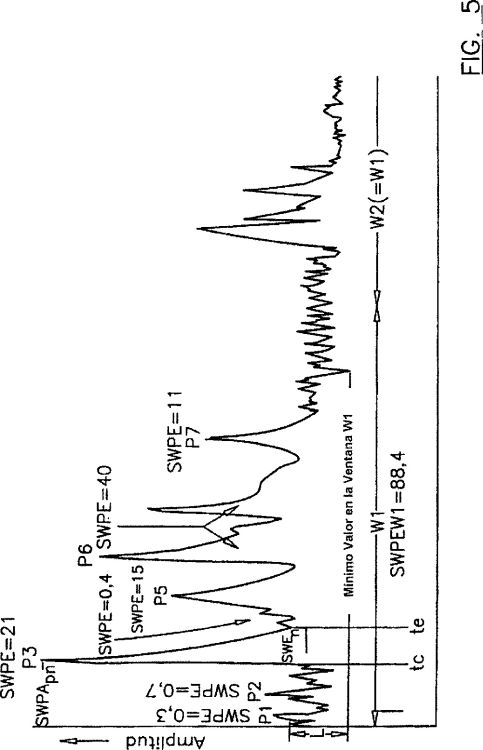

P1 - la probabilidad de declarar como buena una pieza buena;

P2 - la probabilidad de declarar como mala una pieza buena (este parámetro representa indicaciones falsas y P2 = 1 - P1);

P3 - la probabilidad de declarar como buena una pieza mala (estos son los niveles de degradación no detectados P3 = 1 - P4); y

P4 - la probabilidad de declarar como mala una pieza mala (estas son las piezas degradadas identificadas correctamente).

La eficacia de cualquier técnica de diagnóstico depende del nivel de detección utilizado para indicar una condición de degradación. Para cada posible nivel de detección, hay un conjunto asociado de valores de eficacia P1 y P4. Las variaciones de los niveles de detección producen invariablemente cambios divergentes en P1 y P4.

Los parámetros de eficacia P1 y P4 se relacionan también con el número de veces que se usa la técnica de diagnóstico durante la progresión de un defecto desde la "discrepancia inicial" hasta el "final de la vida útil". Cuanto más a menudo se realiza la prueba, mayor es la oportunidad de detectar el proceso de fallo. En tanto que la probabilidad "instantánea" de detectar un defecto es función del nivel de detección, la probabilidad "acumulada" es una función del intervalo de utilización de la técnica y de la tasa de progresión del fallo. La siguiente ecuación define cómo las probabilidades instantáneas se convierten en probabilidades acumuladas de detección del defecto.

Donde:

La eficacia en coste del MTBR y de la técnica de diagnóstico son elementos inseparables en el ajuste de los niveles de indicación para cualquier técnica actual o propuesta. Excepto para los ahorros de coste atribuibles a accidentes impedidos por las indicaciones de diagnóstico/pronóstico, no hay otra área en donde puedan obtenerse ahorros de coste significativos en entornos tales como el entorno de la aviación militar. El MTBR es una expresión de la tasa a la que todas las sustituciones de componentes tienen lugar, independientemente de si se justificaron o no las sustituciones. Por ello, las sustituciones incorrectas debido a indicaciones de diagnóstico falsas son un factor que contribuye al MTBR global. En consecuencia, es vital fijar unos niveles de indicación que (a) detectarán con fiabilidad la presencia de la degradación tempranamente en el intervalo de progresión del fallo y (b) tendrán una muy baja probabilidad de indicaciones falsas cuando se usan para probar componentes sanos en un periodo de tiempo que es mayor que el MTBF inherente del componente. El mismo tipo de análisis se aplica también al tiempo medio entre aterrizajes por precaución, abortos de misiones y acciones de mantenimiento para las técnicas de diagnóstico indicaciones que den como resultado estas eventualidades.

Es a una resolución eficaz en la obtención de esas indicaciones precisas a donde se dirige la presente invención.

Sumario de la invención

La presente invención proporciona un sistema de análisis de ondas de tensión distribuidas para la detección de sonidos transportados por la estructura producidos por la fricción. La información detectada se procesa usando software de extracción de características y de inteligencia artificial en red polinómica. El sistema consiste en sensores de ondas de tensión, cables de interconexión y preferiblemente tres módulos: (1) unidades de procesamiento distribuido ("DPU", del inglés distributed processing units), (2) panel consultivo de mantenimiento ("MAP", del inglés maintenance advisory panel) y (3) ordenador portátil ("LTC", del inglés laptop computer).

Donde el sistema se aplica a los componentes del tren de accionamiento de un helicóptero, los sensores, el DPU y el MAP pueden ser componentes llevados a bordo, mientras que el LTC se basa en tierra. El DPU puede tener una interfase serie para la integración dentro del Registrador de Datos de Vuelo o el Sistema de Supervisión de Utilización Saludable ("HUMS", del inglés Health Usage Monitoring System).

La parte del análisis de onda de tensión ("SWAN", del inglés stress wave analysis) del sistema es una tecnología de detección acústica de alta frecuencia y de acondicionamiento de señales que proporciona una historia en el tiempo de los eventos de choque y fricción en una máquina, tal como en un tren de accionamiento de un helicóptero. La parte SWAN del sistema es similar al análisis de ondas de tensión descrito y mostrado en la Patente de Estados Unidos Nº 5.852.793 expedida a Board et ál. (Patente 793), cuya descripción se incorpora en el presente documento por referencia. Un tren de pulsos de onda de tensión derivados ("SWPT", del inglés stress wave pulse train) es independiente de los niveles de vibración base y del ruido audible. El SWPT preferiblemente se digitaliza y se utiliza para extraer características de firma, que cuando se procesan por las redes neuronales de ecuaciones polinómicas, caracterizan la salud mecánica de los componentes supervisados.

El sistema...

Reivindicaciones:

1. Un sistema de análisis de ondas de tensión distribuidas para la identificación y análisis de un defecto en uno o más componentes de una máquina, comprendiendo:

medios para la detección de un defecto en al menos un componente de una máquina, incluyendo dichos medios para la detección una red de detección de anomalías para la identificación de características anormales en los datos adquiridos seguidos de la realización de una primera prueba de confianza X de N, incluyendo también dichos medios para la detección una red de detección de defectos activada por dicha red de detección de anomalías y la primera prueba de confianza X de N para confirmar o rechazar una condición de posible discrepancia identificada por dicha red de detección de anomalías, realizando dicha red de detección de defectos una segunda prueba de confianza X de N para la confirmación o rechazo de la condición de discrepancia identificada por dicha red de detección de anomalías,

2. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 1 que comprende además medios para el cálculo de un porcentaje de degradación de dicho al menos un componente.

3. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 2 que comprende además medios para la visualización del porcentaje de degradación calculado.

4. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 1 que comprende además medios para la estimación de una vida útil restante para dicho al menos un componente.

5. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 1 en el que dicha primera fuente es un engranaje fuente y dicha segunda fuente es un cojinete fuente.

6. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 1 en el que dicho sistema se implementa con arquitectura de fusión de datos para procesar múltiples entradas de datos en decisiones fiables y precisas.

7. El sistema de análisis de ondas de tensión distribuidas de la reivindicación 1 en el que dicha arquitectura de fusión de datos optimiza los umbrales de indicación, maximiza la probabilidad de detección de defectos y minimiza las falsas alarmas.

8. Un método para la identificación y análisis de un defecto en uno o más componentes de una máquina, comprendiendo las siguientes etapas:

(a) la detección de un defecto en al menos un componente de una máquina, incluyendo dicha etapa de detección de un defecto las etapas de identificación de características anormales en los datos adquiridos mediante una red de detección de anomalías seguida de la realización de una primera prueba de confianza X de N, activando una red de detección de defectos para confirmar o rechazar una condición de posible discrepancia identificada por dicha red de detección de anomalías y la primera prueba de confianza X de N, realizando dicha red de detección de defectos una segunda prueba de confianza X de N para la confirmación o rechazo de la condición de discrepancia identificada por dicha red de detección de anomalías,

(b) localización del defecto detectado; y

(c) aislamiento de una fuente del defecto.

9. El método de identificación y análisis de defectos de la reivindicación 8 que comprende además la etapa del cálculo de un porcentaje de degradación de dicho al menos un componente.

10. El método de identificación y análisis de defectos de la reivindicación 9 que comprende además la etapa de la visualización del porcentaje de degradación calculado.

11. El método de identificación y análisis de defectos de la reivindicación 9 que comprende además la etapa de la estimación de una vida útil restante para dicho al menos un componente.

12. El método de identificación y análisis de defectos de la reivindicación 8 en el que dicho método emplea técnicas de diagnóstico de Intervalo de Utilización, Umbral de Decisión y Prueba de Confianza "X de N", para obtener la precisión especificada del sistema en términos de probabilidad de detección y probabilidad de falsas alarmas.

13. El método de identificación y análisis de defectos de la reivindicación 8 en el que dicho método emplea una Prueba de Confianza "X de N", para reducir la sensibilidad del sistema a las condiciones transitorias y reducir la probabilidad de falsas alarmas.

14. Un método para la identificación y análisis de un defecto en uno o más componentes de una máquina, comprendiendo las siguientes etapas:

(a) la extracción de señales de fricción y choque del ruido en banda ancha recibido desde al menos un sensor asociado con al menos un componente supervisado de una máquina;

(b) la detección de firmas de fricción/choque anormales a partir de la señal extraída, incluyendo dicha etapa de detección de firmas de fricción/choque anormales las etapas de identificación de una posible condición de discrepancia mediante una red de detección de anomalías y la realización de una primera prueba de confianza X de N que, cuando se pasa, activa una red de detección de defecto para confirmar o rechazar la condición de posible discrepancia identificada por dicha red de detección de anomalías y la primera prueba de confianza X de N y la confirmación o rechazo de la condición de discrepancia identificada por dicha red de detección de defectos mediante la realización de una segunda prueba de confianza X de N,

(c) la localización de un defecto que causa la firma anormal de fricción/choque detectada;

(d) el aislamiento de una causa del defecto en un engranaje fuente o en un cojinete fuente.

15. El método de identificación y análisis de un defecto de la reivindicación 14 que comprende además la etapa del cálculo de un porcentaje de degradación de dicho al menos un componente detectado para contener el defecto.

16. El método de identificación y análisis de un defecto de la reivindicación 15 que comprende además la etapa de la visualización del porcentaje de degradación calculado.

17. El método de identificación y análisis de un defecto de la reivindicación 14 que comprende además la etapa de la estimación de una vida útil restante para el al menos un componente detectado para contener el defecto.

18. El método de identificación y análisis de un defecto de la reivindicación 14 en el que dicho método emplea técnicas de diagnóstico de Intervalo de Utilización, Umbral de Decisión y Prueba de Confianza "X de N", para obtener la precisión especificada del sistema en términos de probabilidad de detección y probabilidad de falsas alarmas.

19. El método de identificación y análisis de un defecto de la reivindicación 14 en el que dicho método emplea una Prueba de Confianza "X de N", para reducir la sensibilidad del sistema a las condiciones transitorias y reducir la probabilidad de falsas alarmas.

Patentes similares o relacionadas:

Aparato para el procesamiento de datos, del 29 de Julio de 2020, de LSIS Co., Ltd: Un aparato de monitoreo de datos que monitorea los datos que se recopilan de unidades de terminal remota, RTU, , el aparato que comprende: […]

Dispositivo estándar y procedimiento de detección prematura de malfuncionamientos, del 14 de Julio de 2020, de RODRIGUEZ LOPEZ, Miguel Angel: Dispositivo autónomo y estándar, así como procedimiento de detección prematura de malfuncionamientos en equipos o maquinaria, estimación de vida remanente, evaluación […]

Sistema y procedimiento para estimar la vida útil restante de un dispositivo, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un sistema para estimar la vida útil de un dispositivo de potencia , comprendiendo dicho sistema: un sensor de temperatura acoplado a dicho […]

EQUIPO DE BOMBEO HIDRÁULICO MULTIETAPAS CON INTERNET DE LAS COSAS, del 25 de Junio de 2020, de BONASA COMERCIAL, S.A. DE C.V: La presente invención se refiere a un equipo de bombeo hidráulico multietapas con internet de las cosas que tiene la ventaja de tener integrado un controlador […]

Dispositivo de diagnóstico de estado en línea y método de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, del 3 de Junio de 2020, de LSIS Co., Ltd: Un dispositivo de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, que comprende un sensor de detección […]

Un método para la determinación de un indicador de rendimiento para un sistema de procesamiento, del 3 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE SA: Método para la detección de una ineficiencia en un sistema de procesamiento, estando dicho sistema de procesamiento dividido […]

Procedimiento y sistema para monitorizar un dispositivo médico, en particular dental, del 20 de Mayo de 2020, de W & H STERILIZATION S.R.L..: Procedimiento para monitorizar un dispositivo médico , en particular dental, que comprende un sinnúmero de componentes, en el que […]

Sistemas y métodos para la predicción rápida del agrietamiento inducido por hidrógeno (HIC) en tuberías, recipientes de presión y sistemas de tuberías, y para tomar medidas en relación con el mismo, del 13 de Mayo de 2020, de SAUDI ARABIAN OIL COMPANY: Un metodo para llevar a cabo evaluaciones de idoneidad para el servicio para una region de un activo que tiene una tasa de crecimiento de dano inducido por hidrogeno, el […]