RADIADOR TUBULAR CON RESISTENCIA HELICOIDAL CONICA.

Radiador tubular (R) para calentar medios fluidos, en particular para electrodomésticos,

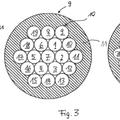

presentando el radiador tubular un tubo de revestimiento (10) en cuyo interior está dispuesta al menos una resistencia helicoidal (22) alojada en un material aislante eléctrico (20), consistiendo la resistencia helicoidal (22) en un hilo de resistencia eléctrica arrollado y presentando una primera y una segunda zona de conexión (22a), mediante las cuales la resistencia helicoidal se puede conectar a una fuente de alimentación a través de como mínimo un elemento de conexión (24) en cada caso, y al menos una zona de trabajo (22b) que se extiende entre las dos zonas de conexión (22a) de la resistencia helicoidal (22), y presentando el radiador tubular (R) como mínimo una curvatura al menos en una zona de conexión (22a), caracterizado porque, en la zona de conexión curvada (22a), el diámetro de la resistencia helicoidal (22) aumenta en el área de la curvatura en dirección hacia la zona de trabajo (22b), de tal modo que la potencia de caldeo de la resistencia helicoidal aumenta desde la zona de conexión hacia la zona de trabajo y se previene un sobrecalentamiento local debido a un desplazamiento de la resistencia helicoidal ocasionado por la curvatura

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06007617.

Solicitante: BLECKMANN GMBH & CO. KG.

Nacionalidad solicitante: Austria.

Dirección: BURMOOSER STRASSE 5,5112 LAMPRECHTSHAUSEN.

Inventor/es: TEUFL,GERNOT, PLESCHINGER,ANDREAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Abril de 2006.

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- H05B3/44 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 3/00 Calefacción por resistencia óhmica. › conductores de calefacción dispuestos en el interior de barras o tubos de material aislante.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Radiador tubular con resistencia helicoidal cónica.

La presente invención se refiere a un radiador tubular para calentar medios fluidos, en particular un radiador tubular para electrodomésticos de acuerdo con el preámbulo de la reivindicación 1.

Estos radiadores tubulares se pueden utilizar en cualquier lugar en el que haya que calentar un medio fluido, como ocurre en particular en el caso de los electrodomésticos, como lavadoras, lavavajillas, cafeteras eléctricas, etc.

En algunas de estas aplicaciones, la longitud del radiador tubular y el diámetro de su resistencia helicoidal (que contribuyen a determinar su potencia de caldeo) se pueden fijar libremente en función de las características de potencia deseadas, ya que el espacio de montaje para el radiador tubular no está sometido a ninguna limitación. Únicamente es necesaria una reducción de la potencia de caldeo en las zonas de los extremos de conexión del radiador tubular, ya que dichas zonas sólo son bañadas parcialmente, o no son bañadas en absoluto, por el medio a calentar, de modo que la evacuación del calor generado en las mismas no es suficiente. Por consiguiente, si en las zonas de los extremos de conexión se generara la misma potencia de caldeo que en el resto del radiador tubular, se podría producir un deterioro de la resistencia helicoidal por sobrecalentamiento. Por ello, en la zona de conexión del radiador tubular, los elementos de conexión, como pernos de conexión, etc., se introducen en el interior del tubo de revestimiento para impedir allí la generación de calor. Por esta razón, las zonas de los extremos de conexión de los radiadores tubulares también se designan como extremos fríos.

En los campos de aplicación en los que sólo se dispone de un pequeño espacio de montaje para los radiadores tubulares y no obstante se exige una alta potencia de caldeo, los problemas arriba esbozados aumentan considerablemente. Para poder lograr una buena transferencia de calor al tubo de revestimiento puede ser necesario aumentar correspondientemente el diámetro de la resistencia helicoidal, entre otras cosas. Pero en este caso, en las zonas de los extremos de conexión también hay una gran potencia de caldeo, lo que puede conducir a los problemas arriba esbozados. Además, en este tipo de radiadores tubulares, es decir, radiadores tubulares con una longitud de construcción corta y grandes potencias de caldeo, frecuentemente puede ocurrir que el radiador tubular esté acodado en las zonas de los extremos de conexión para tener disponibles sus elementos de conexión con el fin de facilitar la conexión con una fuente de alimentación. En caso de un acodamiento, la resistencia helicoidal que se encuentra en el interior del tubo de revestimiento del radiador tubular también se curva a lo largo de su eje longitudinal, lo que conduce a una deformación indefinida de la resistencia helicoidal. También se producen desplazamientos de las espiras, lo que conduce a zonas localmente sobrecalentadas a causa de una aportación irregular del calor.

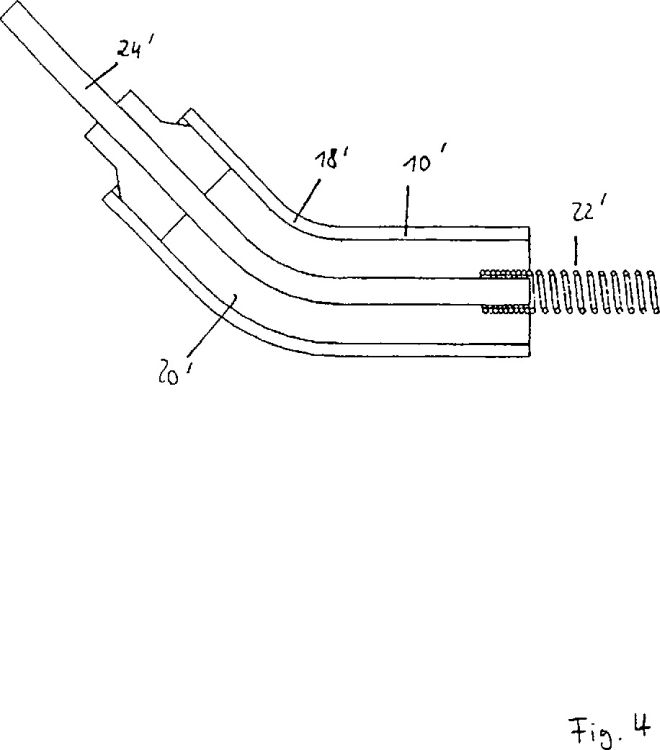

En la figura 4 está representada la zona del extremo de conexión de un radiador tubular conocido, por ejemplo tal como se da a conocer en el documento US 969,635. Este radiador tubular presenta una resistencia helicoidal 22' que está alojada en un material aislante eléctrico 20' dentro de un tubo de revestimiento 10'. La resistencia helicoidal 22' está conectada por este lado con una fuente de alimentación a través de un perno de conexión 24'. Para evitar que las espiras individuales de la resistencia helicoidal 22' adopten una posición indefinida en la zona del acodamiento o curvatura 18', el perno de conexión está introducido a mayor profundidad en el interior del radiador tubular más allá de la zona de curvatura del tubo de revestimiento 10', y es allí donde la resistencia helicoidal 22' está unida con el perno de conexión 24'.

Sin embargo, de este modo se reduce la potencia de caldeo, ya que no se produce una potencia de caldeo correspondiente hasta llegar a la zona de la resistencia helicoidal 22'. Además, el diámetro de la resistencia helicoidal 22' está adaptado al diámetro del perno de conexión 24'. Como el diámetro del perno 24' es pequeño en comparación con el diámetro interior del tubo de revestimiento 10', en caso de un mayor diámetro de revestimiento dado también se puede alcanzar únicamente una pequeña potencia de caldeo.

El documento US 3,259,732 muestra una estructura de una conexión impermeable al agua de un radiador tubular eléctrico, lográndose la impermeabilización de un extremo de conexión del radiador mediante el montaje de un elemento de obturación de goma de silicona comprimido. Igualmente, en el documento US 3,387,363 se propone una estructura alternativa para una conexión hermética de un radiador tubular. El documento DE 296 17 005 U1 muestra un radiador tubular cuya resistencia helicoidal presenta una sección fusible formada por la propia resistencia helicoidal como mínimo en un lugar dentro del tubo de revestimiento, que si se sobrepasa una temperatura límite provoca una interrupción del flujo de corriente eléctrica a la resistencia helicoidal. En una realización, esta sección fusible está prevista en la zona de al menos uno, elemento de conexión. Sin embargo, estas publicaciones no hacen referencia a ninguna curvatura de un radiador tubular en la zona del extremo de conexión, ni se ocupan de los posibles problemas que se pueden producir a causa de un acodamiento del radiador tubular en la transición de la resistencia helicoidal desde la zona de trabajo hasta el elemento de conexión en la zona de conexión.

La invención tiene por objetivo proponer un radiador tubular o una resistencia helicoidal del tipo indicado en la introducción que, a pesar de presentar una alta potencia de caldeo, permitan un aprovechamiento óptimo de la longitud del radiador tubular.

Dicho objetivo se resuelve en lo que respecta al radiador tubular mediante las características indicadas en la reivindicación 1. Las reivindicaciones subsiguientes 2 a 10 indican configuraciones ventajosas.

El aumento del diámetro de la resistencia helicoidal en al menos una zona de extremo de conexión en dirección hacia la zona de trabajo de la resistencia helicoidal ofrece la posibilidad de reducir la potencia de caldeo en la zona de conexión crítica, sin por ello reducir la longitud útil del radiador tubular. Por consiguiente, la resistencia helicoidal, que en la zona de trabajo presenta un diámetro mayor, se puede reducir desde dicha zona de trabajo a un diámetro favorable para la zona de conexión. De este modo, la resistencia helicoidal adquiere una configuración como mínimo aproximadamente cónica al menos en una zona de extremo de conexión.

En principio, el aumento del diámetro de la resistencia helicoidal, comenzando desde el extremo libre de la misma, puede tener lugar de forma constante hacia la zona de trabajo, al menos por secciones. También existe la posibilidad de que el aumento de diámetro de la resistencia helicoidal tenga lugar de forma discontinua, al menos por secciones. Por ejemplo, puede estar previsto que la resistencia helicoidal, comenzando por su extremo libre, presente primero un diámetro constante y que después aumente su diámetro de forma continua o discontinua en dirección hacia la zona de trabajo, para a continuación pasar a un diámetro constante que se extiende a lo largo de toda la zona de trabajo. El aumento discontinuo del diámetro en la zona del extremo de conexión de la resistencia helicoidal puede consistir en la presencia de uno o más incrementos escalonados del diámetro de la resistencia helicoidal.

Tal como se ha indicado anteriormente en relación con el estado actual de la técnica, para facilitar el contacto del extremo de conexión del radiador tubular con una fuente de alimentación puede ser necesario acodar el radiador tubular. Mediante la configuración según la invención de un radiador tubular con una resistencia helicoidal cuyo diámetro aumenta en la zona del extremo de conexión en dirección hacia la zona de trabajo, ahora también existe la posibilidad de dotar a la resistencia helicoidal de al menos una curvatura en su eje longitudinal en la zona del extremo de conexión.

Si las dos zonas de extremo de conexión de la resistencia helicoidal presentan la misma configuración, se logra una producción especialmente sencilla de la resistencia helicoidal o del radiador tubular.

Como elemento de conexión se pueden utilizar componentes muy diversos. Un elemento de conexión especialmente ventajoso consiste en un perno de conexión de un material con buena...

Reivindicaciones:

1. Radiador tubular (R) para calentar medios fluidos, en particular para electrodomésticos,

presentando el radiador tubular un tubo de revestimiento (10) en cuyo interior está dispuesta al menos una resistencia helicoidal (22) alojada en un material aislante eléctrico (20),

consistiendo la resistencia helicoidal (22) en un hilo de resistencia eléctrica arrollado y presentando una primera y una segunda zona de conexión (22a), mediante las cuales la resistencia helicoidal se puede conectar a una fuente de alimentación a través de como mínimo un elemento de conexión (24) en cada caso, y al menos una zona de trabajo (22b) que se extiende entre las dos zonas de conexión (22a) de la resistencia helicoidal (22), y

presentando el radiador tubular (R) como mínimo una curvatura al menos en una zona de conexión (22a),

caracterizado porque, en la zona de conexión curvada (22a), el diámetro de la resistencia helicoidal (22) aumenta en el área de la curvatura en dirección hacia la zona de trabajo (22b), de tal modo que la potencia de caldeo de la resistencia helicoidal aumenta desde la zona de conexión hacia la zona de trabajo y se previene un sobrecalentamiento local debido a un desplazamiento de la resistencia helicoidal ocasionado por la curvatura.

2. Radiador tubular según la reivindicación 1,

caracterizado porque el aumento del diámetro de la hélice (22) es continuo, al menos por secciones.

3. Radiador tubular según la reivindicación 2,

caracterizado porque el aumento del diámetro de la hélice (22) es discontinuo, al menos por secciones.

4. Radiador tubular según una de las reivindicaciones 1 a 3,

caracterizado porque el diámetro de la hélice (22) es al menos aproximadamente constante en la zona de trabajo (22b).

5. Radiador tubular según una de las reivindicaciones 1 a 4,

caracterizado porque el paso de la hélice (22) es constante en el área de al menos una zona de conexión (22a).

6. Radiador tubular según una de las reivindicaciones 1 a 5,

caracterizado porque el paso de la hélice (22) es variable en el área de como mínimo una zona de conexión (22a), al menos por secciones.

7. Radiador tubular según una de las reivindicaciones 1 a 6,

caracterizado porque las dos zonas de conexión (22a) presentan la misma configuración.

8. Radiador tubular según una de las reivindicaciones anteriores,

caracterizado porque las dos zonas de extremo de conexión (12, 14) presentan la misma configuración.

9. Radiador tubular según una de las reivindicaciones anteriores,

caracterizado porque el elemento de conexión consiste en un perno de conexión (24) que está introducido en el interior de la resistencia helicoidal (22) y cuyo diámetro exterior, al menos en la zona del extremo de conexión (22a) de la resistencia helicoidal (22), corresponde al diámetro interior de la resistencia helicoidal (22) en dicha zona.

10. Radiador tubular según la reivindicación 9,

caracterizado porque el diámetro de la resistencia helicoidal (22) es constante en la zona del elemento de conexión (24).

Patentes similares o relacionadas:

Aparato doméstico de calefacción eléctrica que incluye al menos una barra hueca plana en la que se aloja un elemento calefactor eléctrico, del 15 de Julio de 2020, de Texas De France: Aparato doméstico de calefacción eléctrica que incluye al menos un montante vertical sobre el que se fija al menos una barra hueca y plana […]

Dispositivo y procedimiento para el calentamiento de un fluido en una tubería con corriente trifásica, del 12 de Febrero de 2020, de Linde GmbH: Dispositivo para el calentamiento de un fluido, con: - una pluralidad de tuberías conductoras de electricidad para la recepción del fluido (F), […]

Conducto de medios calentados, del 30 de Octubre de 2019, de VOSS AUTOMOTIVE GMBH: Conductor térmico eléctrico que consta de un cordón producido a partir de alambres individuales , presentando los alambres individuales valores […]

Conducto de medios calentados, del 30 de Octubre de 2019, de VOSS AUTOMOTIVE GMBH: Conductor térmico eléctrico que consta de un cordón producido a partir de alambres individuales , presentando los alambres individuales valores […]

Ajuste de la RDT con control de retroalimentación para un dispositivo generador de aerosol, del 26 de Junio de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un dispositivo generador de aerosol calentado eléctricamente que comprende:

una cubierta externa con una cavidad para recibir el sustrato generador de […]

Ajuste de la RDT con control de retroalimentación para un dispositivo generador de aerosol, del 26 de Junio de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un dispositivo generador de aerosol calentado eléctricamente que comprende:

una cubierta externa con una cavidad para recibir el sustrato generador de […]

Dispositivo para fumar electrónico, del 5 de Junio de 2019, de Fontem Holdings 1 B.V: Dispositivo para fumar electrónico , que comprende: un alojamiento ; una unidad de recepción que puede hacerse funcionar para […]

Calentador de infrarrojos, del 1 de Mayo de 2019, de Toshiba Lighting & Technology Corporation: Un calentador de infrarrojos que comprende: una pluralidad de tubos emisores de luz cilíndricos que emiten luz infrarroja; un miembro de conexión […]

Sistema de calentamiento y procedimiento para calentar un dispositivo inhalador, del 30 de Enero de 2019, de JT International SA: Un sistema de calentamiento para un dispositivo inhalador , tal como un cigarrillo electrónico o un vaporizador personal, para generar un aerosol y/o un vapor (V) […]

CALENTADOR DE PASO ELECTROLITICO PARA AGUA Y GENERADOR DE VAPOR PARA USO DOMÉSTICO E INDUSTRIAL, del 19 de Octubre de 2017, de ALONSO PANIAGUA, Teodoro Mario: La presente invención se refiere a un calentador de paso continuo electrolitico para agua y generador de vapor para uso doméstico e industrial, que […]