PROCESO PARA LA SEPARACION Y RECUPERACION DE POLIMEROS OBJETIVO Y SUS ADITIVOS DE UN MATERIAL QUE CONTIENE POLIMEROS ASI COMO SU USO.

Proceso para la separación y recuperación de polímeros objetivo y sus aditivos de un material que contiene polímeros,

caracterizado por que a) el polímero objetivo se disuelve junto con al menos un aditivo en un disolvente I seleccionado entre el grupo que consiste en alcoholes de bajo peso molecular (C1-C5), éteres cíclicos, acetonas alifáticas y cíclicas, mezclas básicas de ésteres o una mezcla de los mismos, b) el polímero objetivo disuelto con los aditivos se mezcla con un sistema de disolvente de agua y un disolvente III que forma un sistema de 2 fases con agua seleccionado entre el grupo que consiste en hidrocarburos alifáticos o aromáticos, donde el polímero objetivo se precipita en la fase formada por el disolvente III, mientras que los aditivos permanecen en forma disuelta y c) se separan el polímero objetivo precipitado y d) al menos un aditivo presente en fase líquida

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2001/006419.

Solicitante: FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V..

Nacionalidad solicitante: Alemania.

Dirección: HANSASTRASSE 27C 80686 MUNCHEN ALEMANIA.

Inventor/es: KNAUF, UDO, LUCK, THOMAS, KIPPENHAHN, ROLF, MAURER, ANDREAS, WOLZ,GERD, SCHLUMMER,MARTIN.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Junio de 2001.

Fecha Concesión Europea: 4 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29B17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

- C08J11/08 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 11/00 Recuperación o tratamiento de residuos (tratamientos mecánicos B29B 17/00; procesos de polimerización en los que interviene una purificación o un reciclo de residuos polímeros o de sus productos de despolimerización C08B, C08C, C08F, C08G, C08H). › utilizando solventes selectivos de los constituyentes polímeros.

Clasificación PCT:

- C08J11/08 C08J 11/00 […] › utilizando solventes selectivos de los constituyentes polímeros.

Clasificación antigua:

- C08J11/08 C08J 11/00 […] › utilizando solventes selectivos de los constituyentes polímeros.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El objeto de la invención es un proceso para la separación y recuperación de polímeros objetivo y sus aditivos de un material que contiene polímeros, por lo que se posibilita un procesamiento tanto de los polímeros objetivo como de los aditivos, así como su uso.

Los plásticos o materiales que contienen plástico tienen diversas aplicaciones para la producción de artículos industriales de corta duración y representan a este respecto un grave problema de desechos. Esto se atribuye a que, hasta ahora, una separación de los polímeros y de los aditivos solamente se podía realizar en una medida limitada. En este contexto, adquieren cada vez una mayor importancia los procesos de reciclaje de materiales, que posibilitan la producción de nuevas materias primas a partir de los materiales nuevamente procesados.

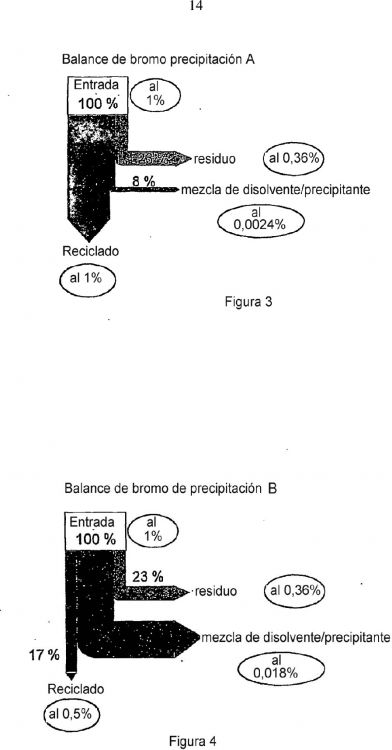

Un ejemplo de esto lo representa el procesamiento de desechos de plástico que contienen bromo, donde a los polímeros se añaden compuestos de bromo como aditivos retardadores de llama.

Según las estimaciones actuales, en la recogida de chatarra electrónica europea están contenidas 226.000 t de plástico, de las cuales se pueden separar mediante procesos adecuados de clasificación 105.000 t de desechos de plástico que contienen bromo (europäischer Wirtschaftsdienst, noviembre 1999).

Esta separación es necesaria actualmente, debido a que según el estado actual de la técnica, los desechos de plástico sin bromo pueden acceder a un reciclaje de materiales, sin embargo, los que contienen bromo, debido a posibles sobrepasamientos del valor umbral de dibenzo-p-dioxinas y -furanos polibromados (PBDD/F) en el reciclado, se excluyen de la reutilización de material.

Los PBDD/F se producen durante la exposición térmica de diferentes agentes retardadores de llama (inglés “flame retardent”, FR) bromados aromáticos, por ejemplo, durante la producción inadecuada de los FR, la formación de compuestos o la nueva extrusión durante el reciclaje y, por tanto, se pueden encontrar tanto en plásticos usados como en reciclados de plástico (RIESS et al., BayFORREST-Forschungsvorhaben F116, 1998).

Los diferentes aditivos retardadores de llama bromados presentan un potencial de formación de PBDD/F muy diferente. El equipamiento con tetrabromobisfenol A (TBBP/ A), en el que el oxígeno del puente entre el anillo aromático se ha sustituido por un grupo alquilo de bloqueo, conduce solamente a una baja formación de PBDD/F. La capacidad de comercialización de este agente retardador de llama correspondiente al estado de la técnica así como de los nuevos polímeros y reciclados de plástico protegidos de este modo frente a las llamas generalmente no se ve perjudicada. Según el conocimiento actual, sin embargo, existe el riesgo de una formación de PBDD/F cuantitativamente relevante con el uso de agentes retardadores de llama de estructura similar a los PBDD/F tales como, por ejemplo, difeniléteres polibromados (PBDE), bifenilos polibromados (PBB), bis-[dibromo-propoxi-dibromfenil]-propano (OBPE) o bis-(tri-brom-fenoxi)-etano (TBPE).

Debido a la gran fracción de los agentes retardadores de llama polibromados que se ha mencionado anteriormente con un gran potencial de formación de dioxina, actualmente, a la reutilización de material de los plásticos usados protegidos frente a la llama con bromo se atribuye una baja probabilidad de éxito, y esta fracción de plástico en la práctica se desecha o se trata térmicamente.

Para la solución de este problema de eliminación de desechos, por tanto, se realizó el intento de extraer bromo antes de una nueva extrusión mediante CO2 supercrítico (Marioth et al. 1996) o retirar el mismo por reducción de los compuestos bromados (von Quast, 1998). Estos enfoques fueron exitosos en el laboratorio, sin embargo, se demostró que no eran rentables o que, además, tenían la desventaja de que el reciclado perdía, en comparación con el plástico usado, su característica inhibidora de llama, de tal forma que los dos enfoques de proceso hasta ahora no se han trasladado a una mayor escala.

Sin embargo, los plásticos usados equipados con agentes retardadores de llama bromados albergan el potencial de la recuperación del bromo contenido. A tenor de una comunicación del European Brominated Flam Retardent Industrie Panel (EBFRIP), la cantidad potencialmente disponible de chatarra eléctrica y electrónica de bromo se corresponde aproximadamente a 10.000 t. La posibilidad de la reinclusión de esta cantidad de bromo a la circulación industrial de bromo, por tanto, parece muy prometedora tanto con miras al mantenimiento de los recursos como desde el punto de vista económico.

En el documento DE 197 32 673 A1 se describe un proceso de reciclaje para la extracción selectiva en diferentes plásticos técnicos. Con este proceso se extraen selectivamente fracciones individuales de plástico de mezclas de plástico usado heterogéneas, se purifica el extracto de polímero, se reducen las sustancias interferentes y finalmente se precipita el polímero.

Un ejemplo adicional del reprocesamiento de materiales que contienen plástico es el reciclaje de desechos de polivinilbutiral (PVB) de parabrisas de automóviles. Los cristales de vidrio de seguridad, que proceden principalmente de la industria automovilística, se reciclan ya desde hace muchos años por recicladores de vidrio. Estos cristales poseen como protección contra el astillamiento una capa central de plástico de una lámina de PVB blando de alta calidad. Las láminas de PVB que se producen como material residual durante el reciclaje de vidrio están contaminadas con vidrio abrasivo, madera, látex, silicona y metales adheridos del procesamiento de vidrio de ventanas. Por tanto, se desechan o se suministran en menor medida a la utilización térmica en la planta cementera, donde las ganancias que se pueden obtener no cubren los costes del pre-tratamiento requerido (separación de vidrio).

Una reutilización de material de PVB no purificado en barnices y betunes (documento EP 0 582 219 B1) parece teóricamente posible, técnicamente, sin embargo, no se realiza. La retirada de diferentes plastificantes de PVB, que, además de la capacidad mejorada de transporte y almacenamiento, también representa la base para productos con propiedades definidas, se requiere incondicionalmente. Sin embargo, el circuito de trabajo industrial de los productores de láminas de PVB y proveedores de materias primas descartó al principio de los años 90 la separación de plastificantes por motivos económicos. El proceso descrito en el documento DE 197 32 673 A1 ofrece la posibilidad de obtener, por una purificación optimizada y precipitación de desechos de plásticos mezclados, contaminados y presentes en forma de compuestos, reciclados de alto valor, de bajo contenido en plastificantes, para la utilización en la aplicación original.

Sin embargo, este proceso presenta las desventajas de que ni se pueden recuperar los aditivos ni la eficacia de la purificación del polímero es lo suficientemente elevada, de tal forma que no se produce un incentivo económico para la aplicación industrial en el procesamiento de desechos que contienen plástico de esta forma. Se podría realizar una mayor eficacia de purificación de este proceso solamente por etapas adicionales de purificación de la solución polimérica, lo que, sin embargo, representa a su vez un considerable factor de energía y de costes.

En la Solicitud Publicada de Patente DE 2 201 101 se describe un proceso de varias etapas para la obtención de una mezcla de polímero de cloruro de vinilo reutilizable de desechos de plástico. En este caso, los polímeros de cloruro de vinilo de los desechos de plástico en primer lugar se disuelven en un disolvente. A continuación, la fase líquida obtenida se mezcla con un agente no disolvente para el polímero de cloruro de vinilo para la precipitación del mismo. Como agente no disolvente se mencionan agua o alcoholes inferiores. También se hace referencia a que se pueden usar azeótropos de metanol o agua con metilisobutilcetona o metiletilcetona.

Por tanto, el objetivo de la presente invención es proporcionar un proceso con el que se posibilite una separación del polímero objetivo y de los aditivos de un material que contiene polímeros. A este respecto es un objetivo procesar tanto el polímero objetivo como los aditivos de un modo que se posibilite una reutilización de estos componentes. Los requisitos elevados necesarios para esto en cuanto a la eficacia de la purificación de los componentes se deben garantizar por un proceso...

Reivindicaciones:

1. Proceso para la separación y recuperación de polímeros objetivo y sus aditivos de un material que contiene polímeros, caracterizado por que

a) el polímero objetivo se disuelve junto con al menos un aditivo en un disolvente I seleccionado entre el grupo que consiste en alcoholes de bajo peso molecular (C1-C5), éteres cíclicos, acetonas alifáticas y cíclicas, mezclas básicas de ésteres o una mezcla de los mismos, b) el polímero objetivo disuelto con los aditivos se mezcla con un sistema de disolvente de agua y un disolvente III que forma un sistema de 2 fases con agua seleccionado entre el grupo que consiste en hidrocarburos alifáticos o aromáticos, donde el polímero objetivo se precipita en la fase formada por el disolvente III, mientras que los aditivos permanecen en forma disuelta y c) se separan el polímero objetivo precipitado y d) al menos un aditivo presente en fase líquida.

2. Proceso de acuerdo con la reivindicación 1, caracterizado por que el material que contiene polímero contiene una mezcla polimérica, donde en la etapa a) además del polímero objetivo se disuelve al menos un polímero extraño adicional y en la etapa b) los polímeros extraños permanecen en forma disuelta.

3. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo disuelto en disolvente I se carga junto con los aditivos disueltos en el sistema de disolvente de agua y un disolvente III.

4. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el sistema de disolvente de agua y un disolvente III se añade al polímero objetivo disuelto en disolvente I.

5. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo disuelto en disolvente I se mezcla en

primer lugar con el disolvente III y a continuación se añade agua.

6. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo disuelto en disolvente I se carga en la etapa b) con una boquilla.

7. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que como polímero objetivo se separa un polímero del grupo de los cloruros de polivinilo, policarbonatos, poliestirenos y sus copolímeros (por ejemplo, poliacrilnitrilbutadienestireno), poliacrilatos, polimetacrilatos, polietilentereftalatos y polivinilbutirales.

8. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que como aditivos se separan y procesan agentes retardadores de llama que contienen halógeno, tales como, por ejemplo, difeniléteres polibromados (PBDE), bifenilos polibromados (PBB), bis[dibromopropoxi-dibromfenil]-propano (OBPE) o bis-(tribromfenoxi)-etano (TBPE).

9. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que como aditivos se separan y procesan plastificantes, tales como, por ejemplo, ésteres del ácido ftálico o ácido adípico y/o ácidos carboxílicos alifáticos (C4-C8) con polietilenglicol.

10. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el disolvente I se selecciona entre el grupo que consiste en tetrahidrofurano, acetona, metiletilcetona, ciclohexanona o una mezcla de los mismos.

11. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el disolvente III es n-hexano o tolueno.

12. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que antes de la etapa b) el polímero objetivo disuelto en disolvente I se separa de los componentes no solubles en disolvente I por

métodos físicos de separación.

13. Proceso de acuerdo con la reivindicación 12, caracterizado por que como método físico de separación se realiza una filtración.

14. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo precipitado (etapa c) se aísla por un método físico de separación.

15. Proceso de acuerdo con la reivindicación 14, caracterizado por que el polímero objetivo precipitado decanta y/o filtra.

16. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo se seca después de la separación.

17. Proceso de acuerdo con la reivindicación 16, caracterizado por que el secado se realiza a una temperatura de más de 50ºC.

18. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el polímero objetivo separado y secado se vuelve a extruir.

19. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que en la etapa d), los aditivos se recuperan por destilación de la solución.

20. Proceso de acuerdo con una de las reivindicaciones 1 a 18, caracterizado por que en la etapa d) los aditivos presentes en la solución se recuperan por procesos cromatográficos de separación, tales como, por ejemplo, cromatografía iónica, de reparto o adsorción.

21. Proceso de acuerdo con una de las reivindicaciones 1 a 18, caracterizado por que en la etapa d) se pueden recuperar los aditivos presentes en la solución por procesos de separación con membrana.

22. Proceso de acuerdo con una de las reivindicaciones precedentes, caracterizado por que en la etapa d) de los aditivos que contienen halógeno presentes en solución se recuperan los halógenos por reducción de los agentes retardadores de llama.

23. Uso del proceso de acuerdo con una de las reivindicaciones 1 a 22 para el reprocesamiento de plásticos y/o materiales que contienen plástico que contienen halógeno.

5

24. Uso del proceso de acuerdo con una de las reivindicaciones 1 a 22 para el reprocesamiento de plásticos y/o materiales que contienen plástico que contienen plastificantes.

25. Uso del proceso de acuerdo con una de las reivindicaciones 1 a 22 para el reprocesamiento de plásticos o materiales que contienen plástico que contienen polivinilbutiral para la producción posterior de materiales de protección contra astillamiento de vidrio para vidrio laminado, como materiales de protección contra implosión y explosión para vidrio de laboratorio, chapas compuestas insonorizantes o recubrimientos poliméricos para placas de vidrio y moldes porosos sinterizados.

Patentes similares o relacionadas:

Procesos para la extracción del caucho de plantas que no son hevea, del 13 de Mayo de 2020, de BRIDGESTONE CORPORATION: Un proceso basado en disolvente orgánico para la retirada de caucho de plantas distintas de Hevea, que comprende: a. utilizar una suspensión acuosa […]

Método para decolorar material plástico poliolefínico, del 4 de Diciembre de 2019, de SUEZ Groupe: Un método para decolorar un material plástico poliolefínico que comprende las etapas de: a) proporcionar dicho material plástico 5 poliolefínico […]

Método para purificar polietileno regenerado, del 6 de Noviembre de 2019, de THE PROCTER & GAMBLE COMPANY: Un método para purificar polietileno regenerado que comprende: a. Obtener el polietileno regenerado en donde dicho polietileno regenerado […]

Método de purificación de polipropileno recuperado, del 6 de Noviembre de 2019, de THE PROCTER & GAMBLE COMPANY: Un método de purificación de un polipropileno recuperado que comprende: a. Obtener el polipropileno recuperado en donde dicho polipropileno […]

Procesos para el reciclaje de desechos de poliestireno, del 4 de Septiembre de 2019, de Polystyvert Inc: Un proceso para el reciclaje de desechos de poliestireno, que comprende: la disolución de dichos desechos de poliestireno en p-cimeno […]

Procesos para recuperar caucho de briquetas envejecidas y briquetas envejecidas que contienen materia vegetal procedente de plantas que no son Hevea, del 26 de Abril de 2019, de BRIDGESTONE CORPORATION: Un método para recuperar caucho de briquetas que contienen caucho que comprende: a. utilizar briquetas envejecidas que comprenden al menos un antioxidante […]

Procedimientos para la retirada de caucho de plantas que no son Hevea, del 21 de Febrero de 2019, de BRIDGESTONE CORPORATION: Un método para aumentar la recuperación del caucho de arbustos de guayule que comprende: A.utilizar briquetas que comprenden (i) materia vegetal de guayule […]

Procedimiento de obtención de poliestireno endurecido como agregado para la construcción, del 1 de Febrero de 2019, de REVESTIMIENTOS ENDURPOL, S.L: Procedimiento para la obtención de poliestireno endurecido de diferentes granulometrías, a partir de bolas y finos de poliestireno expandido previamente obtenido a las granolumetrías […]