PROCEDIMIENTO Y MOLDE PARA MOLDEAR LÁMINAS ESTRUCTURADAS.

Procedimiento para moldear láminas de plástico que tienen una estructura tridimensional sobresaliente o hueca (6),

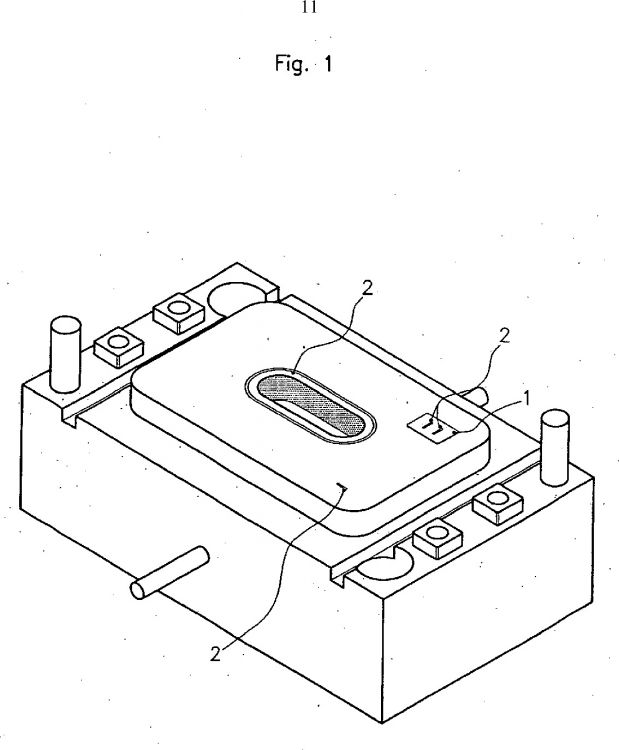

comprendiendo el procedimiento: a) colocar una lámina en bruto (7) ablandada o plastificada entre las dos piezas de un molde, cuya superficie comprende una cavidad de molde para formar la lámina y una estructura negativa (2) correspondiente a la de dicha estructura tridimensional (6), b) cerrar el molde con el fin de comprimir la lámina en bruto (7) y forzar al material ablandado o plastificado a fluir hacia el interior de la estructura negativa (2), caracterizado porque c) se provee en la proximidad de la estructura negativa (2) sobre al menos una parte del molde una característica que sobresale hacia el interior de la cavidad de molde, d) dicha característica estando destinada a formar un suministro local que puede suministrar material hacia el interior de la estructura negativa (2) cuando el molde se cierra

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/004712.

Solicitante: RENOLIT GOR S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA PINEROLO 7 10060 BURIASCO (TO) ITALIA.

Inventor/es: ODINO, ADRIANO, VENERE, GIORGIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Mayo de 2006.

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C43/02B

- B29C43/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un procedimiento y a un molde para moldear láminas estructuradas, según se define en el preámbulo de la reivindicación 1 o la reivindicación 1. Se entiende que el término “lámina estructurada” significa una pieza que esencialmente tiene dos dimensiones, y por lo tanto puede resultar de la deformación continua de una pieza plana, que presenta un espesor sustancialmente menor (por lo menos 100 veces) que su ancho y largo, pero que incluye varios apéndices que tienen una estructura tridimensional. Estos pueden ser, por ejemplo, nervaduras o sistemas de sujeción, moldeados en una pieza con la lámina. El revestimiento interior de vehículos de motor frecuentemente incluye tales láminas estructuradas, que están fabricadas de material termoplástico.

Un medio conocido de producción de tales láminas estructuradas es el moldeo de un material fundido en un molde. Ejemplos de cualquier moldeo por inyección de plásticos y la fundición de aluminio son ampliamente conocidos. En el procedimiento de moldeo por inyección de plásticos, el plástico se calienta y mezcla en un tornillo de avance y se almacena en un acumulador. Cuando éste se llena, su contenido se inyecta en un molde cerrado acondicionado a una temperatura donde el material se enfría. Cuando éste alcanza una temperatura suficientemente baja para tener una resistencia mecánica adecuada, se abre el molde y se eyecta la pieza. Sin embargo, en particular, cuando las láminas estructuradas son delgadas, la inyección de material fundido requiere altas presiones y, por lo tanto, máquinas pesadas y costosas.

También se conoce la combinación de moldeo por compresión con moldeo por inyección, tal como, por ejemplo, se describe en el documento EP 1 153 725. En un procedimiento de este tipo, la pieza bidimensional se moldea mediante moldeo por compresión, mientras que las piezas tridimensionales se moldean por inyección. Sin embargo, una máquina de moldeo por inyección y un molde capaz de resistir altas presiones siguen siendo

necesarios, aumentando de este modo el coste del procedimiento.

El objeto de la invención es proporcionar un procedimiento simplificado para la producción de láminas estructuradas de bajo coste.

Por consiguiente, la invención se refiere a un procedimiento para moldear láminas según el preámbulo de la reivindicación 1 y que comprende además las características de la parte caracterizadora de la reivindicación 1.

Se entiende que la expresión “estructura tridimensional sobresaliente” significa cualquier apéndice o accesorio, fabricado del mismo material que la lámina, que se desea que sea integrado con esta lámina. Normalmente, se trata de nervaduras de refuerzo, o por ejemplo, sistemas de sujeción. También pueden ser sobreespesores destinados a reducir la presión de moldeo. Una estructura hueca es un hueco realizado en la lámina durante el moldeo, permitiendo introducir cualquier accesorio útil posteriormente en ella.

Se ha observado que la presencia de tales características, que constituyen pequeños “depósitos”, limita la longitud de las trayectorias que el material debe seguir durante el moldeo, y por lo tanto reduce la presión de moldeo. Esto da como resultado una menor fuerza de cierre del molde, y por lo tanto, máquinas más ligeras y menos costosas. Además, cuando la estructura tridimensional es sobresaliente, se obtiene un mejor llenado del negativo. Cuando la estructura es hueca, se evitan sobreespesores no controlados o desperfectos de superficie (“depresiones superficiales”).

En una primera versión preferida del procedimiento según la invención, la estructura tridimensional es sobresaliente y la característica del molde es una protuberancia destinada a reducir localmente el espacio previsto entre las dos piezas del molde cuando éste está cerrado, con el fin de forzar al material a penetrar en el negativo y formar la estructura tridimensional. Por lo tanto, la lámina estructurada será ligeramente más delgada alrededor de la estructura. El espesor y el área de la protuberancia dependen del volumen de la estructura tridimensional, teniendo que ser su producto próximo a y si es

posible ligeramente mayor que este volumen (correspondiendo, por tanto, el volumen del depósito al volumen del material necesario para formar la estructura). Ventajosamente, el espesor es superior al 1%, preferiblemente el 5% y más preferiblemente el 10% del espesor de la lámina. Se recomienda que esta reducción permanezca inferior al 50%, preferiblemente el 30% y más preferiblemente el 20% del espesor de la lámina. Para una lámina con un espesor de 2 mm, el espesor de la protuberancia estará idealmente entre 0,2 y 0,4 mm, dando localmente un espesor de lámina de entre 1,6 y 1,8 mm. El procedimiento según la invención es adecuado para el moldeo de láminas que tienen espesores que varían ampliamente, por ejemplo, entre 0,5 y 10 mm. Sin embargo, el procedimiento es particularmente ventajoso para el moldeo de láminas finas, que tienen un espesor de menos de 5 mm, preferiblemente menos de 4 mm. Es especialmente adecuado para láminas que tienen un espesor total de entre 2 y 3 mm. Los negativos están dotados, de manera conocida, de sistemas de ventilación de aire.

En una segunda versión preferida del procedimiento según la invención, la estructura tridimensional es sobresaliente y la superficie del molde presenta una protuberancia que puede retraerse cuando se cierra el molde, incrementando localmente la protuberancia el área de la lámina en bruto, proporcionando de este modo material para producir la estructura sobresaliente. Esta protuberancia retráctil, por ejemplo, puede montarse sobre un resorte. Cuando el molde está abierto, la protuberancia levanta la lámina en bruto, cerca al negativo. Esto da como resultado un área en exceso de lámina en bruto, correspondiente a los flancos de la región levantada. Cuando el molde se cierra, el resorte se comprime y la protuberancia se retrae hacia el interior del molde. La cantidad en exceso de lámina en bruto sirve para llenar el negativo, sin necesidad de flujo de material por una distancia larga, habiéndose colocado la protuberancia retráctil en la proximidad del negativo. La altura de la protuberancia se determina de manera que proporcione, aproximadamente y con un ligero exceso, la cantidad de material necesario para formar la estructura tridimensional.

El procedimiento según la invención puede aplicarse a cualquier material que tenga suficiente fluidez para permitir el moldeo y la formación de estructuras tridimensionales mediante flujo a presión. Si es necesario, esta fluidez puede obtenerse por calentamiento del material.

En un método ventajoso de implementación del procedimiento, la lámina en bruto está fabricada de un plástico fluido. El procedimiento según la invención es particularmente ventajoso cuando el plástico incluye fibras puesto que, en este caso, el material encuentra dificultades para fluir sobre las estructuras tridimensionales en los procedimientos conocidos. Éstas pueden ser fibras de vidrio o fibras de cualquier material inorgánico, aunque también fibras orgánicas tales como algodón o fibras de madera. El plástico puede ser uno termoestable o uno termoplástico. Preferiblemente, es un termoplástico, por ejemplo, una poliolefina como el polipropileno. La elección precisa del material dependerá de la fluidez necesaria para formar las estructuras tridimensionales correctamente y también, por ejemplo, del recubrimiento final de la lámina, con el fin de unirse adecuadamente a las mismas. En este caso, la fluidez necesaria puede obtenerse fácilmente calentando el material hasta por encima de su temperatura de ablandamiento. En este método de implementación, el molde se enfría hasta una temperatura por debajo de esta temperatura de ablandamiento, para desmoldear una pieza que tenga buenas propiedades mecánicas. Se recomienda emplear cualquier medio para evitar el enfriamiento no homogéneo y prematuro de la lámina en bruto antes de cerrar el molde, por ejemplo, por medio de la radiación

o la circulación de aire caliente.

El procedimiento según la invención puede utilizarse para moldear láminas estructuradas que tienen estructuras tridimensionales en ambas caras. Sin embargo, en una versión particularmente ventajosa, la lámina presenta una estructura tridimensional sólo en una de sus caras. En esta versión, cuando la lámina en bruto está fabricada de un plástico fluido, es ventajoso cubrir la cara destinada a permanecer lisa con una capa...

Reivindicaciones:

1. Procedimiento para moldear láminas de plástico que tienen una estructura tridimensional sobresaliente o hueca (6), comprendiendo el procedimiento: a) colocar una lámina en bruto (7) ablandada o plastificada entre las dos piezas de un molde, cuya superficie comprende una cavidad de molde para formar la lámina y una estructura negativa (2) correspondiente a la de dicha estructura tridimensional (6), b) cerrar el molde con el fin de comprimir la lámina en bruto (7) y forzar al material ablandado o plastificado a fluir hacia el interior de la estructura negativa (2), caracterizado porque

c) se provee en la proximidad de la estructura negativa

(2) sobre al menos una parte del molde una característica que sobresale hacia el interior de la cavidad de molde,

d) dicha característica estando destinada a formar un suministro local que puede suministrar material hacia el interior de la estructura negativa (2) cuando el molde se cierra.

2. Procedimiento según la reivindicación 1 anterior, en el que la estructura tridimensional (6) es sobresaliente y dicha característica del molde es una protuberancia (1) destinada a reducir localmente el espacio previsto entre las dos piezas del molde cuando está cerrado, con el fin de forzar al material a penetrar en la estructura negativa (2) y formar la estructura tridimensional (6).

3. Procedimiento según la reivindicación 2 anterior, en el que la estructura tridimensional (6) es sobresaliente y la superficie del molde presenta una característica móvil (10), para sobresalir o retraerse de manera deslizante en la cavidad de molde, que puede retraerse cuando el molde se cierra, dicha característica móvil (10) que sobresale hacia el interior de la cavidad de molde aumenta localmente el área de la lámina en bruto (7) por la aparición de flancos

(9), proporcionando de este modo material hacia el interior de la estructura negativa (2) para producir la estructura sobresaliente (6 ) cuando el molde se cierra.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 anteriores, en el que la lámina en bruto (7) está fabricada de un plástico fluido.

5. Procedimiento según la reivindicación 4 anterior, en el que el plástico fluido es un termoplástico que se ha precalentado hasta por encima de su punto de ablandamiento y en el que el molde se acondiciona a una temperatura por debajo del punto de ablandamiento.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5 anteriores, en el que la lámina presenta una estructura tridimensional (6) sólo en una de sus caras.

7. Procedimiento según la reivindicación 6 anterior, en el que, antes de cerrar el molde, se superpone un recubrimiento flexible sobre esa cara de la lámina en bruto

(7) destinada a permanecer lisa.

8. Procedimiento según la reivindicación 7 anterior, en el que se coloca una capa de fibras entre la lámina (7) y el recubrimiento.

9. Procedimiento según la reivindicación 8 anterior, en el que la capa de fibras es un tejido fibroso.

10. Molde para moldear láminas de plástico que tienen una estructura tridimensional sobresaliente o hueca (6), en el que se coloca una lámina en bruto (7) ablandada y plastificada entre las dos piezas de dicho molde, cuya superficie comprende una cavidad de molde para formar la lámina y una estructura negativa (2) correspondiente a la de dicha estructura tridimensional (6), caracterizado porque se provee una característica que sobresale hacia el interior de la cavidad de molde en la proximidad de la estructura negativa (2) sobre al menos una parte del molde, estando destinada dicha característica a formar un suministro local que puede suministrar material hacia el interior de la estructura negativa (2) cuando el molde se cierra. 11. Molde según la reivindicación 10 anterior, en el que la estructura tridimensional (6) es sobresaliente y dicha característica del molde es una protuberancia destinada a reducir localmente el espacio que queda entre las dos 5 piezas del molde cuando está cerrado, con el fin de forzar al material a penetrar en la estructura negativa (2) y formar la estructura tridimensional (6). 12. Molde según una cualquiera de las reivindicaciones 10, 11 anteriores, en el que la estructura tridimensional es 10 sobresaliente y la superficie del molde presenta una característica móvil (10), para sobresalir o retraerse de manera deslizante en la cavidad de molde, que puede retraerse cuando el molde se cierra, dicha característica móvil (10) que sobresale hacia el interior de la cavidad de 15 molde aumenta localmente el área de la lámina en bruto (7), proporcionando de este modo material hacia el interior de la estructura negativa (2) para producir la estructura sobresaliente (6 ) cuando el molde se cierra.

Patentes similares o relacionadas:

Tapón y su método de producción, del 22 de Julio de 2020, de PELLICONI & C. S.P.A.: Tapón para la fermentación en botella de vinos espumosos, que comprende una cápsula metálica y un elemento de estanqueidad , que se encuentra dentro […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Sistema de sellado para plásticos fundidos, del 6 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Sistema de sellado que comprende: - por lo menos un cuerpo macho que presenta una superficie externa; - por lo menos un cuerpo […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío, del 22 de Enero de 2020, de Faserverbund Innovations UG (haftungsbeschränkt): Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío con los pasos: - Disposición del producto […]

Método y aparato para obtener un cuerpo en forma de copa, del 15 de Enero de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método que comprende las etapas de: - proporcionar un cuerpo en forma de copa , teniendo dicho cuerpo una pared lateral , que se extiende […]

Procedimiento para fabricar una barra conductora, del 27 de Noviembre de 2019, de GE Renewable Technologies: Procedimiento para la fabricación de una barra conductora compuesta de filamentos apilados con las siguientes etapas, proporcionar un […]