PRENSAS PARA PRENSAR HACES DE FIBRAS.

Dispositivo para fabricar cepillos que consiste en un dispositivo (6) de colocación,

sobre el cual se proporciona un soporte (3), en el que se proporcionan de forma holgada varios haces de fibras (4) en el soporte (3), y una primera prensa (1) que está calentada y con la que se prensan los extremos (5) alejados de los haces de fibras, caracterizado porque proporciona una segunda prensa (16) que se usa para un prensado final y cuya temperatura es inferior a la de la primera prensa (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09075002.

Solicitante: G.B. BOUCHERIE, N.V..

Nacionalidad solicitante: Bélgica.

Dirección: STUIVENBERGSTRAAT 106,8870 IZEGEM.

Inventor/es: BOUCHERIE, BART GERARD.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Enero de 2009.

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- A46D3/04C

Clasificación PCT:

- A46B3/06 NECESIDADES CORRIENTES DE LA VIDA. › A46 CEPILLERIA. › A46B CEPILLOS O PINCELES (mangos que no forman parte del cuerpo del cepillo B25G). › A46B 3/00 Cepillos caracterizados por la forma en que las cerdas han sido fijadas o unidas en o sobre la montura del cepillo (máquinas o herramientas para este uso A46D). › por soldadura de las cerdas de hilo metálico o de las materias plásticas.

- A46D3/04 A46 […] › A46D FABRICACION DE CEPILLOS O PINCELES. › A46D 3/00 Preparación de monturas. › Máquinas para insertar o fijar las cerdas en las monturas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Prensas para prensar haces de fibras.

La presente invención se refiere a prensas para prensar haces sintéticos de fibras sobre un soporte, en concreto, para haces de fibras de cepillos.

Se sabe que un cepillo está formado por un cuerpo en el cual están fijados varios haces de fibras. Los haces de fibras generalmente están fijados a un soporte que forma parte, total o parcialmente, del cuerpo del cepillo o, en algunos casos, puede ser el propio cuerpo del cepillo.

Con este fin, el soporte contiene orificios con un patrón determinado, en el cual el diámetro de los orificios depende del grosor de los haces de fibras, por lo que se pueden proporcionar orificios de diferentes diámetros.

Mientras que en el pasado los cepillos usaban haces de fibras hechas de materiales naturales, actualmente es habitual que las fibras de los haces de los cepillos fabricados industrialmente estén hechas de un material sintético. Ejemplos típicos son polietilentereftalato, cloruro de polivinilo, polipropileno o nailon.

Se conoce el uso de técnicas de fijación para fijar los haces de fibras al soporte que hacen uso de mordazas o placas de metal. Según técnicas más modernas, se hace uso de lo que se denominan técnicas sin anclajes, tal como se desvela, por ejemplo, en el documento EP0.972.465.

En la presente invención se ponen haces de fibras en un soporte por medio de un dispositivo y el soporte se lleva hasta lo que se denomina un módulo de fusión mediante una mesa giratoria para sujetar los haces de fibras mediante fusión de los extremos alejados de los haces de fibras que sobresalen del soporte.

Este módulo de fusión puede usar diferentes técnicas, tales como soldadura por ultrasonidos de los haces de fibras. Otra técnica más sencilla consiste en prensar mecánicamente los haces de fibras en o sobre el soporte por medio de una prensa calentada.

Como resultado, los extremos alejados de los haces de fibras se funden localmente. Si los extremos alejados son suficientemente largos, incluso se puede crear una película fundida entre la prensa calentada y el soporte, puesto que los extremos alejados de diferentes haces de fibras se funden entre sí. A continuación, la prensa se retira y los extremos alejados fundidos comienzan a curar.

Estas prensas generalmente son bastante finas. Las prensas se calientan hasta una temperatura que depende de la temperatura de fusión del material con el cual están hechos los haces de fibras, por ejemplo, hasta una temperatura de 300ºC, enviando una gran corriente eléctrica a través de las mismas con una duración pequeña, tras lo cual las prensas se enfrían rápidamente de nuevo. Esta técnica se describe en el documento EP1.136.017.

Una desventaja de esta técnica, sin embargo, es que, debido a la fusión local, el material fundido se puede pegar a la prensa y no al soporte, como se pretende, cuando este último se retira después del prensado. Por tanto, los haces de fibras no se pueden fijar bien al soporte. Esta desventaja es más importante cuanto más grandes son los soportes y, en la actualidad, esto excluye esta técnica para cepillos domésticos.

Para evitar que el material fundido se pegue a la prensa, la prensa se puede cubrir con una capa anti-adherente, como se mencionó en el documento EP1.136.017.

Una desventaja adicional es que la prensa se debe limpiar regularmente, lo que implica pérdida de tiempo, como resultado de lo cual el procedimiento de fabricación se ralentiza. La forma más rápida de limpiar la prensa a menudo consiste en calentar brevemente la prensa hasta, por ejemplo, 600ºC, para quemar el material que se pega a la misma. Sin embargo, esto requiere una gran corriente eléctrica y, por tanto, un gran consumo de potencia. En cualquier caso, está claro que la limpieza lleva tiempo.

Además, esta técnica no es beneficiosa para la vida útil de la prensa, que tendrá que ser sustituida regularmente, lo que hace que esta técnica de fijación sea finalmente muy cara en comparación con las técnicas de fijación sin ningún contacto, tales como el calentamiento por convección de aire, soldadura por ultrasonidos y similares.

Otra desventaja es que la superficie de las fibras fundidas no es completamente plana, de forma que puede ser deseable o necesario cubrir con una placa de recubrimiento o cualquier otro procesado adicional, por ejemplo, llenado con material de moldeo por inyección.

Una desventaja adicional es que pueden estar todavía presentes orificios y poros microscópicamente pequeños en la masa de las fibras fundidas, lo que puede producir la fuga de material de moldeo por inyección durante cualquier procesado adicional.

La presente invención pretende solucionar una o varias de las desventajas anteriormente mencionadas u otras.

Con este fin, la invención se refiere a un dispositivo para fabricar cepillos que consiste en un dispositivo de colocación, sobre el cual se proporciona un soporte, en el que se proporcionan de forma holgada varios haces de fibras en el soporte, y una primera prensa que es calentada y con la cual se prensan los extremos alejados de los haces de fibras, en el que se proporciona una segunda prensa que se usa para un prensado final y cuya temperatura es inferior a la de la primera prensa.

Una ventaja del prensado con una prensa más fría, a la que no se pega nada, es que la masa de fibras que se ha plastificado anteriormente se puede unir de forma más eficaz al soporte. Este también es el caso cuando está hecho de un material diferente al de las fibras, lo que normalmente solo sucede cuando las fibras y los soportes están hechos de un material idéntico o de un material sintético similar que sea compatible.

Una ventaja adicional es que, mediante el prensado con una prensa más fría, se obtiene una superficie más lisa y más uniforme del fundido solidificado que si no se realizara. Como resultado, en caso de que se inyecte un plástico sobre las fibras fundidas y solidificadas para completar el cuerpo del cepillo, es posible usar presiones de inyección menores. Por consiguiente, habrá menor fuga del material de moldeo por inyección.

Otra ventaja es que, mediante el prensado con la segunda prensa, el fundido de fibras es comprimido y se hace más compacto durante el proceso de solidificación. Como resultado, los orificios y poros microscópicamente pequeños que puedan estar todavía presentes en el fundido se llenan. Esto, a su vez, tiene como resultado una capa de fibras más homogénea, de forma que habrá menos problemas de fugas durante el moldeo por inyección.

La primera prensa caliente es una prensa cuya superficie de contacto está, al menos parcialmente, hecha de carbono.

Una ventaja de la prensa con la capa de carbono anteriormente mencionada es que puede prensar los haces de fibras sobre un soporte, tras lo cual se puede retirar la prensa sin que se quede pegado ningún material de los haces de fibras sobre la prensa.

Por tanto, los cepillos se pueden fabricar de forma más eficaz y barata con esta prensa, por lo que se consume menos energía y las prensas tienen mayor vida útil.

La capa de carbono de la que está provista la prensa generalmente se conoce como una capa de grafito.

El grafito, como se sabe, es una forma de carbono del elemento carbono y uno de los materiales más blandos. La estructura cristalina es hexagonal. Desde un punto de vista atómico, está formado por capas que se pueden separar unas de otras fácilmente. Es por ello por lo que también se usa como lubricante en seco.

Hasta ahora, la industria no ha contemplado el grafito como un material adecuado para uso en la fabricación de prensas de presión, puesto que generalmente se ha considerado que es demasiado quebradizo y frágil.

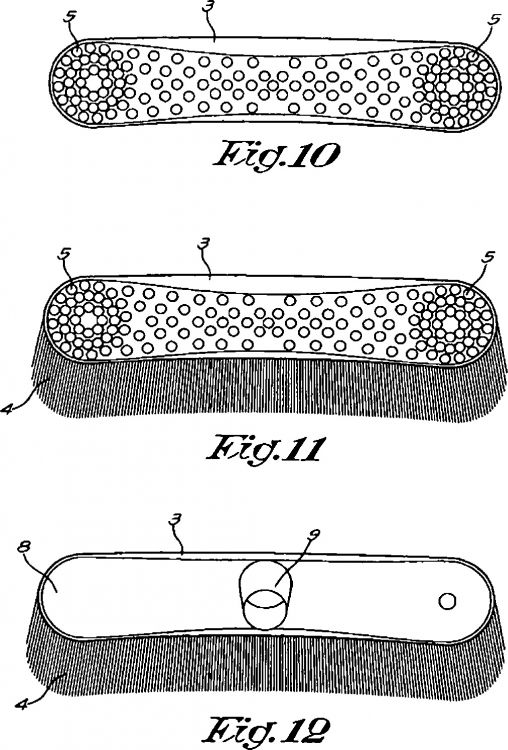

Para explicar mejor las características de la invención, las siguientes realizaciones preferidas se describen solo a modo de ejemplo, sin ser limitativas en modo alguno, en referencia a los dibujos adjuntos, en los cuales:

las figs. 1-3 incluidas representan esquemáticamente la primera prensa según la invención y una situación en la que se usa;

la fig. 4 muestra esquemáticamente una sección transversal de un cepillo hecho según la invención, en la que las fibras fundidas solidificadas están cubiertas por una placa de recubrimiento;

las figs. 5-9 representan esquemáticamente las etapas sucesivas de un procedimiento en el que se usa la primera prensa según la invención, seguida...

Reivindicaciones:

1. Dispositivo para fabricar cepillos que consiste en un dispositivo (6) de colocación, sobre el cual se proporciona un soporte (3), en el que se proporcionan de forma holgada varios haces de fibras (4) en el soporte (3), y una primera prensa (1) que está calentada y con la que se prensan los extremos (5) alejados de los haces de fibras, caracterizado porque proporciona una segunda prensa (16) que se usa para un prensado final y cuya temperatura es inferior a la de la primera prensa (1).

2. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la segunda prensa (16) está siendo enfriada.

3. Dispositivo para fabricar cepillos según una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque la superficie de contacto de la segunda prensa (16) es plana.

4. Dispositivo para fabricar cepillos según la reivindicación 1, en el que un soporte (3) es colocado en un dispositivo (6) de colocación y en el que se proporcionan de forma holgada varios haces (4) de fibras en el soporte (3), en el que los haces de fibras (4) sobresalen del soporte (3) con un extremo (5) alejado y en el que los extremos (5) alejados de los haces de fibras se prensan con una primera prensa (1), la temperatura de cuya superficie (2) de contacto es al menos tan elevada como la temperatura de fusión del material del que están hechos los haces de fibras (4), caracterizado porque, inmediatamente después de que se haya usado la primera prensa (1) caliente, se usa una segunda prensa (16) más fría para el prensado final.

5. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es una prensa cuya superficie (2) de contacto está, al menos parcialmente, hecha de carbono.

6. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es una prensa cuya superficie (2) de contacto está, al menos parcialmente, hecha de carbono en forma de grafito.

7. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es una prensa cuya superficie (2) de contacto está, al menos parcialmente, compuesta por cobre y grafito.

8. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es una prensa cuya superficie (2) de contacto está provista de un patrón en relieve.

9. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es plana en la superficie (2) de contacto.

10. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es calentada hasta una temperatura que es al menos la temperatura de fusión del material del que están hechos los haces de fibras (4).

11. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente es calentada por medio de uno o varios elementos calefactores eléctricos.

12. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente está hecha como un bloque sólido de carbono.

13. Dispositivo para fabricar cepillos según la reivindicación 1, caracterizado porque la primera prensa (1) caliente está recubierta con carbono en la superficie (2) de contacto anteriormente mencionada de la prensa.

14. Dispositivo para fabricar cepillos según la reivindicación 13, caracterizado porque la primera prensa caliente está recubierta de carbono por medio de una técnica de moldeo por inyección.

Patentes similares o relacionadas:

Brocha, del 17 de Julio de 2019, de GB Boucherie NV: Brocha con un mango , una placa portacerdas que está fijada directamente al mango , y una multiplicidad de haces de cerdas que están insertados en aberturas […]

Instrumento de higiene bucal, del 10 de Mayo de 2017, de SUNSTAR INC.: Un instrumento de higiene bucal para la aplicación de una composición oral en gel o en crema en una cavidad bucal mediante la descarga de la composición oral desde […]

Método para fabricar un cepillo de dientes, del 11 de Abril de 2012, de SUNSTAR INC.: Un metodo para fabricar un cepillo de dientes con los pasos siguientes:

(a) proporcionar cerdas hechas de una resina termoplastica;

(b) estrechar progresivamente […]

Método para fabricar un cepillo de dientes, del 11 de Abril de 2012, de SUNSTAR INC.: Un metodo para fabricar un cepillo de dientes con los pasos siguientes:

(a) proporcionar cerdas hechas de una resina termoplastica;

(b) estrechar progresivamente […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR CEPILLOS Y LOS CEPILLOS ASI OBTENIDOS., del 1 de Mayo de 2004, de CORONET-WERKE GMBH: Procedimiento para fabricar cepillos con un soporte de cerdas de plástico y un conjunto de cerdas fijas allí, formado por cerdas de plástico individuales o reunidas […]

PROCEDIMIENTO Y DISPOSITIVO PARA FUSIONAR LOS EXTREMOS DE FIBRAS., del 16 de Marzo de 2004, de G.B. BOUCHERIE, N.V.: Procedimiento para fusionar los extremos axiales de fibras agrupadas de material sintético termoplástico, en el cual los extremos de las fibras son puestos en […]

PROCEDIMIENTO PARA UNIR, MARCAR Y MODIFICAR ESTRUCTURALMENTE MONOFILAMENTOS., del 16 de Junio de 2003, de CORONET-WERKE GMBH: Procedimiento para unir monofilamentos de plástico extrusionados por sus superficies de su revestimiento, que después de la extrusión son estirados y finalmente estabilizados, […]

PROCEDIMIENTO PARA FABRICAR ARTICULOS CON CERDAS, EN ESPECIAL CEPILLOS, del 1 de Diciembre de 1999, de CORONET-WERKE GMBH: EN UN PROCEDIMIENTO PARA FABRICAR ARTICULOS CON CERDAS, EN ESPECIAL CEPILLOS, SE CONFORMAN EN UN SOPORTE DE CERDAS COMPUESTO POR MATERIAL TERMOPLASTICO VARIOS ORIFICIOS […]

PROCEDIMIENTO Y DISPOSITIVO PARA PRODUCIR GENEROS DE CERDAS., del 1 de Diciembre de 1994, de CORONET-WERKE GESELLSCHAFT MIT BESCHRANKTER HAFTUNG: GENEROS DE CERDAS CON SUS EXTREMOS LATERALES UTILIZABLES Y REDONDEADOS Y CONTACTAN EN UN CONTORNO DIFERENTE DE LA SUPERFICIE DEL SOPORTE DE CERDAS, SE FABRICAN […]