PIEZAS METALICAS SINTERIZADAS Y METODO PARA LA FABRICACION DE LAS MISMAS.

Una pieza metálica sinterizada que tiene una superficie densificada,

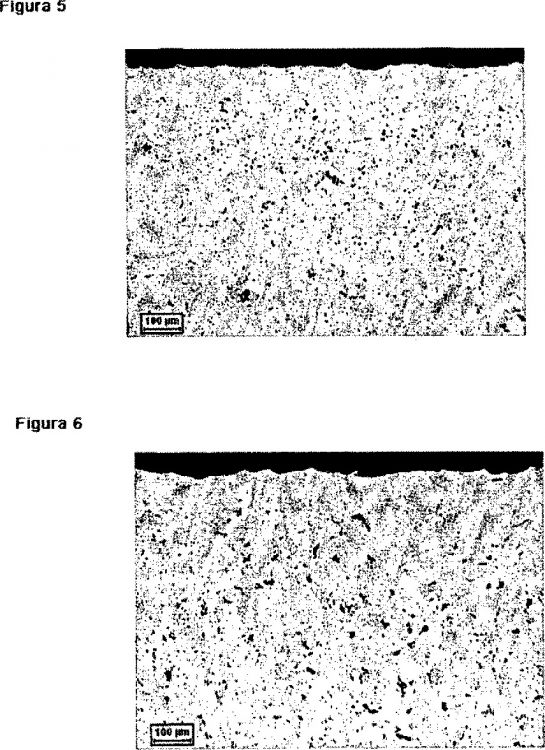

una densidad de sinterización de al menos 7,35 g/cm3 y una estructura de núcleo que se distingue por la estructura de poros obtenida mediante prensado único hasta al menos 7,35 g/cm3 y sinterización única de una mezcla de un polvo a base de hierro o de hierro grueso y aditivos opcionales; caracterizada porque el núcleo de la pieza metálica tiene una estructura de poros en la que al menos el 50% del área de poros en una sección transversal consiste en poros que tienen un área de poro de al menos 100 μm2, porque el polvo a base de hierro o de hierro tiene un tamaño de partícula de manera que como máximo el 10% de las partículas son menores que 45 μm, y porque la pieza densificada en superficie se densifica hasta una profundidad de al menos 0,1 mm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2005/000563.

Solicitante: HOGANAS AB.

Nacionalidad solicitante: Suecia.

Dirección: BRUKSGATAN 35, 263 83 HOGANAS, SE.

Inventor/es: SKOGLUND, PAUL, KEJZELMAN,MIKHAIL, BERGMARK,ANDERS.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- C22C33/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › por metalurgia de polvo.

Clasificación PCT:

- B22F1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Tratamiento especial de polvos metálicos, p. ej. para facilitar su trabajo, para mejorar sus propiedades; Polvos metálicos en sí , p. ej. mezclas de partículas de composiciones diferentes.

- B22F3/12 B22F […] › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Compactado y sinterizado (por forjado B22F 3/17).

- B22F3/24 B22F 3/00 […] › Tratamiento ulterior de las piezas u objetos.

- C22C33/02 C22C 33/00 […] › por metalurgia de polvo.

Clasificación antigua:

- B22F1/00 B22F […] › Tratamiento especial de polvos metálicos, p. ej. para facilitar su trabajo, para mejorar sus propiedades; Polvos metálicos en sí , p. ej. mezclas de partículas de composiciones diferentes.

- B22F3/12 B22F 3/00 […] › Compactado y sinterizado (por forjado B22F 3/17).

- B22F3/24 B22F 3/00 […] › Tratamiento ulterior de las piezas u objetos.

- C22C33/02 C22C 33/00 […] › por metalurgia de polvo.

Fragmento de la descripción:

Piezas metálicas sinterizadas y método para la fabricación de las mismas.

Campo de la invención

La invención se refiere a piezas de polvo metálico. Específicamente la invención se refiere a piezas metálicas sinterizadas que tienen una superficie densificada y que son adecuadas para aplicaciones exigentes. La invención también incluye un método de preparación de estas piezas metálicas.

Antecedentes de la invención

Existen varias ventajas con el uso de métodos pulvimetalúrgicos para producir piezas estructurales en comparación con los procesos de emparejamiento convencionales de acero denso completo. Por tanto, el consumo de energía es mucho menor y la utilización de material es mucho mayor. Otro factor importante a favor de la ruta pulvimetalúrgica es que los componentes con forma de red o con forma parecida a una red pueden producirse directamente tras el proceso de sinterización sin conformación costosa tal como torneado, molienda, taladrado o trituración. Sin embargo, normalmente un material de acero de densidad completa tiene propiedades mecánicas superiores en comparación con componentes de PM (polvo metálico). Por tanto, el reto ha sido aumentar la densidad de componentes de PM con el fin de alcanzar valores tan próximos como sea posible al valor de densidad de un acero de densidad completa.

Un área de crecimiento futuro en la utilización de piezas de polvo metálico que tienen alta densidad se encuentra en la industria del automóvil. De especial interés dentro de este campo es el uso de piezas de polvo metálico en aplicaciones más exigentes, tales como aplicaciones de transmisión de potencia, por ejemplo, ruedas de engranaje. Los problemas con las ruedas de engranaje formadas mediante el proceso de polvo metálico son que las ruedas de engranaje de polvo metálico tienen resistencia a la fatiga por flexión reducida en la región de la base de diente de la rueda de engranaje, y baja resistencia a la fatiga por contacto en el flanco de diente en comparación con engranajes mecanizados a partir de piezas de forja o material en barras. Estos problemas pueden reducirse o incluso eliminarse mediante deformación plástica de la superficie de la región de flanco y base de diente a través de un proceso conocido comúnmente como densificación de superficie. Los productos que pueden usarse para estas aplicaciones exigentes se describen, por ejemplo, en las patentes de EE.UU. 5711187, 5540883, 5552109, 5729822 y 6171546.

El documento US 5711187 (1990) se refiere particularmente al grado de dureza de superficie que es necesario con el fin de producir ruedas de engranaje que son suficientemente resistentes al desgaste para su uso en aplicaciones de servicio pesado. Según esta patente, la densificación o dureza de superficie debe estar en el intervalo del 90 al 100 por ciento de densidad teórica completa hasta una profundidad de al menos 380 micras y de hasta 1.000 micras. No se dan a conocer detalles específicos con relación al proceso de producción pero se expone que se prefieren los polvos mezclados ya que tienen la ventaja de ser más compresibles, permitiendo que se alcancen densidades mayores en la fase de compactación. Además se expone que los polvos mezclados deben incluir además de hierro y el 0,2% en peso de grafito, el 0,5% en peso de molibdeno, cromo y manganeso, respectivamente.

Un método similar al descrito en la patente de EE.UU. 5711187 se da a conocer en el documento US 5540883 (1994).

Según la patente de EE.UU. 5540883 se producen superficies de apoyo a partir de piezas brutas de polvo metálico mediante la combinación de aleaciones de hierro y carbono y lubricante con polvo de hierro elemental compresible, prensando la mezcla de combinación para formar la pieza bruta de polvo metálico, sinterizando a alta temperatura la pieza bruta en una atmósfera reductora, comprimiendo las piezas brutas de polvo metálico de modo que se produce una capa densificada que tiene una superficie de apoyo, y entonces tratando con calor la capa densificada. El artículo de polvo metálico sinterizado debe tener una composición, en porcentaje en peso, del 0,5 al 2,0% de cromo, del 0 al 1,0% de molibdeno; del 0,1 al 0,6% de carbono, siendo el resto hierro e impurezas en trazas. Se mencionan amplios intervalos con relación a las presiones de compactación. Por tanto se expone que la compactación puede realizarse a presiones de entre 25 y 50 toneladas por pulgada cuadrada (aproximadamente 390-770 MPa).

El documento US 5552109 (1995) se refiere a un proceso para formar un artículo sinterizado que tiene alta densidad. La patente se refiere particularmente a la producción de barras de conexión. Como en la patente de EE.UU. 5711187, no se dan a conocer detalles específicos con relación al proceso de producción en la patente de EE.UU. 5552109 pero se expone que el polvo debe ser un polvo a base de hierro prealeado, que la compactación debe realizarse en una única etapa, que las presiones de compactación pueden variar entre 25 y 50 toneladas por pulgada cuadrada (390-770 MPa) hasta densidades en verde de entre 6,8 y 7,1 g/cm3 y que la sinterización debe realizarse a alta temperatura, particularmente entre 1270 y 1350ºC. Se expone que se obtienen productos sinterizados que tienen una densidad mayor que 7,4 g/cm3 y por tanto es obvio que la alta densidad de sinterización es un resultado de la sinterización a alta temperatura.

En el documento US 5729822 (1996) se da a conocer una rueda de engranaje de polvo metálico que tiene una densidad de núcleo de al menos 7,3 g/cm3 y una superficie carburizada endurecida. Los polvos recomendados son los mismos que en las patentes de EE.UU. 5711187 y 5540883, es decir, mezclas obtenidas mediante la combinación de aleaciones de hierro, carbono y lubricante con un polvo de hierro elemental compresible. Con el fin de obtener alta densidad de núcleo de sinterización la patente menciona el prensado en caliente; doble prensado, doble sinterización; conformación de alta densidad tal como se da a conocer en la patente de EE.UU. 5754937; el uso de lubricación de las paredes de la matriz, en lugar de lubricantes mezclados durante la compactación de polvo y conformación rotatoria tras la sinterización. Se emplean normalmente presiones de compactación de aproximadamente 40 toneladas por pulgada cuadrada (620 MPa).

La densificación de superficie de aceros de PM sinterizados se trata, por ejemplo, en la serie 820234 de Technical Paper (International Congress & Exposition, Detroit, Michigan, 22-26 de febrero de 1982). En este documento se notifica un estudio de laminación de superficie de engranajes sinterizados. Se usaron materiales aleados de Fe-Cu-C y Ni-Mo para el estudio. El documento revela los resultados de una investigación básica sobre la laminación de superficie de piezas sinterizadas a una densidad de 6,6 y 7,1 g/cm3 y la aplicación de la misma a engranajes sinterizados. Los estudios básicos incluyen la laminación de superficie con diferentes diámetros de los rodillos, se lograron los mejores resultados en cuanto a la resistencia con un menor diámetro de rodillo, menor reducción por pase y gran reducción total. Como ejemplo de un material de Fe-Cu-C, se logró una densificación del 90% de la densidad teórica con un rodillo de 30 mm de diámetro hasta una profundidad de 1,1 mm. Se logró el mismo nivel de densificación hasta una profundidad de aproximadamente 0,65 mm para un rodillo de 7,5 mm de diámetro. Sin embargo, el rodillo de diámetro pequeño pudo aumentar la densificación hasta aproximadamente la densidad completa en la superficie mientras que el rodillo de diámetro grande aumentó la densidad hasta aproximadamente el 96% en la superficie. La técnica de laminación de superficie se aplicó a engranajes sinterizados de bombas de aceite y engranajes sinterizados de cigüeñal. En un artículo en Modern Developments in Powder Metallurgy, volumen 16, págs. 33-48, 1984 (de la International PM Conference, 17-22 de junio de 1984, Toronto, Canadá), los autores han investigado la influencia del granallado, carbonitruración y combinaciones de los mismos sobre el límite de fatiga de aleaciones sinterizadas de Fe + 1,5% de Cu y Fe + 2% de Cu + 2,5% de Ni. La densidad notificada de estas aleaciones era de 7,1 y 7,4 g/cm3. Tanto una evaluación teórica del proceso de laminación de superficie como una prueba de fatiga por flexión de piezas laminadas en superficie se publican en un artículo en Horizon of Powder Metallurgy parte I, págs. 403-406, Proceedings of the 1986 (International Powder Metallurgy...

Reivindicaciones:

1. Una pieza metálica sinterizada que tiene una superficie densificada, una densidad de sinterización de al menos 7,35 g/cm3 y una estructura de núcleo que se distingue por la estructura de poros obtenida mediante prensado único hasta al menos 7,35 g/cm3 y sinterización única de una mezcla de un polvo a base de hierro o de hierro grueso y aditivos opcionales; caracterizada porque el núcleo de la pieza metálica tiene una estructura de poros en la que al menos el 50% del área de poros en una sección transversal consiste en poros que tienen un área de poro de al menos 100 μm2, porque el polvo a base de hierro o de hierro tiene un tamaño de partícula de manera que como máximo el 10% de las partículas son menores que 45 μm, y porque la pieza densificada en superficie se densifica hasta una profundidad de al menos 0,1 mm.

2. Pieza metálica de acuerdo con la reivindicación 1, en la que las densidades en verde y de sinterización son de al menos 7,45, preferiblemente de al menos 7,5 g/cm3.

3. Método para producir piezas de polvo metálico que tienen una superficie densificada, que comprende las etapas de:

- compactar uniaxialmente un polvo a base de hierro o de hierro que tiene partículas gruesas hasta una densidad superior a 7,35 g/cm3 en una única etapa de compactación a una presión de compactación de al menos 700 MPa, en la que el polvo a base de hierro o de hierro tiene un tamaño de partícula de manera que como máximo el 10% de las partículas son menores que 45 μm;

- someter las piezas a sinterización en una única etapa a una temperatura de al menos 1100ºC hasta una densidad de al menos 7,35 g/m3, mediante lo cual el núcleo de las piezas sinterizadas tiene una estructura de poros en la que al menos el 50% del área de poros en una sección transversal consiste en poros que tienen un área de poro de al menos 100 μm2; y

- someter las piezas a un proceso de densificación de superficie en el que las piezas densificadas en superficie se densifican hasta una profundidad de al menos 0,1 mm.

4. Método de acuerdo con la reivindicación 3, en el que el polvo incluye aditivos de aleación en una cantidad de hasta el 5% en peso.

5. Método de acuerdo con la reivindicación 4, en el que los aditivos de aleación se seleccionan del grupo que consiste en al menos un elemento seleccionado del grupo que consiste en grafito, cromo, molibdeno, manganeso, níquel y cobre.

6. Método de acuerdo con una cualquiera de las reivindicaciones 3-5, en el que el polvo incluye un lubricante.

7. El método de acuerdo con la reivindicación 6, en el que el lubricante es un organosilano seleccionado del grupo que consiste en alquilalcoxi o poliéteralcoxisilano, en el que el grupo alquilo del alquilalcoxisilano y la cadena de poliéter del poliéteralcoxisilano incluyen entre 8 y 30 átomos de carbono, y el grupo alcoxilo incluye 1-3 átomos de carbono.

8. El método de acuerdo con la reivindicación 7, en el que el organosilano se selecciona del grupo que consiste en octil-tri-metoxisilano, hexadecil-tri-metoxisilano y poli(éter de etileno)-trimetoxisilano con 10 grupos éter de etileno.

9. Método de acuerdo con una cualquiera de las reivindicaciones 3-8, en el que el polvo a base de hierro es un polvo atomizado con agua, prealeado.

10. Método de acuerdo con una cualquiera de las reivindicaciones 3-9, en el que el polvo a base de hierro tiene un tamaño de partícula de manera que como máximo el 5% de las partículas son menores que 45 μm.

11. Método de acuerdo con una cualquiera de las reivindicaciones 3-10, en el que la compactación se realiza a una presión de al menos 800 MPa, más preferiblemente de al menos 900 MPa y lo más preferiblemente de al menos 1000 MPa.

12. Método de acuerdo con una cualquiera de las reivindicaciones 3-11, en el que la sinterización se realiza a una temperatura de al menos 1200ºC, preferiblemente de al menos 1250ºC.

13. Método de acuerdo con una cualquiera de las reivindicaciones 3-12, en el que las piezas compactadas se sinterizan durante un tiempo de 15 a 60 minutos.

14. Método de acuerdo con una cualquiera de las reivindicaciones 3-13, en el que las piezas compactadas se sinterizan en una atmósfera de endogas, una mezcla entre hidrógeno y nitrógeno o a vacío.

15. Método de acuerdo con una cualquiera de las reivindicaciones 3-14, en el que la densificación de superficie se realiza mediante laminación.

16. Método de acuerdo con una cualquiera de las reivindicaciones 3-15, en el que las piezas densificadas en superficie se densifican hasta una profundidad de al menos 0,2 mm, preferiblemente de al menos 0,3 mm.

17. Método de acuerdo con una cualquiera de las reivindicaciones 3-16, en el que las piezas de polvo metálico producidas son engranajes, cojinetes, rodillos, ruedas dentadas, árboles.

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Polvos basados en hierro para el moldeo por inyección de polvo, del 6 de Mayo de 2020, de HOGANAS AB (PUBL): Materia prima para el moldeo por inyección de metal, que comprende; a) un polvo basado en hierro, con un tamaño de partículas mediano de 25-45 μm, y 99 % de las partículas […]

Aleación de acero dúplex resistente a la corrosión, objetos hechos con el mismo y método para hacer la aleación, del 8 de Abril de 2020, de SANDVIK INTELLECTUAL PROPERTY AB: Una aleación de acero ferrítico-austenítico, cuya composición elemental comprende, en porcentajes en peso: C hasta 0,05; Si 0 - 0,8; […]

Aglutinante para la fabricación de herramientas de diamante, del 26 de Febrero de 2020, de National University of Science and Technology MISiS: Aglutinante para la fabricación de herramientas de diamante que es sintetizado por pulvimetalurgia que incluye sinterización seguida de prensado a temperatura de sinterización, […]

Acero para herramientas de trabajo en frío, del 8 de Enero de 2020, de UDDEHOLMS AB: Acero que cosiste en % en peso (% p.): C 0,5 - 2,1 N 1,3 - 3,5 Si 0,05 - 1,2 Mn 0,05 - 1,5 Cr 2,5 - 5,5 Mo 0,8 - 2,2 V 6 - 18 opcionalmente […]

Un cuerpo de borocarburo de tungsteno de hierro para aplicaciones de blindaje nuclear, del 8 de Enero de 2020, de Hyperion Materials & Technologies (Sweden) AB: Un cuerpo que consiste en los siguientes elementos en porcentaje atómico (en %): Boro 21 - 41; Hierro 25 - 35; Cromo 2 - 4; […]

Aleación de acero y componente que comprende tal aleación de acero, del 1 de Enero de 2020, de Erasteel: Una aleación de acero carburizable que comprende, en porcentaje en peso: C 0,05-0,5 % en peso Cr 2,5-5,0 % en peso, Mo 4-6 % […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]