MOLDE DE PLASTICO.

Procedimiento para la fabricación de un molde de plástico listo para usar con buena resistencia a la corrosión y alta resistencia al desgaste así como una calidad de superficie óptima con dimensiones exactas,

en el que

en una primera etapa una masa fundida, que contiene los elementos en % en peso

carbono más del 0,25%, pero menos del 0,30%

silicio más del 0,15%, pero menos del 0,35%

manganeso más del 0,25%, pero menos del 0,65%

fósforo menos del 0,030%

azufre menos del 0,005%

cromo más del 14,00%, pero menos del 15,00%

molibdeno más del 0,80%, pero menos del 1,10%

níquel más del 0,50%, pero menos del 1,10%

nitrógeno más del 0,05%, pero menos del 0,18%

hierro e impurezas debidas a la fabricación como resto se vierte en un molde de colada y se deja solidificar para dar una pieza colada, tras lo cual

en una segunda etapa tiene lugar una conformación en caliente de la pieza colada con un grado de deformación superior a 4 veces y a este respecto la producción de una materia prima para moldes y

en una tercera etapa la materia prima para moldes se trata mediante al menos un único endurecimiento con una temperatura de austenización de desde 1000ºC hasta 1040ºC y al menos un revenido único a una temperatura de entre 600ºC y 620ºC hasta una dureza de material constante superior a 280 HB y se forma de esta manera un material precursor para moldes, tras lo cual

en una etapa posterior, en el material precursor dado el caso tras la extracción de una parte del material precursor, tiene lugar en la misma un mecanizado con arranque de virutas con la producción de un contorno negativo y se elabora de esta manera un molde de plástico listo para usar sin deformación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06450053.

Solicitante: BOHLER EDELSTAHL GMBH.

Nacionalidad solicitante: Austria.

Dirección: MARIAZELLERSTRASSE 25,A-8605 KAPFENBERG.

Inventor/es: SAMMT, KLAUS, DIPL.-ING., SILLER,INGO,DR.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Abril de 2006.

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B29C33/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- C22C38/00B

- C22C38/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/44 C22C 38/00 […] › con molibdeno o tungsteno.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Molde de plástico.

La invención se refiere a un procedimiento para la fabricación de un molde de plástico listo para usar.

Los plásticos se usan en la técnica moderna cada vez más en las más diversas clases y mezclas, en particular con cargas o fibras de refuerzo o material similar, para una fabricación de dado el caso objetos de uso que pueden solicitarse mecánicamente.

En una fabricación de objetos a partir de plásticos, por regla general, se introduce a presión en un molde o en un espacio hueco de molde una masa de plástico en estado plastificado, es decir en la mayoría de los casos a una temperatura elevada, a gran presión, poniéndose en contacto esta masa por toda su superficie con el contorno interno también con las cavidades del molde más pequeñas. Esta operación de introducción a presión de masa de plástico, que también se denomina inyección, tiene lugar a presión elevada y solicita el molde en muchos aspectos. Por ello los moldes de plástico deben presentar un perfil de propiedades químico-mecánicas especial de máximo nivel. Con respecto a la rentabilidad debe existir también un almacenamiento barato del material precursor, una fabricación económica y una duración de utilización larga de los moldes.

El material para moldes de plástico debe garantizar esencialmente las siguientes propiedades a la vez:

- una buena resistencia a la corrosión, porque los plásticos pueden desprender ácidos durante el mecanizado;

- una alta resistencia al desgaste porque, al introducir a presión la masa plastificada, las partículas de refuerzo y las cargas pueden actuar produciendo un desgaste muy elevado en las superficies de contorno del molde;

- una gran tenacidad, porque cada operación de carga o inyección solicita sumamente el molde mecánicamente de golpe;

- una alta resistencia y una deformación reducida con respecto a las propiedades mecánicas, estabilidad y duración de utilización larga deseadas del molde;

- una buena capacidad de mecanizado en el estado tratado térmicamente para una elaboración rápida, económica de un molde;

- una buena capacidad de pulido, para garantizar a continuación una calidad de superficie máxima de la pieza de plástico.

Existe desde hace tiempo el deseo de fabricar moldes de plástico a partir de un material que posibilite garantizar en gran medida todas las propiedades expuestas anteriormente de manera conjunta, o presente en el estado tratado térmicamente un perfil de propiedades, que corresponda lo máximo posible a los requisitos.

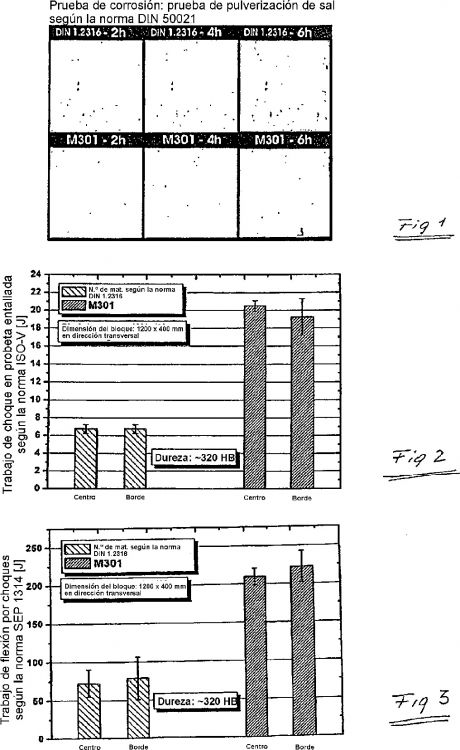

Para los moldes de plástico se indica en la lista de acero-hierro, debido a la idoneidad práctica en gran parte de este material, una clase de acero con el número de material 1.2316 o con la denominación X36CrMo17, estando presentes las indicaciones de propiedades según la norma DIN 17 350. Si bien este acero es muy adecuado para muchos moldes de plástico, sin embargo tiene la desventaja de que debido a su escasa tenacidad aumenta el riesgo de rotura del molde. Además a menudo no es posible una fabricación de moldes o piezas de molde grandes con una homogeneidad deseada de las propiedades mecánicas debido a un endurecimiento completo insuficiente. Para superficies de molde grandes, a menudo no puede conseguirse con el acero X36CrMo17 una capacidad de mecanizado, en particular una capacidad de pulido, suficientemente buena debido a la falta de homogeneidad de la microestructura de la aleación de acero.

En el documento JP 2000282182 se describe un acero al cromo martensítico, que se utiliza para piezas de cojinete. Este acero al cromo contiene (en % en peso) del 0,20 al 0,55% de carbono, del 0,01 al 0,50% de silicio, del 0,01 al 1,00% de manganeso, del 0,01 al 1,00% de níquel, del 13,00 al 18,00% de cromo, del 0,10 al 2,00% de molibdeno y del 0,03 al 0,18% de nitrógeno.

En el documento EP 1 052 304 A1 se da a conocer un acero al cromo resistente a la corrosión martensítico, que presenta como máximo un 0,28% en peso de níquel.

En el documento US 5.641.453 se describe un acero resistente a la corrosión, a partir del que se elaboran moldes de plástico, que posteriormente se tratan. El acero presenta un contenido total de carbono y nitrógeno de desde el 0,5 hasta el 1,2% en peso.

El objetivo de la invención es proporcionar un procedimiento para la fabricación de moldes de plástico listos para usar con buena resistencia a la corrosión y alta resistencia al desgaste así como una calidad de superficie óptima con dimensiones exactas.

Este objetivo se soluciona mediante un procedimiento según la reivindicación 1.

Las ventajas conseguidas con la invención deben considerarse esencialmente que pudo encontrarse un material, que tras un tratamiento térmico presenta un perfil de propiedades, que posibilita una fabricación de moldes de plástico esencialmente mejorados con una duración de utilización prolongada.

Desde el punto de vista de la técnica de aleación y para conseguir sinergia en lo que respecta las propiedades de un molde de plástico es necesario respetar de manera exacta la concentración de los respectivos elementos en límites estrechos.

Para una homogeneidad del material superior es especialmente importante el contenido en carbono y nitrógeno.

En el caso de un contenido en carbono del 0,30% en peso y superior pueden formarse carburos superiores, en cuyo entorno se produce un empobrecimiento de las concentraciones locales de cromo y molibdeno, por lo que están empeoradas la capacidad de pulido y la capacidad de mecanizado así como la resistencia a la corrosión del material. Un contenido reducido en carbono y concretamente un 0,25% en peso y menos provoca una disminución indeseada de la dureza del material tratado y de esta manera un elevado desgaste del molde.

El nitrógeno actúa en la aleación además de mejorando la resistencia a la corrosión, endureciendo, porque este elemento promueve un aumento de la tensión de la retícula. Sin embargo debe evitarse en todo caso una formación de nitruro por las altas afinidades del nitrógeno, de lo que resultaría un contenido en nitrógeno máximo inferior al 0,18% en peso. Un efecto claramente favorable del nitrógeno sobre la resistencia y la tenacidad del material se produce con un contenido superior al 0,05% en peso.

Tal como se mencionó anteriormente, las concentraciones de carbono y nitrógeno en una cinética de acción común son importantes para una homogeneidad máxima de la estructura y las mejores propiedades mecánicas así como una buena capacidad de mecanizado y capacidad de pulido del material. Se encontró que la razón de carbono con respecto a nitrógeno según la invención no debe ser menor que 1,4, pero tampoco mayor que 5,8, para optimizar el efecto sinérgico de ambos elementos en la aleación. Se supone que la interacción de los elementos carbono y nitrógeno en este intervalo de razón de las concentraciones y por consiguiente la actividad con respecto al cromo y molibdeno son la base para conseguir de manera especialmente favorable un perfil de propiedades superior del material, orientado a moldes de plástico.

Un elemento de aleación esencial del acero es el níquel, porque mediante el níquel, tal como se encontró, se mejora esencialmente la capacidad de endurecimiento completo y se mantienen esencialmente las propiedades mecánicas del material tratado térmicamente también con dimensiones del material precursor grandes por toda la sección transversal. El níquel en un contenido superior al 0,5% en peso aumenta también la homogeneidad de la microestructura y ayuda con una limitación del contenido en nitrógeno a menos del 0,18% en peso en evitar en la mayor medida posible una formación de delta-ferrita en la estructura. Un contenido en níquel del 1,10% en peso y superior tiene sin embargo un efecto no deseado con respecto a una estabilización de la austenita.

Mediante el cromo en concentraciones superiores al 14,0% en peso, pero inferiores al 15,0% en peso y el molibdeno en concentraciones superiores al 0,8% en peso e inferiores al 1,1% en peso el material es por un lado altamente resistente a la corrosión y presenta por otro lado junto con el carbono, nitrógeno y níquel una capacidad de endurecimiento superior en el caso de una fabricación de material precursor grande para moldes de plástico.

El azufre, que por regla general mejora la capacidad de mecanizado de los aceros, sólo se admite en el material precursor para moldes de plástico según la invención con un contenido inferior al 0,005% en peso, porque...

Reivindicaciones:

1. Procedimiento para la fabricación de un molde de plástico listo para usar con buena resistencia a la corrosión y alta resistencia al desgaste así como una calidad de superficie óptima con dimensiones exactas, en el que

en una primera etapa una masa fundida, que contiene los elementos en % en peso

carbono más del 0,25%, pero menos del 0,30%

silicio más del 0,15%, pero menos del 0,35%

manganeso más del 0,25%, pero menos del 0,65%

fósforo menos del 0,030%

azufre menos del 0,005%

cromo más del 14,00%, pero menos del 15,00%

molibdeno más del 0,80%, pero menos del 1,10%

níquel más del 0,50%, pero menos del 1,10%

nitrógeno más del 0,05%, pero menos del 0,18%

hierro e impurezas debidas a la fabricación como resto se vierte en un molde de colada y se deja solidificar para dar una pieza colada, tras lo cual

en una segunda etapa tiene lugar una conformación en caliente de la pieza colada con un grado de deformación superior a 4 veces y a este respecto la producción de una materia prima para moldes y

en una tercera etapa la materia prima para moldes se trata mediante al menos un único endurecimiento con una temperatura de austenización de desde 1000ºC hasta 1040ºC y al menos un revenido único a una temperatura de entre 600ºC y 620ºC hasta una dureza de material constante superior a 280 HB y se forma de esta manera un material precursor para moldes, tras lo cual

en una etapa posterior, en el material precursor dado el caso tras la extracción de una parte del material precursor, tiene lugar en la misma un mecanizado con arranque de virutas con la producción de un contorno negativo y se elabora de esta manera un molde de plástico listo para usar sin deformación.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Acero inoxidable de doble fase, del 13 de Mayo de 2020, de ATI Properties LLC: Un acero inoxidable ferrítico-martensítico de doble fase que consiste, en peso, en: del 11,5 % a 12 % de cromo; del 0,8 % al 1,5 % de manganeso; […]

Lámina de acero con alto contenido de carbono y método de fabricación de la misma, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero con alto contenido de carbono, que comprende: una composición química representada por, en % en masa: C: de 0.30% a […]

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]