MEMBRANA DE SEPARACION DE PLASMA.

Procedimiento de fabricación de una membrana de fibra hueca asimétrica que comprende los pasos de

extrusionar una solución de polímeros a través de la rendija anular exterior de una tobera de hilatura de fibra hueca,

extrusionando simultáneamente un fluido central a través del taladro interior de la tobera de hilatura de fibra hueca, al interior de un baño de precipitación, donde

la solución de polímeros contiene de un 10 a un 26% en peso de polisulfona (PSU), polietersulfona (PES) o poliariletersulfona (PAES), de un 8 a un 15% en peso de polivinilpirrolidona (PVP), de un 55 a un 75% en peso de N-alquil-2-pirrolidona (NAP) y de un 3 a un 9% en peso de agua.

El fluido central contiene de un 70 a un 90% en peso de N-alquil-2-pirrolidona (NAP) y de un 10 a un 30% en peso de agua, y

el baño de precipitación contiene de un 0 a un 20% en peso de N-alquil-2-pirrolidona (NAP) y de un 80 a un 100% en peso de agua

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06116786.

Solicitante: GAMBRO LUNDIA AB.

Nacionalidad solicitante: Suecia.

Dirección: BOX 10101,220 10 LUND.

Inventor/es: KRAUSE, BERND, GOHL,HERMANN, HORNUNG,MARKUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Julio de 2006.

Fecha Concesión Europea: 3 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B01D69/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › caracterizadas por sus propiedades.

- B01D69/08 B01D 69/00 […] › Membranas con fibras huecas (fabricación de fibras huecas D01D 5/24, D01F 1/08).

- B01D69/08H

- B01D71/68 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Polisulfonas; Polietersulfonas.

Clasificación PCT:

- B01D67/00 B01D […] › Procedimientos especialmente adaptados para la fabricación de membranas semipermeables destinadas a los procedimientos o a los aparatos de separación.

- B01D69/02 B01D 69/00 […] › caracterizadas por sus propiedades.

- B01D69/08 B01D 69/00 […] › Membranas con fibras huecas (fabricación de fibras huecas D01D 5/24, D01F 1/08).

- B01D71/68 B01D 71/00 […] › Polisulfonas; Polietersulfonas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Membrana de separación de plasma.

Antecedentes de la invención

La presente invención está dirigida a un procedimiento de fabricación de una membrana de fibra hueca asimétrica que es, entre otras aplicaciones, particularmente adecuada para la separación de plasma, pero puede también ser ventajosamente usada en ciertas aplicaciones técnicas. Además esta invención está dirigida a las membranas de este tipo que son producibles por el procedimiento de la invención, y al uso de tales membranas para separación de plasma, filtración de plasma, microfiltración, terapia con plasma o aplicaciones de filtración celular.

La separación o aféresis de plasma es una tecnología médica en la cual la sangre de un donante o paciente es separada en plasma, es decir, el componente exento de células en la sangre, y células de la sangre. La separación de plasma puede llevarse a cabo por varias razones.

En la plasmaféresis terapéutica el plasma separado de la sangre de un paciente es desechado y sustituido por una solución sustituta o por plasma de donante que es entonces reinfundida(o) al paciente. Este enfoque es útil en el tratamiento de varios trastornos y enfermedades. Por ejemplo, en enfermedades inmunológicas la plasmaféresis es útil para intercambiar anticuerpos, antígenos, complejos inmunes o globulinas inmunes. En enfermedades no inmunológicas la plasmaféresis permite la depleción de metabolitos, productos de degradación y toxinas endógenas y exógenas.

En una variante de la plasmaféresis terapéutica, el fraccionamiento de plasma, el plasma separado de la sangre de un paciente es sometido a una segunda etapa de separación adicional en fracciones de plasma de alto peso molecular y de bajo peso molecular. La fracción de alto peso molecular es desechada, y la fracción de bajo peso molecular del plasma y los componentes celulares de la sangre son reinfundidos al paciente.

En una aplicación llamada donación de plasma, el plasma sanguíneo separado de donantes sanos es usado para un intercambio terapéutico de plasma, o para el aislamiento de componentes del plasma con finalidades farmacéuticas.

La separación de sangre entera en plasma y componentes celulares puede lograrse ya sea mediante centrifugación o bien pasando la sangre a través de una membrana de separación de plasma. Durante el desarrollo de la plasmaféresis, primeramente se usaron centrífugas discontinuas que luego fueron a comienzos de los 70 sustituidas por sistemas de centrifugación continua. Las técnicas de centrifugación tienen la ventaja de ser rápidas y económicamente rentables, si bien a menudo adolecen del inconveniente de dejar impurezas de células o residuos celulares en el plasma separado. A finales de los 70 fueron introducidos los primeros sistemas de membrana para la plasmaféresis para superar las desventajas de los sistemas de centrifugación.

Si bien están relacionados con los mismos, los requisitos de las membranas de separación de plasma son del todo distintos de los requisitos de las membranas de diálisis. La separación de plasma usa el efecto de separación por filtración, mientras que la diálisis en lugar de ello usa la osmosis y difusión.

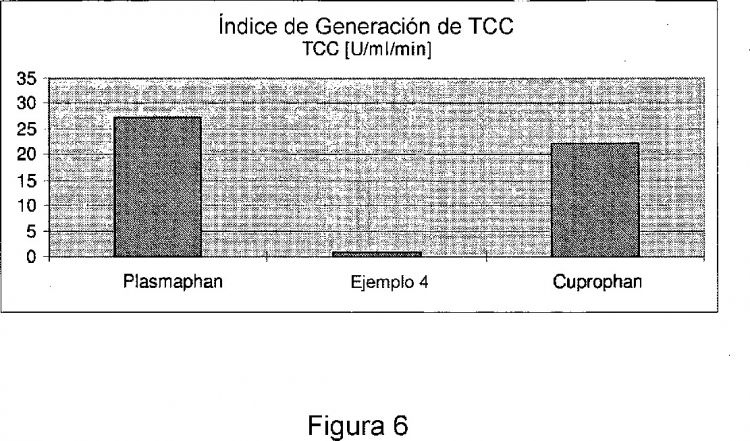

Algunos de los criterios de diseño esenciales de una membrana de separación de plasma son la velocidad de cizallamiento en la pared, la caída de la presión transmembrana y la velocidad de filtración de plasma.

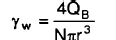

La velocidad de cizallamiento en la pared en un sistema de membrana de fibra hueca se calcula mediante la ecuación siguiente:

donde N es el número de fibras huecas que tienen el radio interior r, a las cuales se distribuye el caudal de sangre QB. En virtud de la disminución de la parte de plasma el caudal de sangre varía a lo largo de la fibra hueca. Esto debe tomarse en consideración en el cálculo de la velocidad de cizallamiento en la pared.

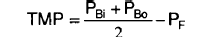

La presión transmembrana (TMP) es otro parámetro importante que está definido como la diferencia de presión entre los dos lados de la membrana. La presión transmembrana es la fuerza motriz para la separación con membrana. En general, un incremento de la presión transmembrana incrementa el flujo a través de la membrana. La excepción a esta generalización se da si sobre la superficie de la membrana está presente una torta de filtro compresible. La presión transmembrana se calcula mediante la ecuación siguiente:

donde PBi es la presión a la entrada de la sangre, PBo es la presión a la salida de la sangre, y PF es la presión en el lado del filtrado de la membrana (lado del plasma).

El coeficiente de tamizado determina qué cantidad de un compuesto será eliminada por un proceso de filtración. El coeficiente de tamizado está definido como la relación de la concentración de un compuesto en el filtrado a la concentración de este compuesto en la sangre. Un coeficiente de tamizado de "0" significa que el compuesto no puede franquear la membrana. Un coeficiente de tamizado de "1" significa que el 100% del compuesto puede franquear la membrana. Para el diseño de membranas de separación de plasma se desea que todo el espectro de proteínas del plasma pueda franquear la membrana de filtración, mientras que los componentes celulares queden completamente retenidos.

El documento DE 10 2004 008 220 da a conocer membranas de fibra hueca semipermeable hidrofílica para el tratamiento de la sangre, teniendo las membranas una estructura asimétrica y siendo las mismas producidas hilando una solución de polímero a través de una tobera de hilatura y al interior de un baño de agua de precipitación y usando un fluido central que contiene, en los ejemplos pertenecientes a la invención de este documento, un polielectrólito además de NAP (NAP = N-alquil-2-pirrolidona) y agua. La membrana hueca resultante tendrá un muy bajo coeficiente de tamizado para albúmina de no más de 0,005 y un coeficiente de tamizado para citocromo C de al menos 0,8.

Los requisitos de una membrana de separación de plasma para plasmaféresis pueden resumirse tal como mediante las características siguientes:

Breve descripción de los dibujos

Fig. 1: Micrografías Electrónicas de Barrido (SEM) de la superficie interior de distintas membranas microporosas. Las concentraciones que se indican corresponden al solvente NMP (N-metil-2-pirrolidona) en % en peso en el fluido central. Podría variar la composición polímera usada para hacer estas membranas. Es importante señalar que es distinta la ampliación de las imágenes. 68%: 5000 Aumentos, la barra blanca indica 7 µm; 75%: 1010 Aumentos, la barra blan- ca indica 30 µm; 80%: 5000 Aumentos, la barra blanca indica 7 µm; 92%: 4020 Aumentos, la barra blanca

Fig. 2: Micrografías Electrónicas de Barrido (SEM) que muestran la morfología de la membrana de separación de plasma de la presente invención.

Fig. 3: Micrografías electrónicas de barrido de la sección transversal...

Reivindicaciones:

1. Procedimiento de fabricación de una membrana de fibra hueca asimétrica que comprende los pasos de

extrusionar una solución de polímeros a través de la rendija anular exterior de una tobera de hilatura de fibra hueca, extrusionando simultáneamente un fluido central a través del taladro interior de la tobera de hilatura de fibra hueca, al interior de un baño de precipitación, donde

la solución de polímeros contiene de un 10 a un 26% en peso de polisulfona (PSU), polietersulfona (PES) o poliariletersulfona (PAES), de un 8 a un 15% en peso de polivinilpirrolidona (PVP), de un 55 a un 75% en peso de N-alquil-2-pirrolidona (NAP) y de un 3 a un 9% en peso de agua.

El fluido central contiene de un 70 a un 90% en peso de N-alquil-2-pirrolidona (NAP) y de un 10 a un 30% en peso de agua, y

el baño de precipitación contiene de un 0 a un 20% en peso de N-alquil-2-pirrolidona (NAP) y de un 80 a un 100% en peso de agua.

2. El procedimiento de la reivindicación 1, donde la solución de polímeros contiene de un 15 a un 21% en peso de polisulfona (PSU), polietersulfona (PES) o poliariletersulfona (PAES), de un 10 a un 12,5% en peso de polivinilpirrolidona (PVP) y de un 60 a un 70% en peso de N-alquil-2-pirrolidona (NAP), y preferiblemente de un 17 a un 19% en peso de polisulfona (PSU), polietersulfona (PES) o poliariletersulfona (PAES), de un 10,75 a un 11,75% en peso de polivinilpirrolidona (PVP) y de un 63 a un 66,5% en peso de N-alquil-2-pirrolidona (NAP).

3. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la solución de polímeros contiene de un 4 a un 8% en peso de agua, y preferiblemente de un 5 a un 7% en peso de agua.

4. El procedimiento de cualquiera de las reivindicaciones precedentes, donde el fluido central contiene de un 73 a un 87% en peso de N-alquil-2-pirrolidona (NAP) y de un 23 a un 27% en peso de agua, y preferiblemente de un 75 a un 85% en peso de N-alquil-2-pirrolidona (NAP) y de un 15 a un 25% en peso de agua.

5. El procedimiento de cualquiera de las reivindicaciones precedentes, donde el baño de precipitación (PB) contiene de un 0 a un 10% en peso de N-alquil-2-pirrolidona (NAP) y de un 90 a un 100% en peso de agua, preferiblemente de un 0 a un 5% en peso de N-alquil-2-pirrolidona (NAP) y de un 95 a un 100% en peso de agua, y con la máxima preferencia el baño de precipitación (PB) consta de agua pura.

6. El procedimiento de cualquiera de las reivindicaciones precedentes, donde La N-alquil-2-pirrolidona (NAP) en la solución de polímeros, en el fluido central y en el baño de precipitación, de estar presente, es la misma o distinta, con la máxima preferencia es la misma, y es seleccionada de entre los miembros del grupo que consta N-metil-2-pirrolidona (NMP), N-etil-2-pirrolidona (NEP), N-octil-2-pirrolidona (NOP) o mezclas de las mismas.

7. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la N-alquil-2-pirrolidona (NAP) en la solución de polímeros, en el fluido central y en el baño de precipitación, de estar presente, es la misma y es N-metil-2-pirrolidona (NMP).

8. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la polivinilpirrolidona (PVP) en la solución de polímeros consta de una mezcla de al menos dos homopolímeros de polivinilpirrolidona, teniendo uno de los homopolímeros de polivinilpirrolidona (= PVP de bajo peso molecular) un peso molecular relativo medio de aproximadamente 10.000 g/mol a 100.000 g/mol, y preferiblemente de poco más o menos 30.000 g/mol a 60.000 g/mol, y teniendo otro de los homopolímeros de polivinilpirrolidona (= PVP de alto peso molecular) un peso molecular relativo medio de aproximadamente 500.000 g/mol a 2.000.000 g/mol, y preferiblemente de poco más o menos 800.000 g/mol a 2.000.000 g/mol.

9. El procedimiento de la reivindicación 7, donde en la solución de polímeros y sobre la base del peso total de la solución de polímeros, la PVP de bajo peso molecular está presente en una cantidad de un 5,7 a un 11,7% en peso y la PVP de alto peso molecular está presente en una cantidad de un 2,3 a un 4,3% en peso, preferiblemente la PVP de bajo peso molecular está presente en una cantidad de un 7,1 a un 8,9% en peso y la PVP de alto peso molecular está presente en una cantidad de un 2,9 a un 3,6% en peso, y con la máxima preferencia la PVP de bajo peso molecular está presente en una cantidad de aproximadamente un 3,25% en peso y la PVP de alto peso molecular está presente en una cantidad de aproximadamente un 8,0% en peso.

10. El procedimiento de cualquiera de las reivindicaciones precedentes, donde el baño de precipitación (PB) tiene una temperatura que está situada dentro de la gama de temperaturas que va desde 30 hasta 100ºC, preferiblemente desde 40 hasta 90ºC, y con la máxima preferencia desde 50 hasta 80ºC.

11. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la tobera (hilera) de hilatura de fibra hueca es mantenida a una temperatura situada dentro de la gama de temperaturas que va desde 10 hasta 90ºC, preferiblemente desde 20 hasta 80ºC y más preferiblemente desde 40 hasta 60ºC, siendo dicha temperatura con la máxima preferencia de aproximadamente 50ºC.

12. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la distancia entre la salida de descarga de la tobera (hilera) de hilatura de fibra hueca y la superficie del baño de precipitación está situada dentro de la gama de valores que va desde 0,5 hasta 20 cm, preferiblemente desde 1 hasta 15 cm, más preferiblemente desde 5 hasta 10 cm, y con la máxima preferencia desde 7 hasta 9 cm.

13. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la velocidad de hilatura de la membrana de fibra hueca está situada dentro de la gama de valores que va desde 1 hasta 40 m/min., preferiblemente desde 3 hasta 40 m/min. y más preferiblemente desde 5 hasta 20 m/min., siendo dicha velocidad de hilatura con la máxima preferencia de aproximadamente 13 m/min.

14. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la solución de polímeros tiene una viscosidad, medida a temperatura ambiente, de 30.000 a 100.000 mPa x seg. (centipoises).

15. El procedimiento de cualquiera de las reivindicaciones precedentes, donde la solución de polímeros que es extrusionada desde la tobera de hilatura es expuesta a una atmósfera de una mezcla de vapor y aire húmedo.

16. El procedimiento la reivindicación 15, donde la temperatura de la mezcla de vapor y aire húmedo es de al menos 15ºC, preferiblemente de al menos 30ºC, y como máximo de 75ºC, y preferiblemente como máximo de 60ºC.

17. El procedimiento de cualquiera de las reivindicaciones 15 y 16, donde la humedad en la atmósfera de la mezcla de vapor y aire húmedo es de entre un 60 y un 100%.

18. El procedimiento de cualquiera de las reivindicaciones 15 a 17, donde la atmósfera de la mezcla de vapor y aire húmedo comprende un solvente contenido en un porcentaje de entre un 0,5 y un 5%.

19. El procedimiento de cualquiera de las reivindicaciones 15 a 17, donde el vapor y/o aire húmedo es aportado desde una fuente externa e introducido en la atmósfera que rodea a la solución de polímeros extrusionada desde la tobera de hilatura.

20. El procedimiento de cualquiera de las reivindicaciones precedentes, donde se prevé un conducto de hilatura que parte de la tobera de hilatura o cabeza de hilatura y termina (desemboca) a una distancia de la superficie del baño de precipitación encima de la misma, con lo cual a lo largo de su longitud el conducto de hilatura rodea a la solución de polímeros que es extrusionada desde la tobera de hilatura y se traslada al baño de precipitación.

21. El procedimiento de la reivindicación 20, donde el conducto de hilatura tiene una forma cilíndrica o una forma rectangular.

22. El procedimiento de cualquiera de las reivindicaciones 20 y 21, donde el conducto de hilatura tiene una longitud de 1 a 20 cm, preferiblemente de 3 a 13 cm, y con la máxima preferencia de 5 a 7 cm.

23. Membrana de fibra hueca obtenible por el procedimiento de cualquiera de las reivindicaciones 1 a 22.

24. La membrana de fibra hueca de la reivindicación 23, caracterizada por un coeficiente de tamizado de las proteínas totales del plasma de > 0,90, y preferiblemente > 0,95.

25. La membrana de fibra hueca de cualquiera de las reivindicaciones 23 y 24, caracterizada por un diámetro interior situado dentro de la gama de diámetros que va desde 100 hasta 500 µm, preferiblemente desde 150 hasta 450 µm, y más preferiblemente desde 200 hasta 400 µm.

26. La membrana de fibra hueca de cualquiera de las reivindicaciones 23 a 25, caracterizada por un espesor de pared situado dentro de la gama de valores que va desde 20 hasta 150 µm, preferiblemente desde 30 hasta 125 µm, y más preferiblemente desde 40 hasta 100 µm.

27. La membrana de fibra hueca de cualquiera de las reivindicaciones 23 a 26, caracterizada por un diámetro de poro medio de la capa de separación selectiva de la membrana situado dentro de la gama de diámetros que va desde 0,1 hasta 1 µm, preferiblemente desde 0,1 hasta 0,7 µm, y más preferiblemente desde 0,1 hasta 0,4 µm.

28. La membrana de fibra hueca de cualquiera de las reivindicaciones 23 a 27, caracterizada por una distribución de tamaños de poro en la que los tamaños de poro a una distancia entre la superficie de la pared interior de la membrana (superficie del lumen) y la superficie de la pared exterior de la membrana son los más pequeños y aumentan hacia la superficie de la pared interior y la superficie de la pared exterior, respectivamente.

29. Uso de la membrana de fibra hueca de cualquiera de las reivindicaciones 23 a 28 o preparada por el procedimiento de cualquiera de las reivindicaciones 1 a 21 para la separación de plasma, filtración de plasma, microfiltración, terapia con plasma o filtración celular.

Patentes similares o relacionadas:

Membranas que comprenden material celulósico y copolímero de bloques hidrofílico, del 29 de Julio de 2020, de PALL CORPORATION: Una membrana porosa que comprende celulosa regenerada y un copolímero de bloques de fórmula: A-B-A (I) o A-B (II), en la que el bloque A es: un copolímero de […]

Membrana semipermeable de triacetato de celulosa de tipo de fibra hueca, proceso para fabricar la misma, módulo y proceso de tratamiento de agua, del 24 de Junio de 2020, de TOYOBO CO., LTD.: Una membrana semipermeable de tipo de fibra hueca de triacetato de celulosa (CTA) que se caracteriza por que, cuando una disolución […]

Membranas hidrófilas y método de preparación de las mismas, del 29 de Abril de 2020, de PALL CORPORATION: Una membrana porosa que comprende un polímero aromático hidrófobo y un copolímero de bloques de la fórmula: A-B-A (I) o A-B (II), en donde el […]

Composiciones adsorbentes de tamiz molecular de carbono basadas en copolímeros de cloruro de vinilideno, proceso para su preparación y su uso en la separación de una mezcla de propano y propileno, del 15 de Abril de 2020, de Dow Global Technologies LLC: Una composición de tamiz molecular que comprende un copolímero de cloruro de polivinilideno carbonizado y que tiene microporos que tienen un tamaño de […]

Membrana de filtración de fibras huecas, del 25 de Marzo de 2020, de ASAHI KASEI MEDICAL CO., LTD.: Membrana de filtración de fibras huecas para eliminar impurezas de disoluciones de proteína, comprendiendo dicha membrana de filtración de fibras huecas un polímero […]

Membrana de separación y módulo que usa la membrana de separación, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Una membrana de separación, que comprende una membrana que comprende un polímero, en donde la membrana tiene una capa funcional en un lado de la […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

MODELOS DE PIEL BASADOS EN MEMBRANAS ARTIFICIALES CON LANOLINA, del 10 de Octubre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención se refiere a un modelo artificial de piel capaz de simular el comportamiento de la piel natural a nivel de permeación y penetración de compuestos. Este […]