MAQUINA PARA AGRUPAR EMBALAJES.

Máquina para agrupar embalajes (100) que comprende:

- un plano deslizante de trabajo (40) para hacer avanzar en secuencia por lo menos una fila consecutiva y equidistante de embalajes (100) a lo largo de una dirección predeterminada de avance (A) y

- unos medios de retención (50,

51) para frenar cíclicamente el avance de uno de los embalajes (100) de la fila en relación con el plano deslizante de trabajo (40),

comprendiendo los medios de retención por lo menos una varilla móvil (50, 51) transversal a la dirección de avance del plano de trabajo (40), y unos medios de desplazamiento (52, 53) para colocar cíclicamente la varilla móvil (50, 51) en la proximidad de un embalaje (100) que avanza en el plano de trabajo, de tal modo que la varilla móvil (50, 51) recibe el embalaje (100) en contacto con la misma, impidiendo que el embalaje (100) avance a la misma velocidad que tenía anteriormente el mismo en el plano de trabajo (40) caracterizada porque dichos medios de desplazamiento (52, 53) comprenden, para cada varilla móvil (50 y 51), dos cadenas opuestas que están situadas en lados opuestos del plano de trabajo (40) y se encuentran en un plano vertical respectivo que es perpendicular a la dirección de avance del plano de trabajo (40), siendo más larga la varilla móvil (50) y estando fijada a un par de cadenas externas (52), mientras que la varilla móvil (51) es más corta y está fijada a un par de cadenas internas (53), estando apoyadas las cadenas externa (52) e interna (53) en un mismo lado del plano de trabajo (40) por una misma placa vertical (60), desarrollando las cadenas unas formas recíprocamente especulares, cuyas formas son iguales a una trayectoria (T) que debe impartirse sobre las mismas varillas móviles (50, 51), presentando la máquina unos medios motorizados (56-59) para activar las cadenas (52, 53) independientemente a lo largo de sustancialmente la misma trayectoria (T)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/054189.

Solicitante: A.C.M.I. S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA G. DI VITTORIO, 60,43060 FORNOVO DI TARO (PARMA).

Inventor/es: OPPICI,GIORGIO.

Fecha de Publicación: .

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B65G47/08D

- B65G47/84A

Clasificación PCT:

- B65G47/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › espaciando o agrupando los objetos durante la alimentación (durante el transporte por el transportador B65G 47/28).

- B65G47/84 B65G 47/00 […] › Ruedas con forma de estrellas o dispositivos de correas o cadenas sin fin, estando dotadas las ruedas o dispositivos de elementos que enganchan a los objetos.

Fragmento de la descripción:

Máquina para agrupar embalajes.

Campo técnico

La presente invención se refiere, en general, a plantas automáticas para colocar en palés embalajes compuestos de botellas o botes, según el preámbulo de la reivindicación 1.

La expresión "embalaje" debe interpretarse como un conjunto formado por un grupo diferenciado de botellas o bo-tes, normalmente seis, doce o veinticuatro, que se embalan utilizando una película estabilizadora de material plástico.

Con mayor detalle, la invención se refiere a una máquina que puede procesar una sucesión de embalajes que se hacen avanzar alineados a lo largo de una línea de alimentación, produciendo una sucesión de grupos separados que son formados individualmente por un conjunto de embalajes, agrupados recíprocamente.

El término "agrupado" debe interpretarse como que los embalajes de cada conjunto se disponen adyacentes entre sí y muy próximos unos a los otros, incluso en contacto recíproco.

Antecedentes de la técnica

Como es conocido, a fin de facilitar el transporte y el almacenamiento de embalajes, los embalajes se agrupan generalmente de manera ordenada en palés normales de carga.

En particular, cada palé soporta una pila correspondiente de embalajes, obtenida superponiendo una serie de capas planas que están constituidas individualmente por un grupo de embalajes coplanares adyacentes entre sí y cargados en direcciones ventajosas.

Para realizar la pila de embalajes, las plantas de paletización del tipo conocido colocan previamente cada capa individual en un plano de servicio antes de mover el plano rígidamente en el palé.

Por esta razón, estas plantas están provistas generalmente de unos medios móviles especiales de manipulación, tales como, por ejemplo, dispositivos apiladores, que agarran y mueven un embalaje cada vez a fin de realizar la capa deseada sobre el plano de servicio.

Como es conocido, los embalajes pueden ser también de formatos diferentes, por ejemplo, según el número de botellas o botes del que están compuestos, y los medios de manipulación pueden generalmente adaptarse a las diferentes dimensiones de los embalajes.

De este hecho, no obstante, se deriva el inconveniente, de que la productividad de las plantas de paletización depende en un nivel considerable del formato de los embalajes que se están procesando.

Si una capa sigue teniendo las mismas dimensiones, y si a continuación los embalajes tienen un menor tamaño, los medios de manipulación efectuarán más operaciones y en consecuencia se tardará más tiempo completar cada capa. En el documento US 2004/154902, se da a conocer una máquina para agrupar embalajes, que describe el preámbulo de la reivindicación 1.

El objetivo de la presente invención es proporcionar una máquina que pueda agrupar entre sí embalajes discretos, para obtener grupos individuales que tienen no obstante aproximadamente las mismas dimensiones como embalajes de formato mayor.

De este modo, los medios de manipulación pueden tratar a cada grupo de embalajes como si solo hubiera uno, reduciendo así efectivamente el número de operaciones que deben realizarse y en consecuencia el tiempo total necesario, y de este modo eliminando el inconveniente mencionado anteriormente en la técnica anterior.

Otro objetivo de la invención es alcanzar el objetivo indicado anteriormente dentro del ámbito de una solución simple, racional y económica.

Estos objetivos se alcanzan mediante la invención tal como se especifica en las reivindicaciones adjuntas.

Exposición de la invención

Con mayor detalle, los objetivos se alcanzan mediante una máquina para agrupar embalajes según la reivindicación 1.

De este modo, el embalaje que se detiene temporalmente disminuye su velocidad sobre el plano de trabajo, el cual continúa moviéndose a la misma velocidad, de tal modo que el siguiente embalaje se va acercando progresivamente, hasta que establece contacto con el embalaje detenido.

De este modo, la cantidad de retraso del embalaje frenado sobre el plano de trabajo puede regularse de modo efectivo a fin de impedir cualquier acumulación de un exceso de fricción; es también posible regular la velocidad de acercamiento correspondiente entre los embalajes a fin de impedir cualesquiera impactos no deseados de una intensidad demasiado fuerte.

Los medios de retención comprenden preferentemente una serie de cuerpos percutores, que alcanzan la posición operativa en instantes sucesivos, de modo que cada uno de ellos efectúa la operación de frenado de los embalajes que se siguen mutuamente a lo largo del plano de trabajo en movimiento.

Gracias a esta solución, mientras uno de los cuerpos percutores está completando el acto de agrupar un grupo respectivo de embalajes, o está volviendo a la posición operativa, un segundo cuerpo percutor está ya listo para funcionar en el siguiente grupo de embalajes, permitiendo así que se aumente la velocidad de avance del plano de trabajo en movimiento, mejorando la productividad de la máquina.

Según la invención, la máquina comprende también unos medios de transferencia para suministrar los embalajes en el plano de trabajo en avance.

En particular, los medios de transferencia comprenden al menos otros dos planos en movimiento dispuestos en serie, de los cuales uno es un plano de alimentación que hace avanzar una fila de embalajes, y el otro es un plano separadores, que se mueve más rápido en relación con el plano de alimentación y recibe un embalaje cada vez del plano de alimentación a fin de transferirlo al plano de trabajo.

Gracias a esta solución, en el paso del plano de alimentación al plano separador, los embalajes en la fila se alejan entre sí, lo que asegura que en el plano de trabajo los embalajes se distancian en una cantidad suficiente para permitir que el cuerpo percutor alcance su posición operativa.

Los medios de transferencia comprenden preferentemente una pluralidad de planos de alimentación en movimiento que hacen avanzar individualmente una fila respectiva de embalajes, y una pluralidad correspondiente de planos separadores, cada uno de los cuales recibe un embalaje cada vez de un plano de alimentación correspondiente y lo transfiere al plano de trabajo.

En particular, los planos separadores todos corren en la misma dirección que el plano de trabajo, y se activan independientemente entre sí a fin de poder desplazarse a diferentes velocidades mutuamente.

Asimismo, los planos separadores están asociados a un sistema de control que varía sus velocidades a fin de alienar los embalajes en las filas relativas en una dirección transversal en relación con la dirección común de avance.

De este modo, el plano de trabajo recibe y al mismo tiempo hace avanzar una serie de filas paralelas de embalajes, en las que cada embalaje individual de cada fila se alinea transversalmente con un embalajes de la otra fila.

El cuerpo percutor puede disponerse previamente para frenar un embalaje de cada fila a la vez, obteniéndose así dos ventajas importantes.

La primera ventaja es el aumento en la productividad de la máquina, debido al hecho de que la máquina puede agrupar a la vez una serie de embalajes.

La segunda ventaja consiste en el hecho de que las filas de embalajes están lo suficientemente cercanas entre sí, en una dirección transversal, y los grupos pueden estar compuestos de un grupo de embalajes tanto en la dirección longitudinal como transversal.

Breve descripción de los dibujos

Otras características y ventajas de la invención se pondrán de manifiesto a partir de la siguiente descripción detallada, proporcionada únicamente a título de ejemplo no limitativo a partir de las figuras adjuntas de los dibujos, en las cuales:

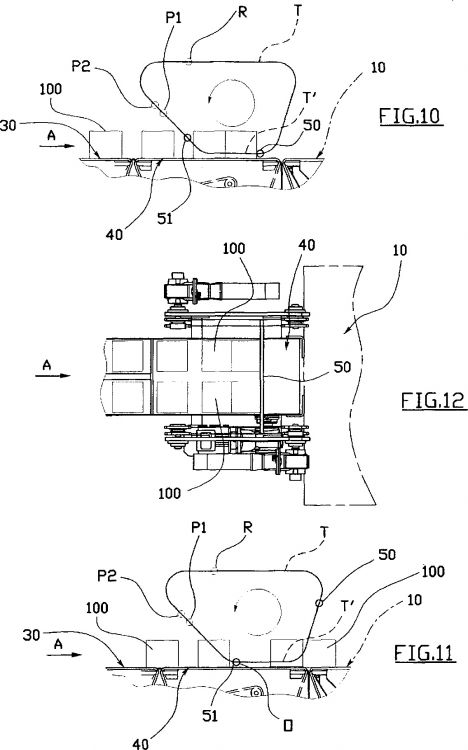

- La figura 1 es una vista lateral esquemática de una máquina según la invención;

- La figura 2 es una vista en planta de la máquina de la reivindicación 1;

- La figura 3 es una sección a lo largo de la línea III-III de la figura 2;

- La figura 4 es una sección a lo largo de la línea IV-IV de la figura 1;

- La figura 5 es una sección a lo largo de la línea V-V de la figura 1;

- La figura 6 es una sección a lo largo de la línea VI-VI de la figura 1;

- Las figuras 7 a 11 ilustran esquemáticamente un detalle de la figura 1 durante cinco...

Reivindicaciones:

1. Máquina para agrupar embalajes (100) que comprende:

- un plano deslizante de trabajo (40) para hacer avanzar en secuencia por lo menos una fila consecutiva y equidistante de embalajes (100) a lo largo de una dirección predeterminada de avance (A) y

- unos medios de retención (50, 51) para frenar cíclicamente el avance de uno de los embalajes (100) de la fila en relación con el plano deslizante de trabajo (40),

comprendiendo los medios de retención por lo menos una varilla móvil (50, 51) transversal a la dirección de avance del plano de trabajo (40), y unos medios de desplazamiento (52, 53) para colocar cíclicamente la varilla móvil (50, 51) en la proximidad de un embalaje (100) que avanza en el plano de trabajo, de tal modo que la varilla móvil (50, 51) recibe el embalaje (100) en contacto con la misma, impidiendo que el embalaje (100) avance a la misma velocidad que tenía anteriormente el mismo en el plano de trabajo (40) caracterizada porque dichos medios de desplazamiento (52, 53) comprenden, para cada varilla móvil (50 y 51), dos cadenas opuestas que están situadas en lados opuestos del plano de trabajo (40) y se encuentran en un plano vertical respectivo que es perpendicular a la dirección de avance del plano de trabajo (40), siendo más larga la varilla móvil (50) y estando fijada a un par de cadenas externas (52), mientras que la varilla móvil (51) es más corta y está fijada a un par de cadenas internas (53), estando apoyadas las cadenas externa (52) e interna (53) en un mismo lado del plano de trabajo (40) por una misma placa vertical (60), desarrollando las cadenas unas formas recíprocamente especulares, cuyas formas son iguales a una trayectoria (T) que debe impartirse sobre las mismas varillas móviles (50, 51), presentando la máquina unos medios motorizados (56-59) para activar las cadenas (52, 53) independientemente a lo largo de sustancialmente la misma trayectoria (T).

2. Máquina según la reivindicación 1, en la que los medios de desplazamiento (52, 53) sitúan la varilla móvil (50, 51) en una posición operativa (O) en la cual la varilla móvil (50, 51) está situada en la proximidad de un embalaje (100) que debe frenarse, y los medios de desplazamiento (52, 53) hacen que las varillas móviles (50,51) se desplacen desde la posición operativa (O) en la dirección de avance (A) del plano de trabajo (40) a una velocidad que es inferior a la velocidad de avance del plano de trabajo (40).

3. Máquina según la reivindicación 2, en la que el desplazamiento de la varilla móvil (50, 51) tiene lugar en una dirección paralela a la dirección de avance (A) del plano de trabajo (40).

4. Máquina según la reivindicación 2, en la que los medios de desplazamiento (52, 53) desplazan la varilla móvil (50, 51) a lo largo de una trayectoria cerrada predeterminada (T), que comprende un tramo activo (T') que corresponde al desplazamiento de la varilla móvil (50, 51) en la dirección de avance del plano de trabajo (40).

5. Máquina según la reivindicación 4, en la que porque el tramo activo cerrado (T') se desarrolla en un plano que es perpendicular al plano de trabajo (40) y es paralelo a la dirección de avance (A) del mismo.

6. Máquina según la reivindicación 1, en la que la varilla móvil (50, 51) está dispuesta paralela al plano de trabajo (40) y transversalmente en relación con la dirección de avance (A) del mismo.

7. Máquina según la reivindicación 2, en la que los medios de desplazamiento comprenden una pluralidad de varillas móviles (50, 51) que asumen la posición operativa (O) en momentos sucesivos, para frenar los embalajes (100) respectivos en sucesión en el plano de trabajo (40).

8. Máquina según la reivindicación 7, en la que la posición operativa (O) de cada varilla móvil (50, 51) es la misma.

9. Máquina según la reivindicación 8, en la que el desplazamiento que realizan las varillas móviles (50, 51) en la dirección de avance (A) del plano de trabajo (40) es el mismo.

10. Máquina según la reivindicación 1, que comprende un sistema de control para controlar el movimiento de la varilla móvil (50, 51).

11. Máquina según la reivindicación 10, en la que el sistema de control comprende al menos un sensor (44) para detectar el paso de los embalajes (100) que avanzan sobre el plano de trabajo (40) en un punto fijo a lo largo del plano de trabajo (40).

12. Máquina según la reivindicación 11, en la que el sensor es una célula fotoeléctrica (44).

13. Máquina según la reivindicación 10, en la que el sistema de control comprende al menos un sensor (43) para medir el avance del plano de trabajo (40).

14. Máquina según la reivindicación 13, en la que el plano de trabajo (40) está constituido por una correa transportadora (4) activada por al menos un rodillo motorizado (41) y el sensor es un codificador (43) que cuenta las revoluciones del rodillo motorizado (41).

15. Máquina según la reivindicación 1, en la que el plano de trabajo (40) avanza al mismo tiempo que una pluralidad de filas de embalajes (100) y los medios de retención frenan al mismo tiempo el avance de un embalaje (100) de cada una de las filas.

16. Máquina según la reivindicación 1, que comprende unos medios de transferencia (20, 30) para alimentar los embalajes (100) en el plano de trabajo (40).

17. Máquina según la reivindicación 16, en la que los medios de transferencia comprenden al menos:

- un plano deslizante de alimentación (20) para hacer avanzar una fila de embalajes (100) para suministrar los embalajes (100) uno por uno en

- un plano deslizante separador (30) que avanza a una velocidad mayor que el plano de alimentación (20) y que transfiere los embalajes (100) en sucesión en el plano de trabajo (40).

18. Máquina según la reivindicación 17, en la que los medios de transferencia comprenden:

- una pluralidad de planos deslizantes de alimentación (20) que hacen avanzar individualmente una fila correspondiente de embalajes (100) y,

- una pluralidad correspondiente de planos deslizantes separadores (30), cada uno de los cuales recibe un embalaje (100) cada vez desde un correspondiente plano de alimentación (20) y transfiere el embalaje (100) en el plano de trabajo (40), deslizándose los planos separadores (30) a diferentes velocidades entre sí, en direcciones de deslizamiento que son paralelas a la dirección de avance (A) del plano de trabajo (40).

19. Máquina según la reivindicación 18, que comprende un sistema de control para variar las velocidades relativas de los planes separadores (30), para alinear los embalajes (100) que avanzan en los planos separadores (30) en una dirección transversal en relación con la dirección de avance (A) de los mismos.

20. Máquina según la reivindicación 19, en la que el sistema de control comprende una pluralidad de sensores (34), cada uno de los cuales detecta el paso de unos embalajes (100) que avanzan sobre un plano separador (30) respectivo, en un punto fijo.

21. Máquina según la reivindicación 20, en la que los sensores (34) son células fotoeléctricas.

22. Máquina según la reivindicación 19, en la que el sistema de control comprende una pluralidad de sensores (33), cada uno de los cuales mide el avance de un plano separador (30) correspondiente.

23. Máquina según la reivindicación 22, en la que cada uno de los planos separadores (30) está disponible mediante una correa transportadora (3) activada por al menos un rodillo motorizado (31) correspondiente, y cada uno de los sensores es un codificador (33) para contar un número de revoluciones del rodillo motorizado (31).

Patentes similares o relacionadas:

DISPOSITIVO Y PROCEDIMIENTO PARA DIVIDIR UNA CORRIENTE DE OBJETOS, del 23 de Agosto de 2010, de INDAG GESELLSCHAFT FUR INDUSTRIEBEDARF MBH & CO. BETRIEBS KG: Dispositivo para dividir una corriente de objetos, como por ejemplo bolsas de láminas , en dos o más corrientes con:

un transportador , sobre el que los objetos […]

DISPOSITIVO Y PROCEDIMIENTO PARA DIVIDIR UNA CORRIENTE DE OBJETOS, del 23 de Agosto de 2010, de INDAG GESELLSCHAFT FUR INDUSTRIEBEDARF MBH & CO. BETRIEBS KG: Dispositivo para dividir una corriente de objetos, como por ejemplo bolsas de láminas , en dos o más corrientes con:

un transportador , sobre el que los objetos […]

DISPOSITIVO Y PROCEDIMIENTO PARA DIVIDIR UNA CORRIENTE DE OBJETOS, del 4 de Agosto de 2010, de INDAG GESELLSCHAFT FUR INDUSTRIEBEDARF MBH & CO. BETRIEBS KG: Dispositivo para dividir una corriente de objetos, como por ejemplo bolsas de láminas , en dos o más corrientes con:

un transportador , sobre el que […]

DISPOSITIVO Y PROCEDIMIENTO PARA DIVIDIR UNA CORRIENTE DE OBJETOS, del 4 de Agosto de 2010, de INDAG GESELLSCHAFT FUR INDUSTRIEBEDARF MBH & CO. BETRIEBS KG: Dispositivo para dividir una corriente de objetos, como por ejemplo bolsas de láminas , en dos o más corrientes con:

un transportador , sobre el que […]

UNIDAD PARA AGRUPAR PAQUETES A LO LARGO DE UNA TRAYECTORIA DE TRANSFERENCIA, del 19 de Noviembre de 2009, de TETRA LAVAL HOLDINGS & FINANCE SA: Una unidad para agrupar paquetes a lo largo de una trayectoria (T) de transferencia, comprendiendo dicha unidad :

- una estación […]

UNIDAD PARA AGRUPAR PAQUETES A LO LARGO DE UNA TRAYECTORIA DE TRANSFERENCIA, del 19 de Noviembre de 2009, de TETRA LAVAL HOLDINGS & FINANCE SA: Una unidad para agrupar paquetes a lo largo de una trayectoria (T) de transferencia, comprendiendo dicha unidad :

- una estación […]

Aparato y método para envasar bolsitas, del 3 de Junio de 2020, de Universal Pack S.r.l: Aparato para el envasado de bolsitas que comprende: - una unidad de envasado primaria configurada para suministrar dichas bolsitas […]

Aparato y método para orientar el cierre de extremo de un recipiente de bebida y aplicación de símbolos en una ubicación predeterminada, del 29 de Abril de 2020, de BALL CORPORATION: Un método para orientar y decorar un cierre de extremo para un recipiente de bebida, que comprende: proporcionar el cierre de extremo que comprende un ribete […]

Aparato de transporte para una máquina de envasado de pasta alimenticia, productos granulares y similares, del 22 de Abril de 2020, de ALTOPACK S.P.A.: Aparato de transporte capaz de transportar horizontalmente una pluralidad de envases que contienen alimentos, que comprende una cadena de bucle cerrado que se […]

Aparato para recibir y transportar una corriente de huevos, del 22 de Abril de 2020, de Moba Group B.V: Aparato para recibir y transportar una corriente de huevos, que comprende, - una transportadora para transportar huevos (E) en una dirección de transporte T, […]

Aparatos de transporte, del 15 de Abril de 2020, de FUJI MACHINERY CO., LTD: Un aparato de transporte que comprende: una sección de soporte configurada para soportar una pluralidad de artículos (P) sobre la misma […]