PROCEDIMIENTO PARA EL ENSAMBLAJE POR REMACHADO DE CHAPAS.

Procedimiento de ensamblaje por remachado de chapas (80), que comprende una etapa de taladrado de un agujero a través de dichas chapas (80),

seguida de una etapa de colocación de un remache en el agujero taladrado, llevándose a cabo la etapa de taladrado de un agujero suministrando un valor especificado de velocidad de avance de una herramienta (17) de taladrado, así como un valor especificado de velocidad de rotación de esta herramienta (17), caracterizado porque se pone en práctica además una etapa previa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel de dicho agujero que debe taladrarse, dependiendo dichos valor especificado de velocidad de avance y valor especificado de velocidad de rotación de la herramienta (17) de dicha información sobre la rigidez local de las chapas (Info_rigidez), y porque dicha etapa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel del agujero que debe taladrarse se realiza llevando a cabo una operación de fijación, encaminada a hundir un sistema (8) de pisador en las chapas (80) a nivel de dicho agujero que debe taladrarse, estando el sistema (8) de pisador destinado a ser atravesado por la herramienta (17) de taladrado durante la operación ulterior de taladrado

Tipo: Resumen de patente/invención. Número de Solicitud: W07052870EP.

Solicitante: SONACA S.A..

Nacionalidad solicitante: Bélgica.

Dirección: PARC INDUSTRIEL ROUTE NATIONALE 5,6041 GOSSELIES.

Inventor/es: HARDOUIN-FINEZ,MAXIME.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21J15/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 15/00 Remachado. › especialmente adaptadas al remachado de piezas determinadas, p. ej. máquinas para poner guarniciones de frenos.

- G05B19/416F

Clasificación PCT:

- G05B19/416 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por el control de la velocidad, de la aceleración o de la deceleración (G05B 19/19 tiene prioridad).

Fragmento de la descripción:

Procedimiento para el ensamblaje por remachado de chapas.

Campo técnico

La presente invención se refiere con carácter general al campo del ensamblaje por remachado de chapas o estructuras metálicas delgadas, técnica que está ampliamente extendida en las actividades de construcciones aeronáuticas.

En efecto, la invención encuentra aplicación especial, aunque no limitativa, en el campo del ensamblaje robotizado por remachado de chapas de aeronaves que presentan una superficie de taladrado/remachado de curvatura pronunciada, como, por ejemplo, el borde de ataque de un plano de sustentación, o bien de menor curvatura, como un panel de fuselaje de aeronave.

Estado de la técnica anterior

En la técnica anterior, ilustrada por ejemplo por el documento US-A-4745557, los procedimientos de ensamblaje por remachado de chapas suelen ponerse en práctica realizando sucesivamente una etapa de taladrado de un agujero a través de las chapas que deben ensamblarse, y luego una etapa de colocación de un remache en el agujero taladrado, pudiendo repetirse esta combinación de etapas tantas veces como sea necesario en diferentes puntos en las chapas.

Este tipo de procedimiento, que dado el caso se puede llevar a cabo con la ayuda de un utillaje único que incorpora a la vez un sistema de taladrado y un sistema de remachado, hasta la fecha nunca se ha mostrado plenamente satisfactorio en cuanto a la calidad de los agujeros y/o de los bordes avellanados, en particular en el campo del ensamblaje de chapas constitutivas de un borde de ataque de un plano de sustentación de aeronave. A este respecto, conviene señalar que estos bordes avellanados están previstos para alojar la cabeza del remache situado en su agujero correspondiente.

En efecto, sea cual sea el tipo de utillaje empleado, se ha comprobado que la puesta en práctica de estos procedimientos de ensamblaje no permitía garantizar de forma clara la formación de un agujero perfectamente circular y/o de un borde avellanado regular en las chapas destinadas a ensamblaje.

Explicación de la invención

La invención tiene pues por objetivo proponer un procedimiento para el ensamblaje por remachado de chapas que solvente los problemas anteriormente mencionados y relativos a las realizaciones de la técnica anterior.

Ello se lleva a cabo gracias al objeto de la reivindicación 1 que se adjunta.

Así, tomando en cuenta una información sobre la rigidez local de las chapas para controlar la operación de taladrado de un agujero, que, de forma convencional aunque no limitativa, comprende la realización de ese agujero, así como preferentemente la de un borde avellanado destinado al alojamiento de la cabeza del remache, es entonces posible garantizar ventajosamente la formación de un agujero perfectamente circular y de un borde avellanado regular en un extremo de este último. Efectivamente, la corrección de los valores especificados de velocidad de avance y de velocidad de rotación de la herramienta en función de la rigidez de las chapas en el punto concreto en el que se realiza posteriormente el taladrado atenúa considerablemente, e incluso elimina completamente, los problemas encontrados en la técnica anterior, tales como la ovalización del agujero, la delaminación del material compuesto, las rebabas en forma de cráter a la salida del agujero, o también la obtención de una superficie rugosa no deseada. En efecto, los valores especificados precitados se corrigen con la información local acerca de la rigidez, determinada gracias a una operación de fijación, a fin de que el empuje originado por la herramienta sobre las chapas durante el taladrado no provoque una ruptura de contacto entre el sistema de pisador y estas mismas chapas.

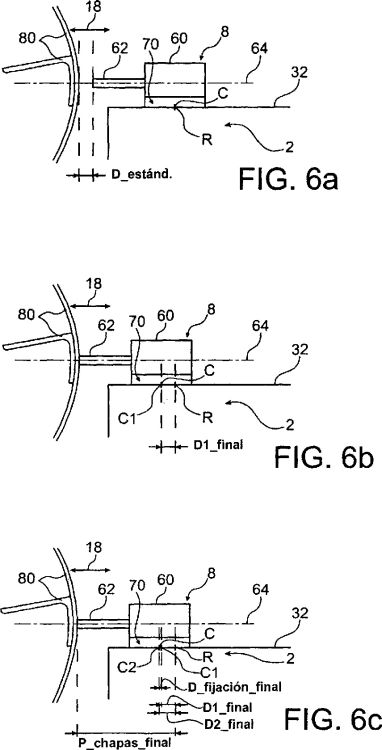

Con preferencia, la etapa de determinación de una información sobre la rigidez local de las chapas Info_rigidez a nivel del agujero que debe taladrarse se realiza llevando a cabo una operación de fijación orientada a hundir un sistema de pisador en las chapas a nivel del agujero que debe taladrarse por una distancia de fijación D_fijación que alcanza un valor final D_fijación_final al final de la operación de fijación, operación durante la cual se determina periódicamente el valor de una fuerza de resistencia de las chapas a la fijación F2, resultante del hundimiento del sistema de pisador en las chapas, con el fin de determinar un valor de fuerza de resistencia de las chapas al final de la fijación F2_final, al final de la operación de fijación. Se señala que la reactualización del valor de esta fuerza F2 durante la operación de fijación, que permite en particular realizar un seguimiento de la evolución de la misma, se puede hacer por ejemplo cada 5 min.

Por otro lado, el hecho de seguir asimismo con precisión la distancia de desplazamiento del sistema de pisador durante la operación de fijación, llamada distancia de fijación, D_fijación, permite, gracias al valor final D_fijación_final, conocer la posición real de las chapas sometidas a tensión al final de la operación de fijación y, por tanto, llevar a cabo un borde avellanado que cuente exactamente con la profundidad deseada.

Con preferencia, la determinación del valor de la fuerza de resistencia de las chapas a la fijación F2 se realiza determinando el valor de la potencia motriz absorbida P2_absorbida por el sistema de pisador al hundirse en las chapas, convirtiéndose a continuación este valor de la potencia motriz absorbida P2_absorbida, mediante un convertidor, con el fin de obtener el valor de la fuerza de resistencia de las chapas a la fijación F2.

Con preferencia, la operación de fijación termina cuando la fuerza de resistencia de las chapas a la fijación F2 determinada ha alcanzado un valor objetivo F2_objetivo, o cuando la distancia de fijación D_fijación ha alcanzado un valor objetivo D_fijación objetivo.

Todavía con carácter preferente, la etapa de determinación de una información sobre la rigidez local de las chapas Info_rigidez a nivel del agujero que debe taladrarse se realiza llevando a cabo además, con anterioridad a la puesta en práctica de la operación de fijación, una operación de puesta en contacto del sistema de pisador sobre las chapas a nivel del agujero que debe taladrarse, operación durante la cual se determina periódicamente el valor de una fuerza de resistencia de las chapas a la puesta en contacto F1, resultante del hundimiento del sistema de pisador en las chapas, con el fin de determinar un valor de fuerza de resistencia de las chapas al final de la puesta en contacto F1_final, al final de la operación de puesta en contacto.

En tal caso, se prevé entonces que la operación de fijación comience hallándose el sistema de pisador en una posición tal como la ocupada al final de la operación de toma de contacto, marcando un tiempo de parada entre las dos operaciones sucesivas.

Con preferencia, la información sobre la rigidez local de las chapas Info_rigidez se obtiene relacionando, por una parte, la diferencia entre el valor de la fuerza de resistencia de las chapas al final de la fijación F2_final y el valor de la fuerza de resistencia de las chapas al final de la puesta en contacto F1_final y, por otra parte, el valor final de la distancia de fijación D_fijación_final. No obstante, se señala que esta información se podría obtener de forma alternativa, sin salir del ámbito de la invención, relacionando el valor de la fuerza de resistencia de las chapas al final de la fijación F2_final y el valor final de la distancia de fijación D_fijación_final.

Por otro lado, también se prevé preferentemente que el valor especificado de velocidad de avance y el valor especificado de velocidad de rotación de la herramienta dependen asimismo de la naturaleza del material de las chapas que se van a ensamblar y del tipo de herramienta de taladrado empleada.

Todavía con carácter preferente, durante la etapa de taladrado del agujero, se determina periódicamente el valor de una fuerza de resistencia de las chapas F3, resultante del apoyo del sistema de pisador sobre las chapas, y este último se compara con un valor mínimo F3_mín, a fin de ordenar una disminución del valor especificado de velocidad de avance de la herramienta de taladrado cuando se detecta que el valor de esta fuerza de resistencia de las chapas F3 es inferior a dicho valor mínimo F3 mín, fijado por ejemplo en 5 N.

Así, esta seguridad suplementaria, añadida a la resultante del ajuste previo de las velocidades de rotación y de avance de la herramienta, en función de la información sobre la rigidez local,...

Reivindicaciones:

1. Procedimiento de ensamblaje por remachado de chapas (80), que comprende una etapa de taladrado de un agujero a través de dichas chapas (80), seguida de una etapa de colocación de un remache en el agujero taladrado, llevándose a cabo la etapa de taladrado de un agujero suministrando un valor especificado de velocidad de avance de una herramienta (17) de taladrado, así como un valor especificado de velocidad de rotación de esta herramienta (17),

caracterizado porque se pone en práctica además una etapa previa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel de dicho agujero que debe taladrarse, dependiendo dichos valor especificado de velocidad de avance y valor especificado de velocidad de rotación de la herramienta (17) de dicha información sobre la rigidez local de las chapas (Info_rigidez), y porque dicha etapa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel del agujero que debe taladrarse se realiza llevando a cabo una operación de fijación, encaminada a hundir un sistema (8) de pisador en las chapas (80) a nivel de dicho agujero que debe taladrarse, estando el sistema (8) de pisador destinado a ser atravesado por la herramienta (17) de taladrado durante la operación ulterior de taladrado.

2. Procedimiento de ensamblaje según la reivindicación 1, caracterizado porque dicha etapa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel de dicho agujero que debe taladrarse se realiza llevando a cabo una operación de fijación, encaminada a hundir dicho sistema (8) de pisador en las chapas (80) a nivel de dicho agujero que debe taladrarse por una distancia de fijación (D_fijación) que alcanza un valor final (D_fijación_final) al final de la operación de fijación, operación durante la cual se determina periódicamente el valor de una fuerza de resistencia de las chapas a la fijación (F2), resultante del hundimiento del sistema (8) de pisador en las chapas (80), con el fin de determinar un valor de fuerza de resistencia de las chapas al final de la fijación (F2_final), al final de dicha operación de fijación.

3. Procedimiento de ensamblaje según la reivindicación 2, caracterizado porque la determinación del valor de la fuerza de resistencia de las chapas a la fijación (F2) se realiza determinando el valor de la potencia motriz absorbida (P2_absorbida) por el sistema (8) de pisador al hundirse en las chapas, convirtiéndose a continuación este valor de la potencia motriz absorbida (P2_absorbida), mediante un convertidor, con el fin de obtener dicho valor de la fuerza de resistencia de las chapas a la fijación (F2).

4. Procedimiento de ensamblaje según la reivindicación 2 o la reivindicación 3, caracterizado porque dicha operación de fijación termina cuando la fuerza de resistencia de las chapas a la fijación (F2) determinada ha alcanzado un valor objetivo (F2_objetivo), o cuando la distancia de fijación (D_fijación) ha alcanzado un valor objetivo (D_fijación objetivo).

5. Procedimiento de ensamblaje según una cualquiera de las reivindicaciones 2 a 4, caracterizado porque dicha etapa de determinación de una información sobre la rigidez local de las chapas (Info_rigidez) a nivel de dicho agujero que debe taladrarse se realiza llevando acabo además, con anterioridad a la puesta en práctica de dicha operación de fijación, una operación de puesta en contacto del sistema (8) de pisador sobre las chapas (80) a nivel de dicho agujero que debe taladrarse, operación durante la cual se determina periódicamente el valor de una fuerza de resistencia de las chapas a la puesta en contacto (F1), resultante del hundimiento del sistema (8) de pisador en las chapas (80), con el fin de determinar un valor de fuerza de resistencia de las chapas al final de la puesta en contacto (F1_final), al final de dicha operación de puesta en contacto.

6. Procedimiento de ensamblaje según la reivindicación 5, caracterizado porque dicha operación de fijación comienza hallándose el sistema (8) de pisador en una posición tal como la ocupada al final de la operación de puesta en contacto.

7. Procedimiento de ensamblaje según la reivindicación 5 o la reivindicación 6, caracterizado porque la información sobre la rigidez local de las chapas (Info_rigidez) se obtiene relacionando, por una parte, la diferencia entre el valor de la fuerza de resistencia de las chapas al final de la fijación (F2_final) y el valor de la fuerza de resistencia de las chapas al final de la puesta en contacto (F1_final) y, por otra parte, la distancia de fijación (D_fijación_final).

8. Procedimiento de ensamblaje según una cualquiera de las reivindicaciones precedentes, caracterizado porque dichos valor especificado de velocidad de avance y valor especificado de velocidad de rotación de la herramienta (17) dependen asimismo de la naturaleza del material de las chapas (80) que deben ensamblarse y del tipo de herramienta (17) de taladrado empleada.

9. Procedimiento de ensamblaje según una cualquiera de las reivindicaciones precedentes, caracterizado porque, durante la etapa de taladrado del agujero, se determina periódicamente el valor de una fuerza de resistencia de las chapas (F3), resultante del apoyo del sistema (8) de pisador sobre las chapas (80), y este último se compara con un valor mínimo (F3_mín) a fin de ordenar una disminución del valor especificado de velocidad de avance de la herramienta (17) de taladrado cuando se detecta que el valor de esta fuerza de resistencia de las chapas (F3) es inferior a dicho valor mínimo (F3_mín).

Patentes similares o relacionadas:

Remachado de dos etapas, del 1 de Abril de 2020, de THE BOEING COMPANY: Un método para sujetar dos partes entre sí, comprendiendo el método: crear un ajuste de interferencia inicial entre un sujetador […]

Estructura de retención ajustable para un dispositivo de cuna, del 9 de Octubre de 2019, de THE BOEING COMPANY: Un método para sostener un panel para un conjunto de fuselaje, comprendiendo el método: proporcionar un dispositivo de cuna que comprende una base […]

Dispositivo y procedimiento para trabajo mecánico, del 17 de Julio de 2019, de BISIACH & CARRU'S.P.A.: Cabezal de trabajo para robots industriales, que comprende: - un husillo que comprende una herramienta , estando conectado dicho husillo a un carro […]

Método de control de calidad incorporado al proceso durante un ensamblaje de taladrado-llenado, del 1 de Julio de 2019, de THE BOEING COMPANY: Un método para ensamblar una estructura , comprendiendo dicho método: localizar una posición en un apilamiento vertical de ensamblaje donde debe instalarse un […]

Punzonadora-remachadora de accionamiento manual, del 30 de Mayo de 2019, de PASTOR HERNÁNDEZ, Juan Carlos: 1. Punzonadora-remachadora de accionamiento manual, que siendo del tipo de las que incorporan un brazo fijo y un brazo basculante respecto de un eje , estando […]

Dispositivo y procedimiento para la realización de una pluralidad de juntas remachadas a lo largo de la superficie de una pieza de trabajo, del 6 de Diciembre de 2017, de Premium AEROTEC GmbH: Remachadora para la realización de una pluralidad de remaches a lo largo de la superficie de una pieza de trabajo , que comprende: - un equipo […]

Sistema y método de fabricación de un cajón de ala, del 4 de Octubre de 2017, de THE BOEING COMPANY: Un sistema de fabricación automatizada de paneles de ala de aeronave que comprende: una celda de sujeción provisoria configurada para sujetar provisoriamente […]

Accesorio de utilidad para crear una red de utilidad distribuida, del 12 de Abril de 2017, de THE BOEING COMPANY: Un método para distribuir diversas utilidades a sistemas móviles manejables de un sistema de fabricación flexible dentro de un entorno de fabricación […]