DISPOSITIVO Y EQUIPO RESPECTIVO PARA RECIBIR Y DESCARGAR BARRAS, USADOS PARTICULARMENTE PARA FINES DE MANIPULACION Y/O EMBALAJE EN DIRECCION DESCENDENTE DE MOLINOS LAMINADORES, Y SU RESPECTIVO MOLINO LAMINADOR.

Dispositivo para recibir y descargar barras (b, b'') que se transportan hacia adelante en una dirección longitudinal,

preferiblemente partiendo de un laminador, después de ser cortadas a medida, con dos pares de rodillos rotantes o tambores contiguos (64, 64''), caracterizado por el hecho de que dichos rodillos o tambores (64, 64''), se adaptan para empujarse elásticamente el uno contra el otro para recibir dichas barras (b, b'') enviadas alternativamente a una zona respectiva (S) inmediatamente sobre cada par de dichos rodillos o tambores (64, 64''-A), los cuales en uso giran y arrastran la barra entre sí en una dirección descendente (b), y los cuales someten a la barra a una compresión elástica por fricción para enlentecerla mientras se está transportando hacia adelante y luego, continuando su rotación, hacen caer la barra (c) en una zona de recogida situada debajo (P,67)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT02/00066.

Solicitante: S.I.M.A.C. S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA UDINE 103,33017 TARCENTO (UD).

Inventor/es: CASTELLANI, FEDERICO.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación Internacional de Patentes:

- B21B39/00B

- B21B39/00C

- B21B43/00A

Clasificación PCT:

- B21B39/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Sistemas para hacer avanzar, sujetar o presentar el material, o para controlar su movimiento, combinados con laminadores, dispuestos en los laminadores, o especialmente concebidos para ser utilizados con laminadores (guiado, transporte o acumulación de materiales de gran flexibilidad en bucles o en arcos B21B 41/00; especialmente asociados a los lechos de enfriamiento B21B 43/00; transporte en general B65G).

- B21B43/00 B21B […] › Lechos de enfriamiento fijos o móviles; Medios especialmente asociados a los lechos de enfriamiento, p. ej. para frenar las piezas trabajadas, para transferirlas sobre el lecho de enfriamiento o para retirarlas de él (transportadores en general B65G).

Clasificación antigua:

- B21B39/00 B21B […] › Sistemas para hacer avanzar, sujetar o presentar el material, o para controlar su movimiento, combinados con laminadores, dispuestos en los laminadores, o especialmente concebidos para ser utilizados con laminadores (guiado, transporte o acumulación de materiales de gran flexibilidad en bucles o en arcos B21B 41/00; especialmente asociados a los lechos de enfriamiento B21B 43/00; transporte en general B65G).

- B21B43/00 B21B […] › Lechos de enfriamiento fijos o móviles; Medios especialmente asociados a los lechos de enfriamiento, p. ej. para frenar las piezas trabajadas, para transferirlas sobre el lecho de enfriamiento o para retirarlas de él (transportadores en general B65G).

Descripción:

Dispositivo y equipo respectivo para recibir y descargar barras, usados particularmente para fines de manipulación y/o embalaje en dirección descendente de molinos laminadores, y su respectivo molino laminador.

Campo técnico

La presente invención se refiere a un dispositivo para recibir y descargar barras, usado particularmente para fines de manipulación y/o embalaje en dirección descendente de laminadores, como se describe en la reivindicación principal.

La invención también se refiere a un laminador comprendiendo el dispositivo anteriormente mencionado.

La invención se usa particularmente, pero no exclusivamente, en plantas de laminación en caliente para la producción de barras, y en las que el objetivo es la descarga rápida del laminador.

Nivel de la técnica

Hay varios sistemas alternativos usados habitualmente para descargar barras en dirección descendente de un laminador, una vez éstas han sido cortadas a medida (6/12 m) en una estación de corte al vuelo, conocida también como una cuchilla volante, que funciona conjuntamente con un dispositivo de desviación que desvía la barra sobre una transportadora enlentecedora y de descarga o, como alternativa, desvía la barra sucesiva sobre una transportadora paralela contigua a la primera.

Los dispositivos tipo transportadora tienen una serie de dispositivos para detener la barra en sentido ascendente de la transportadora y después de dicho desviador, el cual agarra la cola de la barra y disminuye su velocidad cuando ésta entra en la transportadora, para detener su avance longitudinal y dejar que se descargue lateralmente sobre el equipamiento para un tratamiento sucesivo, tal como un puesto de enfriamiento, una bolsa recolectora donde se ata el conjunto de barras, etc. Un sistema bien conocido se describe en el Pedido de Patente Italiana Nº UD98A000085, también presentado por SIMAC.

Estas soluciones bien conocidas tienen limitaciones con relación a su rendimiento y, como se declara, y especialmente en el caso de las instalaciones de alta velocidad (50 m/seg), necesitan tener dispositivos para enlentecer las barras los cuales hacen el equipamiento más bien complicado, aumentan su complejidad y requieren una gran cantidad de mantenimiento.

El objetivo de esta invención es superar los inconvenientes mencionados y aumentar el rendimiento global de la instalación.

Éste y otros objetivos se consiguen mediante un dispositivo según la reivindicación principal.

De esta manera, gracias al uso de una transportadora integrada, un sistema de enlentecimiento y de emisión en un único sistema, la instalación entera es más funcional y fiable.

Finalmente, con este sistema, instalando una estación de enfriamiento o de tratamiento de calor en línea, las barras pueden agruparse y embalarse en el lado de salida del sistema sin tener que atravesar otros sistemas de enfriamiento, tales como un puesto de enfriamiento, o medios para la manipulación y el corte longitudinal.

Esto significa que la planta de laminación es muy compacta y más económica.

La invención se aplica principalmente para la producción de barras de hierro corrugado o barras corrugadas, pero también se puede usar para otros perfiles usando un canalizado especial en los tambores contraopuestos.

Estas y otras ventajas estarán subrayadas en la siguiente descripción detallada de soluciones preferidas e ilustraciones relativas, los detalles de las cuales se deben considerar simplemente como ejemplos y no como limitaciones.

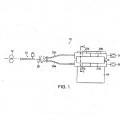

La Fig. 1 es una vista esquemática de una sección vertical, que es transversal con respecto al eje longitudinal de las barras, del sistema enlentecedor de descarga y embalaje de las barras, en este caso barras corrugadas.

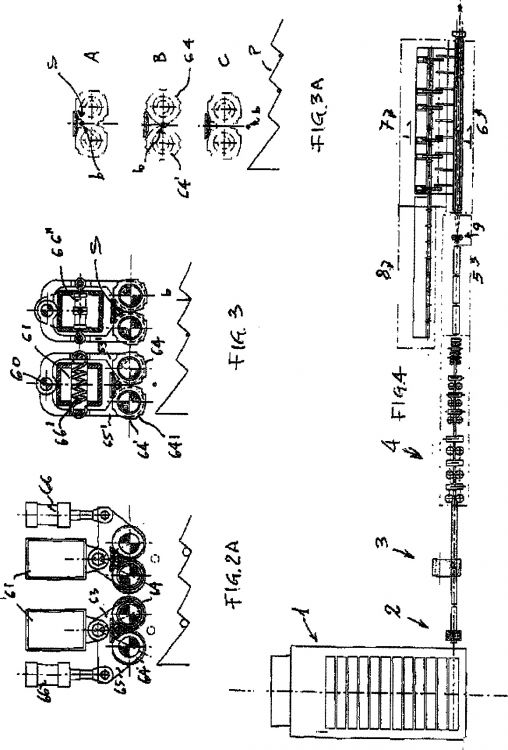

Las Figuras 2 y 2A son, respectivamente, vistas esquemáticas agrandadas y reducidas transversales y verticales seccionales de dicho sistema de descarga enlentecedor y vertical, en este caso sobre un puesto de enfriamiento, usando dos pares de rodillos opuestos o tambores o excéntricos que flotan el uno contra el otro.

La Fig. 3 es una vista esquemática de una variación para la Fig. 2A, mostrando dos sistemas amortiguadores diferentes para el movimiento flotante (elástico el uno contra el otro) de dichos rodillos/tambores, con canales en vez de la forma excéntrica, para controlar mejor el transporte de las barras.

La Fig. 3A es una ilustración esquemática de la descarga de conjuntos de barras sobre un puesto de enfriamiento subyacente, la estructura y operación de lo cual es muy usada en este sector.

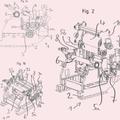

La Fig. 4 es una vista en planta de un esquema óptimo de un laminador y un sistema de agrupación para barras, en el cual se usa el sistema reivindicado.

Con referencia a las figuras, y en particular a la Fig. 4, con 1 se indica un horno de calentamiento para las barras a laminar, 2 indica un dispositivo de decapado, 3 indica un dispositivo de transporte para mover el material hacia adelante, 4 indica los soportes de laminación verticales y horizontales, 5 indica un túnel de enfriamiento y, si se ha previsto, la estación de tratamiento térmico, 9 indica una estación de cuchilla volante para cortar las barras laminadas a medida, 6 es un sistema de transportadora doble (61) con dos pares de rodillos/tambores de retención, descarga y autofrenado (64-64'), 7 es un sistema de agrupación y de unión y 8 es un área de almacenamiento o área de abastecimiento.

Como se ilustra en las Figuras 2, 2A, 3 y 3A, el dispositivo contenido en esta invención incluye una transportadora doble para la recepción alternada de las barras mediante el soporte 61 el cual, con un pasador (de bisagra) 62 y las abrazaderas 63 y 65, sostiene un par de rodillos/tambores rotatorios opuestos 64 y 64' los cuales cogen las barras (b) y las detienen por fricción. Las barras se descargan luego hacia abajo sobre un puesto de enfriamiento (P), o sobre un extractor con un tornillo de gusano 67, para descargarse sobre la bolsa 711 de un dispositivo de transferencia continua 71 el cual, junto con el atador 72, es parte de una estación de agrupación y atadura 7.

Puesto que hay un movimiento flotante de los rodillos/tambores (64, 64') debido a los cilindros hidráulicos externos laterales de las Figs. 2, 2A, los cilindros hidráulicos internos móviles entre las mordazas de soporte o resortes de tracción helicoidal (Fig. 3), es posible sostener barras (b') con diferentes diámetros.

Las fases de enlentecimiento (etapas A, B y C) se ilustran en la Fig. 3A.

Una ventaja de los rodillos/tambores contraposicionados (64, 64') es que éstos pueden tener canales guía longitudinales para recoger las barras (641).

En una versión alternativa, los rodillos/tambores (64, 64') tienen una superficie homogénea (rodillos).

Los rodillos/tambores (64, 64') también pueden ser excéntricos.

En la solución ilustrada en la Fig. 2A, el movimiento flotante (con capacidad elástica) ocurre en los rodillos/tam- bores externos solamente, mientras que en la Fig. 3 el movimiento ocurre en ambos rodillos/tambores los cuales se sujetan para formar mordazas opuestas (65', 63') alrededor del pasador superior (60), mientras que el medio de tracción está a través de un muelle 66' o un cilindro hidráulico 66''.

Dichos rodillos/tambores (64, 64') pueden tener o bien una superficie homogénea, una superficie granulada, una superficie satinada o una superficie áspera, según los requisitos específicos.

Puede decirse lo mismo para los canales (64), con la excentricidad sincronizada según la velocidad de acceso de las barras.

Documentos citados en la descripción

Esta lista de documentos citados por el solicitante ha sido recopilada exclusivamente para la información del lector y no forma parte del documento de patente europea. La misma ha sido confeccionada con la mayor diligencia; la OEP sin embargo no asume responsabilidad alguna por eventuales errores u omisiones.

Documentos de patente citados en la descripción

IT UD980085 A [0005]

Reivindicaciones:

1. Dispositivo para recibir y descargar barras (b, b') que se transportan hacia adelante en una dirección longitudinal, preferiblemente partiendo de un laminador, después de ser cortadas a medida, con dos pares de rodillos rotantes o tambores contiguos (64, 64'), caracterizado por el hecho de que dichos rodillos o tambores (64, 64'), se adaptan para empujarse elásticamente el uno contra el otro para recibir dichas barras (b, b') enviadas alternativamente a una zona respectiva (S) inmediatamente sobre cada par de dichos rodillos o tambores (64, 64'-A), los cuales en uso giran y arrastran la barra entre sí en una dirección descendente (b), y los cuales someten a la barra a una compresión elástica por fricción para enlentecerla mientras se está transportando hacia adelante y luego, continuando su rotación, hacen caer la barra (c) en una zona de recogida situada debajo (P,67).

2. Dispositivo según la reivindicación 1, caracterizado por el hecho de que, por debajo de cada doble par de rodillos o tambores (64, 64'), hay varios medios de rotación transversal con tornillos de gusano (67) para transportar las barras que caen sobre éstos en una dirección lateral.

3. Dispositivo según cualquiera de las reivindicaciones precedentes, caracterizado por el hecho de que dichos rodillos o tambores (64, 64') se soportan por medios con capacidad elástica (66).

4. Dispositivo según la reivindicación precedente, caracterizado por el hecho de que dichos medios maleables elásticamente (66) de dichos rodillos o tambores (64, 64') tienen una placa de soporte lateral (63) que oscila mediante una bisagra doble (62, 64) con un cilindro hidráulico externo de contrarresto (66).

5. Dispositivo según la reivindicación 3, caracterizado por el hecho de que dichos medios maleables elásticamente (66) de dichos rodillos o tambores (64, 64') están montados sobre brazos opuestos para formar mordazas (65) las cuales están enganchadas arriba (6), y las cuales tienen medios maleables elásticamente intermedios de tracción flotantes (65, 63).

6. Dispositivo según la reivindicación precedente, caracterizado por el hecho de que dichos medios maleables elásticamente de tracción flotantes (66) están formados por resortes helicoidales (66').

7. Dispositivo según la reivindicación precedente, caracterizado por el hecho de que dichos medios maleables elásticamente de tracción flotantes (66) están formados por un cilindro accionado por fluido (66'').

8. Dispositivo según la reivindicación precedente, caracterizado por el hecho de que dichos rodillos o tambores (64, 64') tienen una superficie homogénea.

9. Dispositivo según cualquiera de las reivindicaciones precedentes, caracterizado por el hecho de que dichos rodillos o tambores (64, 64') tienen una superficie granulada, una superficie satinada o una superficie áspera.

10. Dispositivo según las reivindicaciones 8 ó 9, caracterizado por el hecho de que dichos rodillos o tambores (64, 64') son excéntricos.

11. Dispositivo según cualquiera de las reivindicaciones 1-7, caracterizado por el hecho de que dichos rodillos o tambores (64, 64') tienen canales guía (641) para recoger y embalar dichas barras (b) asegurándolas.

12. Dispositivo agrupador de barras comprendiendo un dispositivo según las reivindicaciones 1 y 2 y cualquiera de las reivindicaciones 3-11, caracterizado por el hecho de que incluye un dispositivo de descarga de barras integrado con una función enlentecedora en los dos pares de cilindros ya citados (64, 64'), y en el cual dichos medios con tornillos de gusano (67) descargan las barras en la bolsa (711) de un dispositivo de transporte continuo (71) el cual descarga el conjunto de barras en una atadora en el otro lado (72).

13. Laminador el cual tiene un dispositivo según cualquiera de las reivindicaciones 1-11.

14. Laminador según la reivindicación precedente, caracterizado por el hecho de que en dirección ascendente también tiene:

15. Método usando un dispositivo según cualquiera de las reivindicaciones 1-11, para recibir y descargar barras (b, b') funcionando hacia adelante en una dirección longitudinal, preferiblemente a partir de un laminador y después de cortarse a medida, con dos pares de rodillos contrarrotativos o tambores contiguos (64, 64'), caracterizado por el hecho de que dichas barras (b, b') se envían alternativamente a una zona (S) inmediatamente sobre cada par de dichos tambores (64, 64'-A), que giran y arrastran la barra entre sí en una dirección descendente (b), y los cuales someten a la barra a compresión elástica por fricción para enlentecerla mientras se está transportando hacia adelante y luego, continuando su rotación, hacen que caiga la barra (c) en un zona de recogida situada debajo (P,67).

Patentes similares o relacionadas:

SISTEMA DE MANIPULACIÓN DE PRODUCTO DE LAMINADOR, del 17 de Mayo de 2011, de SIEMENS INDUSTRY, INC: Sistema de manipulación de producto para recibir longitudinalmente longitudes de producto de un laminador , y para transferir dichas longitudes […]

SISTEMA DE MANIPULACIÓN DE PRODUCTO DE LAMINADOR, del 17 de Mayo de 2011, de SIEMENS INDUSTRY, INC: Sistema de manipulación de producto para recibir longitudinalmente longitudes de producto de un laminador , y para transferir dichas longitudes […]

Rollo que comprende un recubrimiento abrasible, del 4 de Diciembre de 2019, de VESUVIUS FRANCE S.A.: Rollo con al menos una capa de un recubrimiento que es abrasible después de 3 horas a 800°C que comprende a) 83-98% en peso de un agregado que consiste en partículas […]

Método de laminación y aparato de laminación para materiales metálicos laminados planos, del 31 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de laminación para un material metálico laminado plano para ejecutar una laminación usando un equipo de laminación que incluye un laminador y al menos un par […]

Método de laminación y aparato de laminación para materiales metálicos laminados planos, del 31 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de laminación para un material metálico laminado plano para ejecutar una laminación usando un equipo de laminación que incluye un laminador y al menos un par […]

Procedimiento de fabricación de una banda de acero para embalaje y equipo asociado, del 6 de Febrero de 2019, de Arcelormittal: Procedimiento para la producción continua de bandas de acero de embalaje revestidas con una capa de pasivación, en el que se deposita sobre […]

Aparato y método para la producción de productos metálicos largos, del 15 de Noviembre de 2018, de Primetals Technologies Austria GmbH: Aparato para la producción de productos metálicos alargados, tales como barras, varillas o similares, comprendiendo dicho aparato: - un laminador que comprende […]

Tren de laminación a paso de peregrino, del 18 de Enero de 2017, de Sandvik Materials Technology Deutschland GmbH: Tren de laminación para la fabricación de un tubo, con una planta de laminación a paso de peregrino para reducir el diámetro de un lingote hueco a tubo, […]

Rodillo de accionamiento de una instalación de bobinado de un laminador, del 20 de Abril de 2016, de Primetals Technologies Austria GmbH: Rodillo de accionamiento , el cual comprende - un cuerpo del rodillo ; - al menos un extremo de eje , […]

Accionamiento para una instalación de bobinado de banda de acero, del 27 de Enero de 2016, de Primetals Technologies Austria GmbH: Accionamiento para una instalación de bobinado de banda de acero con por lo menos un rodillo de arrastre de apoyo montado en un bastidor , y al menos un rodillo […]

Accionamiento para una instalación de bobinado de banda de acero, del 27 de Enero de 2016, de Primetals Technologies Austria GmbH: Accionamiento para una instalación de bobinado de banda de acero con por lo menos un rodillo de arrastre de apoyo montado en un bastidor , y al menos un rodillo […]