DISPOSITIVO DE CONFORMACION A PRESION, METODO DE CONFORMACION A PRESION, PROGRAMA DE ORDENADOR Y MEDIO DE ALMACENAMIENTO.

Un dispositivo de conformación por compresión, que tiene un punzón (1),

una matriz (2) y una sujeción (3) de la forma previa, y la conformación por compresión de un material según una condiciones de conformación establecidas, que comprende: un detector (16) de variables de estado que mide, durante la conformación de dicho material de un momento a otro, al menos una variable de estado entre las variables de estado de reacción a la perforación, temperatura del molde metálico, cantidad de distorsión del molde metálico, cantidad de deformación de la pieza de trabajo o temperatura de la pieza de trabajo; y al menos uno o más medios de un medio de aportación de características del material para aportar al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material; un medio de medición de características del material que mide al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material antes de la conformación; y que comprende adicionalmente: un ordenador de las condiciones de tratamiento para procesar al menos una condición de tratamiento entre las condiciones de tratamiento de velocidad de conformación, fuerza de sujeción de la forma previa o temperatura del molde metálico, basada en dichas una o más características del material aportadas por los medios de aportación de características del material y/o dichas una o más características del material medidas por los medios de medición de las características de material, caracterizado porque las condiciones de tratamiento están adicionalmente basadas en dicha variable de estado durante la conformación, medida por el detector de variables de estado; y un controlador de las condiciones de tratamiento que corrige, durante la conformación de dicho material, de un momento a otro, al menos una condición de tratamiento entre las condiciones de tratamiento que incluyen la velocidad de movimiento del punzón o la matriz, la temperatura del molde metálico o la fuerza de sujeción de la forma previa, basada en las condiciones de tratamiento procesadas por el ordenador de las condiciones de tratamiento

Tipo: Resumen de patente/invención. Número de Solicitud: W04016651JP.

Solicitante: NIPPON STEEL CORPORATION

ARCELORMITTAL FRANCE.

Nacionalidad solicitante: Japón.

Dirección: 6-3, OTEMACHI 2-CHOME CHIYODA-KU,TOKYO 100-8071.

Inventor/es: SUZUKI,NORIYUKI,NIPPON STEEL CORPORATION, UENISHI,AKIHIRO,NIPPON STEEL CORPORATION, KURIYAMA,YUKIHISA,NIPPON STEEL CORPORATION, NIWA,TOSHIYUKI,NIPPON STEEL CORPORATION, KUWAYAMA,TAKUYA,NIPPON STEEL CORPORATION, YAMAGATA,MITSUHARU,NIPPON STEEL CORPORATION.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21D22/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Embutido (sistemas de embutido particular en las prensas o en relación con las prensas B21D 24/00).

- B21D24/10 B21D […] › B21D 24/00 Combinaciones de prensas, o sistemas en relación con las prensas, para el embutido. › Dispositivos que controlan o maniobran los sujetadores independientemente o en relación con las matrices.

Clasificación PCT:

- B21D22/20 B21D 22/00 […] › Embutido (sistemas de embutido particular en las prensas o en relación con las prensas B21D 24/00).

- B21D24/10 B21D 24/00 […] › Dispositivos que controlan o maniobran los sujetadores independientemente o en relación con las matrices.

- G05B19/00 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00).

Clasificación antigua:

- B21D22/00 B21D […] › Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00).

- B21D22/20 B21D 22/00 […] › Embutido (sistemas de embutido particular en las prensas o en relación con las prensas B21D 24/00).

- B21D24/10 B21D 24/00 […] › Dispositivos que controlan o maniobran los sujetadores independientemente o en relación con las matrices.

Fragmento de la descripción:

Dispositivo de conformación a presión, método de conformación a presión, programa de ordenador y medio de almacenamiento.

La presente invención se refiere a un dispositivo de conformación a presión, un método de conformación a presión, un programa de ordenador y un medio de almacenamiento y, en particular, se refiere a una tecnología adecuada para ser usada para un tratamiento favorable independientemente de la desviación característica de diversos materiales metálicos como series de hierro, series no ferrosas, materiales superpuestos y similares, o de las fluctuaciones medioambientales durante el tratamiento.

Técnica anterior

Convencionalmente, cuando se realiza una embutición profunda, plegado, corte o similar en un material metálico, usando un dispositivo de conformación a presión, es habitual llevar a cabo la producción real después de determinar las condiciones de conformación apropiadas, a saber, las condiciones de tratamiento como la forma de los moldes metálicos, condiciones de lubricación, velocidad de conformación, fuerza de sujeción de la forma previa, la temperatura de los moldes metálicos y piezas de trabajo, etc., para cada material metálico por adelantado, mediante la producción de prueba a través de la experimentación o a través de un experimento o mediante la simulación o similar usando un método de elementos finitos.

No obstante, diversos materiales metálicos que son una materia prima son placas, conductos, barras, alambres, polvo o granos y similares son obtenidos a través de procedimientos múltiples de fusión-fundición-colada-laminado-tratamiento con calor-tratamiento secundario etcétera y a partir de materias primas o desechos, y existe inevitablemente algún grado de desviación de las propiedades mecánicas en un producto debido a la fluctuación de los componentes químicos o la fluctuación de las condiciones de tratamiento, como temperaturas no uniformes.

Consecuentemente, incluso cuando se determinan las condiciones de conformación apropiadas por adelantado como se describió anteriormente, puede surgir la aparición de defectos de conformación debido a diferencias en la capacidad de conformación según las posiciones del material o los números de lotes de producción. Con el fin de evitar este defecto, se realiza un control de calidad durante la producción del material de forma más severa, pero el rigor excesivo puede conducir a aumentos de coste del material, y no es recomendable.

Además de ello, incluso cuando las características mecánicas de la materia prima son idénticas, puede surgir la aparición de defectos de conformación debido a la fluctuación medioambiental durante el tratamiento como cambios de la temperatura del molde metálico provocados por un funcionamiento continuo, desgaste del molde metálico, fluctuación de la temperatura atmosférica o la humedad.

Como una medida para contrarrestar estas desventajas, han sido descritas diversas invenciones para un método de conformación a presión para controlar las condiciones de tratamiento según el material metálico o las condiciones de un molde metálico. Por ejemplo, en el documento de patente 1, se describe un dispositivo para controlar la presión de aire en un cilindro de aire para llevar a cabo la conformación a presión bajo una fuerza de sujeción apropiada de la forma previa determinando por adelantado una relación entre una cantidad física, como la forma del material de compresión y su propiedad mecánica, propiedad química, una propiedad de las capas estratificadas del chapado o similares, y las condiciones de la superficie como la cantidad de aceite o similares; y una fuerza de sujeción apropiada de la forma previa a partir de la cual se obtenga la calidad de compresión establecida; y determinando la fuerza de sujeción apropiada de la forma previa según la cantidad física real a partir de la relación anteriormente descrita.

Los documentos de patentes 2 y 3 describen un dispositivo que ajusta las condiciones de compresión basadas en la información de la máquina y la información del molde metálico característicos de una máquina de compresión.

Los documentos de patentes 4, 5 y 6 describen diversos métodos para ajustarse a ángulos de plegado establecidos en un procedimiento de plegado usando una plegadora.

Las invenciones descritas en los documentos de patentes 1 a 3 y similares están dirigidas a controlar la fuerza de sujeción de la forma previa basándose en características del material, información peculiar para una máquina e información del molde metálico. Sin embargo, como las características de lubricación, especialmente con moldes metálicos, varían de un momento a otro por el efecto sinérgico de la fluctuación de las características del material y la fluctuación de las condiciones de la máquina y el molde, es muy difícil estimarlas por adelantado.

Las invenciones descritas en los documentos de patentes 4 a 6 están dirigidas a ajustar las condiciones de tratamiento según el estado de deformación durante el tratamiento de la pieza de trabajo en un procedimiento de plegado, pero es difícil medir la forma tridimensional complicada de forma inmediata en un embutido o corte. Adicionalmente, como el material es grapado con un molde metálico durante el embutido o corte, ha habido problemas muy difíciles para medir la forma del material de manera precisa.

El documento EP 0675419A describe un método para optimizar un estado de funcionamiento de una prensa, en el que una fuerza de sujeción óptima de la forma previa es automáticamente ajustada ajustando un parámetro de control medible como la presión de un cilindro de aire hasta un valor óptimo. La presión óptima es automáticamente ajustada cuando ha sido cambiada la temperatura ambiente.

La presente invención ha sido preparada teniendo en cuenta los problemas anteriormente descritos, y el objeto de la invención es encontrar un método para realizar satisfactoriamente una conformación a presión mientras se compensa la desviación de diversas características del material y la fluctuación medioambiental durante el tratamiento.

Documento de patente 1: Solicitud de patente japonesa puesta a disposición pública nº Hei 7-266100.

Documento de patente 2: Solicitud de patente japonesa puesta a disposición pública nº Hei 5-285700.

Documento de patente 3: Solicitud de patente japonesa puesta a disposición pública nº Hei 6-246499.

Documento de patente 4: Solicitud de patente japonesa puesta a disposición pública nº Hei 7-265957.

Documento de patente 5: Solicitud de patente japonesa puesta a disposición pública nº Hei 10-128451.

Documento de patente 6: Solicitud de patente japonesa puesta a disposición pública nº Hei 7-300048.

Sumario de la invención

El dispositivo de conformación a presión y el método de la presente invención son para obtener un producto de moldeo a presión satisfactoria grapando y controlando por ordenador un detector de variables de estado y al menos uno o más medios entre un medio de aportación de características del material o un medio de medición características del material para la fluctuación de las características del material o las características de lubricación entre un molde metálico y una pieza de trabajo, que son convencionalmente difíciles de estimar.

Esto se consigue con las características de las reivindicaciones.

Breve descripción de los dibujos

La Fig. 1 es una vista que muestra una estructura en diagrama de un dispositivo de conformación por compresión de una realización;

la Fig. 2 es un diagrama de flujo que muestra un procedimiento de la conformación por compresión;

la Fig. 3 es una vista que muestra un ejemplo de una matriz de funciones de influencia que se refiere a características del material y condiciones de tratamiento estándar;

la Fig. 4 es una vista que muestra un ejemplo de una matriz de funciones de influencia que se refiere a variables de estado y condiciones de tratamiento corregidas;

la Fig. 5 es una vista que muestra un ejemplo de valores de referencia de características del material;

la Fig. 6 es una vista que muestra un ejemplo de condiciones estándar de tratamiento;

la Fig. 7 es una vista que muestra otro ejemplo de una matriz de funciones de influencia que se refiere a características del material y condiciones estándar de tratamiento;

la Fig. 8 es una vista que muestra un ejemplo...

Reivindicaciones:

1. Un dispositivo de conformación por compresión, que tiene un punzón (1), una matriz (2) y una sujeción (3) de la forma previa, y la conformación por compresión de un material según una condiciones de conformación establecidas, que comprende:

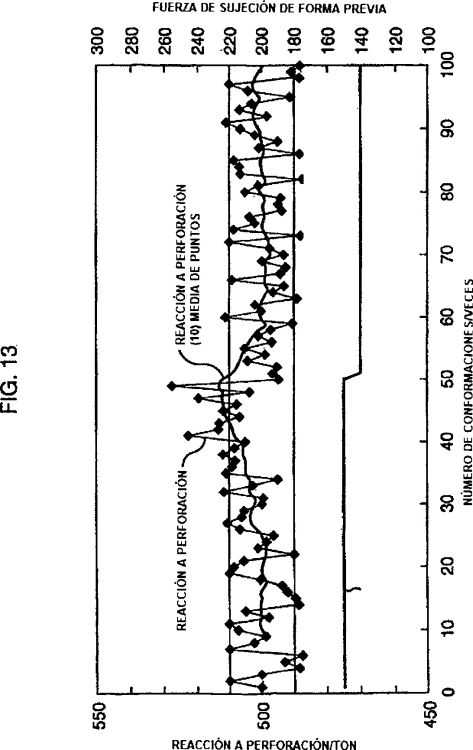

un detector (16) de variables de estado que mide, durante la conformación de dicho material de un momento a otro, al menos una variable de estado entre las variables de estado de reacción a la perforación, temperatura del molde metálico, cantidad de distorsión del molde metálico, cantidad de deformación de la pieza de trabajo o temperatura de la pieza de trabajo;

y al menos uno o más medios de

un medio de aportación de características del material para aportar al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material;

un medio de medición de características del material que mide al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material antes de la conformación;

y que comprende adicionalmente:

un ordenador de las condiciones de tratamiento para procesar al menos una condición de tratamiento entre las condiciones de tratamiento de velocidad de conformación, fuerza de sujeción de la forma previa o temperatura del molde metálico, basada en dichas una o más características del material aportadas por los medios de aportación de características del material y/o dichas una o más características del material medidas por los medios de medición de las características de material, caracterizado porque las condiciones de tratamiento están adicionalmente basadas en dicha variable de estado durante la conformación, medida por el detector de variables de estado; y

un controlador de las condiciones de tratamiento que corrige, durante la conformación de dicho material, de un momento a otro, al menos una condición de tratamiento entre las condiciones de tratamiento que incluyen la velocidad de movimiento del punzón o la matriz, la temperatura del molde metálico o la fuerza de sujeción de la forma previa, basada en las condiciones de tratamiento procesadas por el ordenador de las condiciones de tratamiento.

2. El dispositivo de conformación por compresión según la reivindicación 1, en el que dichos medios de aportación de características del material comprenden uno cualquiera o una combinación de un dispositivo de aportación manual, un lector de código de barras, un lector de etiquetas IC, un disco flexible o un lector de discos fotomagnéticos.

3. Un método de conformación por compresión usando un dispositivo de conformación por compresión que tiene un punzón (1), una matriz (2) y una sujeción (3) de la forma previa, y conformar por compresión un material según unas condiciones de conformación establecidas, que comprende:

medir durante la conformación de dicho material de un momento a otro al menos una variable de estado entre las variables de estado de reacción a la perforación, temperatura del molde metálico, cantidad de distorsión del molde metálico, cantidad de deformación de la pieza de trabajo o temperatura de la pieza de trabajo,

y al menos una o más etapas de:

aportar al menos una característica del material entre las características del material del grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material;

medir al menos una característica del material entre las características del material de grosor de la lámina antes de la conformación, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensióndeformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material antes de la conformación;

y que comprende adicionalmente las etapas de:

tratar en ordenador al menos una condición de tratamiento entre las condiciones de tratamiento de la velocidad de conformación, fuerza de sujeción de la forma previa o temperatura del molde metálico, basada en dichas una o más características aportadas mediante la etapa de aportación de características del material y/o dichas una o más características del material medidas mediante la etapa de medición de características del material, caracterizada porque la condición de tratamiento está basada adicionalmente en dicha variable de estado durante la conformación medida mediante la etapa de detección de variables de estado; y

corregir, durante la conformación de dicho material de un momento a otro, al menos una condición de control entre las condiciones de tratamiento que incluyen la velocidad de movimiento del punzón o la matriz, la temperatura del molde metálico o la fuerza de sujeción de la forma previa, basada en las condiciones de tratamiento procesadas mediante la etapa de procesamiento en ordenador de las condiciones de tratamiento.

4. El método de conformación por compresión según la reivindicación 3, en el que dicha etapa de aportación de características del material comprende una cualquiera de una combinación de un método de aportación manual, un método de lectura de códigos de barras, un método de lectura de etiquetas IC, un disco flexible o un método de lectura de discos fotomagnéticos.

5. Un producto de programa de ordenador para ser usado en un ordenador para un método de conformación por compresión usando un dispositivo de conformación por compresión que tiene un punzón (1), una matriz (2) y una sujeción (3) de la forma previa y conformar por compresión un material según una condición de conformación establecida, que comprende:

una etapa de detección de variables de estado que mide, durante la conformación de dicho material de un momento a otro, al menos una variable de estado entre las variables de estado de reacción a la perforación, temperatura del molde metálico, cantidad de distorsión del molde metálico, cantidad de deformación de la pieza de trabajo o temperatura de la pieza de trabajo,

y al menos una o más etapas de

una etapa de aportación de características del material que aporta al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material;

una etapa de medición de características del material que mide al menos una característica del material entre las características del material de grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de la relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material antes de la conforma- ción;

y las etapas que van a ser ejecutadas en un ordenador, que comprende:

tratar en ordenador al menos una condición de tratamiento entre las condiciones de tratamiento de la velocidad de conformación, fuerza de sujeción de la forma previa o temperatura del molde metálico, basada en dichas una o más características aportadas mediante dicha etapa de aportación de características del material y/o dichas una o más características del material medidas mediante dicha etapa de medición de características del material, caracterizada porque la condición de tratamiento está adicionalmente basada en la variable de estado durante la conformación medida mediante dicha etapa de detección de variables de estado; y

corregir, durante la conformación de dicho material de un momento a otro, al menos una condición de tratamiento entre las condiciones de tratamiento que incluyen la velocidad de movimiento del punzón o la matriz, la temperatura del molde metálico o la fuerza de sujeción de la forma previa, basadas en la condición de tratamiento procesada mediante la etapa de procesamiento por ordenador de las condiciones de tratamiento.

6. Un medio de registro legible por ordenador en el que se registra un producto de un programa, en que dicho producto de programa para un método de conformación por compresión usa un dispositivo de conformación por compresión que tiene un punzón (1), una matriz (2) y una sujeción (3) de la forma previa, y conformar por compresión un material según una condición de conformación establecida, que comprende:

medir durante la conformación de dicho material de un momento a otro al menos una variable de estado entre las variables de estado de reacción a la perforación, temperatura del molde metálico, cantidad de distorsión del molde metálico, cantidad de deformación de la pieza de trabajo o temperatura de la pieza de trabajo,

y al menos una o más etapas de

aportar al menos una característica del material entre las características del material del grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de la relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material;

medir al menos una característica del material entre las características del material del grosor de la lámina, límite de elasticidad, límite elástico a 0,2%, resistencia a la tracción, alargamiento, índice n, índice r, ecuación de la relación de tensión-deformación, dureza, temperatura, rugosidad superficial, coeficiente de rozamiento o grosor de la película lubricante del material antes de la conformación;

y las etapas que van a ser ejecutadas en un ordenador, que comprende:

procesar en ordenador al menos una condición de tratamiento entre las condiciones de tratamiento de la velocidad de conformación, fuerza de sujeción de la forma previa o temperatura del molde metálico, basada en dichas una o más características del material aportadas mediante dicha etapa de aportación de características del material y/o dichas una o más características del material medidas mediante dicha etapa de medición de características del material, caracterizada porque la condición de tratamiento está adicionalmente basada en dicha variable de estado durante la conformación medida mediante dicha etapa de detección de variables de estado; y

corregir, durante la conformación de dicho material de un momento a otro, al menos una condición de tratamiento entre las condiciones de tratamiento que incluyen la velocidad de movimiento del punzón o la matriz, la temperatura del molde metálico o la fuerza de sujeción de la forma previa basada en la condición de tratamiento procesada mediante la etapa de procesamiento por ordenador de las condiciones de tratamiento.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]

Pieza de automóvil de gran resistencia y método para fabricar una pieza de automóvil de gran resistencia, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: Una pieza de automóvil de gran resistencia que comprende: una chapa de acero conformada por prensado en caliente que tiene una capa de […]

Lámina de acero para calentamiento por radiación, método de fabricación de la misma, y producto procesado de acero que tiene una porción con diferente resistencia y método de fabricación del mismo, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: superficie original de la lámina de acero, y una diferencia en la dureza Vickers entre la porción donde la reflectancia para la radiación radiante es reducida y la otra porción […]

Herramienta de conformado en caliente segmentada montada de forma elástica, del 9 de Octubre de 2019, de BENTELER AUTOMOBILTECHNIK GMBH: Herramienta de conformado en caliente, que presenta una herramienta superior y una herramienta inferior , las cuales son desplazables una sobre la otra, y, con la herramienta […]

Miembro de lámina de acero prensado en caliente y método para fabricar el mismo, del 2 de Octubre de 2019, de NIPPON STEEL CORPORATION: Un miembro de lámina de acero prensado en caliente, que comprende: una composición química, representada por, en % en masa: C: 0,10% a 0,24%; Si: […]