Unión de electrodos.

Un conjunto con una conexión roscada, que comprende

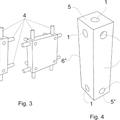

una parte exterior (1,

2) hecha de carbono sintéticamente producido y que tiene una superficie hembra (3) roscada interna estrechada axial;

una parte interior (5) hecha de carbono sintéticamente producido y que tiene una superficie macho (4) roscada externa estrechada axial; o

una parte exterior (1, 2) hecha de grafito sintéticamente producido y que tiene una superficie hembra (3) roscada interna estrechada axial;

una parte interior (5) hecha de grafito sintéticamente producido y que tiene una superficie macho (4) roscada externa estrechada axial;

caracterizado por que dicha parte interior tiene un diámetro B en su ecuador de 80 a 110% del diámetro A de la parte exterior, en donde dicha superficie macho (4) y dicha superficie hembra (3) están completamente acopladas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/003923.

Solicitante: SGL Carbon SE.

Nacionalidad solicitante: Alemania.

Dirección: Söhnleinstrasse 8 65201 Wiesbaden ALEMANIA.

Inventor/es: MONTMINY,JOHN, MORRIS,EDWARD G, PRICE,ALAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B7/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 7/00 Montajes de varillas o de tubos, p. ej. de sección no circular incluyendo los montajes elásticos (armaduras de paraguas A45B 25/02; soldadura de las uniones con o sin aporte de metal B23K; uniones para vehículos en general B60D; acoplamientos para vehículos ferroviarios B61G; cuadros de bicicleta B62K; acoplamientos de ejes F16D; acoplamientos de tuberías de fluidos F16L). › con partes cónicas.

- F16B7/18 F16B 7/00 […] › utilizando elementos roscados.

- H05B7/085 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 7/00 Calefacción por descarga eléctrica (antorchas de plasma H05H 1/26). › constituidos principalmente de carbono.

- H05B7/14 H05B 7/00 […] › Disposiciones o procesos para conectar las secciones sucesivas de electrodos.

PDF original: ES-2527533_T3.pdf

Fragmento de la descripción:

Unión de electrodos Antecedentes de la invención Campo de la invención

La invención se refiere a columnas de electrodos de carbono o grafito con una unión roscada que combina las ventajas de las uniones tradicionales de electrodo-racor y de las uniones de electrodos macho/hembra. En particular, la invención se refiere a columnas de electrodos de carbono o grafito que comprenden racores que tienen en su ecuador del 8 al 11% de diámetro de los electrodos conectados.

La técnica de fabricación de electrodos de carbono carbonizado o grafitizado, incluyendo también electrodos de carbono y espigas de conexión para ellos, se ha conocido en la técnica durante más de cien años y se aplica a gran escala industrial. En consecuencia, se la ha refinado en muchos aspectos y optimizado en términos de costes. Puede encontrarse una descripción de esta tecnología en ULLMANNS ENCYLOPEDIA OF INDUSTRIAL CHEMISTRY, Vol. A5, VCH Verlagsgesellschaft mbH, Weinheim, 1986, págs. 13-113.

El documento US 2.957.716 se refiere a una unión a tope entre electrodos de grafito u otros electrodos de carbono para hornos eléctricos, sirviendo tales uniones a tope para unir un nuevo electrodo con el extremo del electrodo casi consumido a fin de permitir un funcionamiento continuo del horno reponiendo el material de electrodo de acuerdo

con la tasa de consumo.

El documento EP 65391 describe una unión de electrodos para unir de forma roscada dos secciones de electrodo de carbono puestos a tope con un elemento de sujeción de carbono alargado que se encaja a la fuerza dentro de un paso que se extiende desde el exterior de la unión de electrodos a través de una porción del contacto de interfaz entre las secciones de electrodo de carbono puestas a tope.

Un horno de arco contiene al menos una columna de electrodos de carbono. El extremo superior de tal columna está retenido por una ménsula a través de la cual se suministra también la corriente eléctrica para la columna de electrodos. Cuando el horno está en uso, el arco eléctrico pasa desde la punta inferior o extremo inferior de la columna al metal para fusión que está localizada en el horno. El arco eléctrico y las altas temperaturas en el horno hacen que el extremo Inferior de la columna de electrodos se queme y elimine lentamente. Finalmente, a medida que se consume la columna de electrodos, se añade una nueva sección de electrodo uniéndola al extremo superior de la sección de electrodo superior de la columna de electrodos. Así, la longitud adecuada de la columna de electrodos se asegura añadiendo nuevas secciones de electrodo a la parte superior de la columna de electrodos que sobresale a través del techo del horno.

Un método común de unir las dos secciones de electrodo una con otra es por el uso de un racor roscado (espiga de conexión). El racor se atornilla en receptáculos correspondientemente roscados dispuestos en las caras extremas de las dos secciones de electrodo. Las porciones roscadas pueden ser cilindricas. En la mayoría de las aplicaciones, se utiliza un racor estrechado roscado por su resistencia superior. Tales racores de la técnica anterior tienen en su ecuador de 4 a 7% del diámetro de los electrodos conectados.

Los electrodos se atornillan en columna a mano o con una máquina. Particularmente, en el caso de electrodos que tienen un diámetro grande de 6 mm o más, deben aplicarse fuerzas y pares de giro o esfuerzos de atornillamiento significativos a fin de asegurar que no se deshaga una columna de electrodos. La sujeción segura de una columna es vitalmente Importante para el funcionamiento de un horno de arco.

Cuando está en uso un horno de arco, se ejercen repetidamente pares de flexión considerables sobre la columna de electrodos debido a la oscilación de la carcasa del horno, incluyendo la columna, o se somete la columna a vibración constante; la columna se expone a impactos del material de carga, lo que impone también esfuerzos sobre la sujeción segura de la columna. Todos estos esfuerzos - pares de flexión repetidos, vibraciones e impactos - son capaces de provocar que se suelte la conexión roscada de los electrodos. Esta suelta debe considerarse como el resultado de procesos Inevitables y/o indeseables.

Cuando llega a soltarse una conexión de tornillo, el racor queda usualmente expuesto a una carga térmica y mecánica alta. Finalmente, debe esperarse el fallo mecánico del racor debido al sobrecalentamiento y la carga mecánica. Como resultado, el extremo inferior de la columna de electrodos se rompe y cae en el acero fundido, el arco eléctrico se interrumpe y se termina el proceso de fundición.

Además, el racor tiene que exhibir una resistencia mecánica considerablemente más alta que la de los electrodos, puesto que tiene que sostener todo el peso de la parte inferior de la columna de electrodos adyacente. Como consecuencia, el racor tiene propiedades de material diferentes de las de los electrodos conectados. Por ejemplo, el material del racor es más denso y tiene un CTE (coeficiente de expansión térmica) diferente.

Junto con el avance de la operación de carga alta de los hornos de arco, los electrodos y los racores se exponen, además de a la carga mecánica, a una carga eléctrica alta. La rotura de los electrodos ocurre frecuentemente y en su mayoría en el área de unión. Se sabe que la temperatura de la porción central de un electrodo llega a ser más alta en hornos de arco eléctrico de corriente continua recientes que en hornos de arco eléctrico de corriente alterna convencionales. Por tanto, el racor, que está localizado en la porción central de un electrodo, se expone a una alta temperatura, con el resultado de esfuerzos térmicos altos que provocan roturas en el área de unión, especialmente porque el racor tiene un CTE diferente del de los electrodos.

Las consecuencias de la rotura de los electrodos mientras el horno está en funcionamiento ya se han descrito anteriormente.

A fin de contrarrestas los problemas de una sujeción inadecuada, una transferencia pobre de corriente de una parte de la columna de electrodos a la siguiente y una rotura, se han instituido e ¡mplementado una pluralidad de diferentes enfoques en las acerías.

En otro diseño de unión de electrodos, no se requiere ningún racor independiente. Este diseño comprende una superficie macho roscada mecanizada en un extremo del electrodo (también denominada "racor integrado") y una superficie hembra roscada en el extremo opuesto del electrodo para recibir un extremo macho correspondiente del electrodo adyacente. Esta llamada unión de electrodos macho/hembra está bien documentada y ha sido históricamente el primer diseño de unión de electrodos. Como ejemplo, ha sido objeto de la patente US 863.674 concedida en 197.

La patente JP1321264 describe el uso de partes roscadas macho que tienen un diámetro en el ecuador de hasta un 9% del diámetro de los electrodos.

Hay varias ventajas técnicas del diseño de unión macho/hembra con respecto a un diseño de racor convencional:

- El área de contacto entre los electrodos se maximiza y las roscas completamente acopladas y el acuñamlento de las mismas reducen la resistencia eléctrica de la unión;

- Debido al acoplamiento completo de las roscas y al efecto de acuñamiento hay una resistencia al desenrollamiento de la unión;

- Las propiedades físicas del racor son idénticas a las del receptáculo, de modo que la compatibilidad de materiales no es un problema como en el caso de uniones convencionales que utilizan un racor más pequeño independiente; y

- Como resultado, se minimizan los esfuerzos térmicos dentro de la unión, dando así como resultado menos pérdidas de material debido a hendimiento y agrietamiento.

Sin embargo, hay también desventajas asociadas con el diseño macho/hembra:

- Se requiere un par de ensamble más alto para explotar las capacidades de resistencia inferiores de la unión;

- Es necesario remecanizar los electrodos salvados después de un fallo de la unión;

- La limpieza de las roscas antes del ensamble es aún más crítica que para uniones de electrodos convencionales;

- Unas pérdidas de mecanizado mucho más altas están asociadas con cada unión macho/hembra, llevando a costes más altos; y

- La distancia de unión a unión efectiva para una longitud aproximada dada de los electrodos se acortará debido a consideraciones de geometría - como resultado habrá un incremento adicional en las pérdidas de mecanizado debido a la necesidad de más uniones y se requeriría más capacidad de producción de electrodos para mantener los requisitos del cliente.

Por estas desventajas, la unión macho/hembra ha sido sustituida hace varias décadas... [Seguir leyendo]

Reivindicaciones:

1. Un conjunto con una conexión roscada, que comprende

una parte exterior (1, 2) hecha de carbono sintéticamente producido y que tiene una superficie hembra (3) roscada interna estrechada axial;

una parte interior (5) hecha de carbono sintéticamente producido y que tiene una superficie macho (4) roscada externa estrechada axial; o

una parte exterior (1, 2) hecha de grafito sintéticamente producido y que tiene una superficie hembra (3) roscada interna estrechada axial;

una parte interior (5) hecha de grafito sintéticamente producido y que tiene una superficie macho (4) roscada externa estrechada axial;

caracterizado por que dicha parte interior tiene un diámetro B en su ecuador de 8 a 11% del diámetro A de la parte exterior, en donde dicha superficie macho (4) y dicha superficie hembra (3) están completamente acopladas.

2. El conjunto según la reivindicación 1, en el que dicha parte exterior (1, 2) es un electrodo de carbono con un receptáculo y una superficie hembra (3) roscada interna formada en él, y dicha parte interior (5) es un racor de carbono con dicha superficie macho (4) roscada externa para conectar los dos mencionados electrodos (1, 2).

3. El conjunto según la reivindicación 1, en el que los electrodos de carbono (1, 2) tienen una superficie macho (4) roscada mecanizada en un extremo y una superficie hembra (3) roscada en el extremo opuesto para recibir un extremo macho correspondiente del electrodo adyacente, en donde los parámetros de diseño geométricos excluyen el contacto de caras extremas de los electrodos (1, 2) y las roscas (3, 4) de las superficies macho y hembra están completamente acopladas y toda la corriente eléctrica debe pasar a través de ellas y no a través de las caras extremas de los electrodos (1, 2).

4. El conjunto según la reivindicación 1, en el que dichas roscas internas (3) y externas (4) tienen un ángulo de estrechamiento (E) desde la línea central de dichas partes interiores (5) y exteriores (1, 2) de 18 a 35 grados.

5. El conjunto según la reivindicación 1, en el que dichas roscas internas (3) y externas (4) tienen un paso de rosca (D) de 6,35 a 12,7 mm (2 a 4 roscas por pulgada).

6. El conjunto según la reivindicación 1, en el que dicha parte interior (5) tiene una relación de longitud axial (C) a diámetro (B) de ,5 a 2,.

7. El conjunto según la reivindicación 1, en el que los parámetros de diseño geométricos excluyen el contacto de caras extremas de las partes exteriores (1, 2), de tal manera que las roscas (3, 4) de las superficies macho y hembra están completamente acopladas y toda la corriente eléctrica debe pasar a través de la parte interior (5) y no a través de las caras extremas de las partes exteriores (1, 2).

8. Una columna de electrodos que comprende el conjunto según la reivindicación 1 con una pluralidad de dichas partes exteriores (1, 2) formadas como electrodos de carbono y dichas partes interiores (5) formadas como racores que atornillan dichos electrodos (1, 2) conjuntamente a una columna de electrodos, y con el conjunto formando una conexión de soporte de carga que no es susceptible de desatornillarse ni agrietarse.

Patentes similares o relacionadas:

Sistema de estructura que comprende uniones de conexión, del 25 de Marzo de 2020, de Mehtiyev, Elshan Gatam Ogly: Sistema de estructura, que comprende elementos de conexión y uniones de conexión conectadas a los elementos de conexión a través de […]

Sistema de estructura que comprende uniones de conexión, del 25 de Marzo de 2020, de Mehtiyev, Elshan Gatam Ogly: Sistema de estructura, que comprende elementos de conexión y uniones de conexión conectadas a los elementos de conexión a través de […]

Estructura de conexión para artículo de madera, del 22 de Enero de 2020, de Tian, Shengjun: Una estructura de conexión novedosa para un artículo de madera, que comprende: un perno , una tuerca de madera, un clavo redondeado, […]

Perfil composite alargado y su procedimiento de montaje, del 20 de Noviembre de 2019, de Øglænd Industrier AS: Un perfil composite alargado que comprende una primera brida y una segunda brida , forman do conjuntamente la primera brida y la segunda brida un perfil en […]

Método y dispositivo para el centrado y la fijación temporal de partes de tubos, del 16 de Octubre de 2019, de Kjell-Åke Olsson Förvaltnings AB: Un método para el centrado y la fijación temporal de partes de tubo una en relación a la otra antes de una operación de unión por soldadura de las partes de tubo entre sí, donde […]

Conector para conectar elementos de sección perfilada, del 9 de Octubre de 2019, de J. VAN WALRAVEN HOLDING B.V.: Procedimiento de policondensación caracterizado porque comprende el calentamiento dieléctrico de alcoholes polihídricos para obtener polímeros de alcoholes polihídricos; y se […]

Método para unir un tubo y una pieza sólida para un árbol de transmisión de par de torsión, del 10 de Julio de 2019, de Tirsan Kardan Sanayi Ve Ticaret Anonim Sirketi: Un método de remachado para combinar/unir un tubo y una pieza sólida que tiene una parte de extremo tubular, adaptado para ser un sistema […]

Adaptador para el acoplamiento de un poste con una base de anclaje fijada a un suelo, del 13 de Junio de 2019, de Marty Sports: Pieza de acoplamiento para el acoplamiento de un poste con una base de anclaje fijada a un suelo, presentando la base de anclaje una cavidad destinada […]

Acoplamiento, del 12 de Junio de 2019, de PERI GMBH: Acoplamiento (12a, 12b) para conectar un primer soporte de doble perfil con un segundo soporte de doble perfil y/o para unir al menos un accesorio al […]