TIRADOR DE VEHICULO.

Tirador de vehículo (10) con una pieza de agarre (12) y al menos un soporte cojinete (14) para la fijación del tirador de vehículo (10) en una carrocería de vehículo (16),

en el que una sección de cojinete (18) de la pieza de agarre (12) está montada de forma articulada en el soporte de cojinete (14) y en el que en el soporte de cojinete (14) están previstos dos muñones axiales (22, 24), que establecen un eje de articulación (S) para la pieza de agarre (12), caracterizado porque los dos muñones axiales (22, 24) son desplazables con relación al soporte de cojinete (14) a lo largo de este eje de articulación (S) desde una posición básica hasta una posición de unión, en la que los muñones axiales (22, 24) acoplan la pieza de agarre (12) y el soporte de cojinete (14) entre sí

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/006925.

Solicitante: TRW AUTOMOTIVE ELECTRONICS & COMPONENTS GMBH

AUDI AG.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 2-8,78315 RADOLFZELL.

Inventor/es: BOHNER,JAN, LOEWE,HUBERT.

Fecha de Publicación: .

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- B60N3/02B

- B60N3/02C

Clasificación PCT:

- B60N3/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60N ASIENTOS ESPECIALMENTE ADAPTADOS PARA VEHÍCULOS; ADAPTACIONES DE VEHICULOS PARA PASAJEROS NO PREVISTAS EN OTRO LUGAR. › B60N 3/00 Instalaciones o adaptaciones de otros accesorios para pasajeros, no previstos en otro lugar (de aparatos de radio, de televisión, de teléfono, de cinturones de seguridad o aparatos similares B60R). › de asideros de retención.

Fragmento de la descripción:

Tirador de vehículo.

La invención se refiere a un tirador de vehículo con una pieza de agarre y al menos un soporte cojinete para la fijación del tirador de vehículo en una carrocería de vehículo, en el que una sección de cojinete de la pieza de agarre está montada de forma articulada en el soporte de cojinete y en el que en el soporte de cojinete están previstos dos muñones axiales, que establecen un eje de articulación para la pieza de agarre.

Hasta ahora, la pieza de agarre se fija por medio de un eje de cojinete de forma articulada en el soporte de cojinete. En este caso, en la pieza de agarre y en el soporte de cojinete están previstos orificios para el eje de cojinete, que son visibles desde el exterior en el estado montado, lo que perjudica la visión óptica. Además, se dificulta el montaje de elementos de montaje como muelles de recuperación o amortiguadores. Un tirador de vehículo de este tipo se describe, por ejemplo, en el documento EP 1 125 790 A2.

En cambio, el documento DE 203 10 944 U1 publica un tirador de vehículo mejorado, en el que el eje de cojinete está realizado en una sola pieza con el soporte de cojinete y está fundido de forma giratoria en una sección de cojinete de la pieza de agarre. En un tirador de este tipo, los componentes individuales colaboran con ajuste exacto, no es necesario que esté presente ningún juego entre la pieza de agarre y el soporte de cojinete. Esto puede conducir a problemas durante el montaje del tirador de vehículo en una carrocería de vehículo, puesto que el dispositivo de fijación del lado de la carrocería para el tirador de vehículo presenta, en general, ciertas tolerancias.

El documento US 2002/020042 A1 del tipo indicado al principio muestra un tirador de vehículo con dos soportes de cojinete y una pieza de agarre. En cada soporte de cojinete están formados integralmente dos muñones axiales, que definen un eje de articulación para la pieza de agarre del tirador de vehículo. En la pieza de agarre están previstas escotaduras cilíndricas, que son alineadas durante un montaje de la pieza de agarre en primer lugar coaxialmente con los muñones axiales. A través de un movimiento axial de la pieza de agarre con relación al soporte de cojinete se introducen los muñones axiales en las escotaduras, con lo que la pieza de agarre y el soporte de cojinete están unidos entre sí de forma articulada.

La invención crea ahora un tirador de vehículo de acuerdo con el preámbulo de la reivindicación 1, en el que los dos muñones axiales son desplazables con relación al soporte de cojinete a lo largo de este eje de articulación desde una posición básica hasta una posición de unión, en la que los muñones axiales acoplan la pieza de agarre y el soporte de cojinete entre sí. De esta manera, a través de los muñones axiales se crea una conexión articulada sencilla y fiable entre la pieza de agarre y el soporte de cojinete.

En la posición básica de los muñones axiales, el soporte de cojinete se puede mover entre dos ojales de cojinete de la pieza de agarre. De esta manera, el soporte de cojinete y la pieza de agarre se pueden mover relativamente entre sí a una posición de montaje.

Los muñones axiales en la posición básica configuran, en una forma de realización, con el soporte de cojinete una unidad premontada y están asegurados en el soporte de cojinete contra pérdida. Esto facilita considerablemente el montaje y reduce el número de las piezas individuales que se pueden montar en el lugar.

Con preferencia, la sección de cojinete de la pieza de agarre presenta escotaduras, en las que encajan los muñones axiales en la posición de unión. La unión articulada se puede realizar de esta manera muy fácilmente.

Además, es posible que las escotaduras presenten una pared circunferencial para la conducción de los muñones axiales y un fondo para la delimitación del desplazamiento axial de los muñones axiales. Los muñones axiales están guiados en este caso debido a las tolerancias de fabricación con un cierto juego y son delimitados por el fondo de las escotaduras en su desplazamiento axial, de tal forma que no es posible un movimiento de los muñones axiales desde la posición básica más allá de la posición de unión.

En una forma de realización especialmente preferida, el soporte de cojinete presenta un elemento de montaje que está dispuesto entre los dos muñones axiales, que amarra los muñones axiales en la posición de unión. El elemento de montaje impide de esta manera, después de su montaje, un movimiento de los muñones axiales de retorno en la dirección de la posición básica y, por lo tanto, un aflojamiento no deseado de la unión articulada entre la pieza de agarre y el soporte de cojinete.

El elemento de montaje puede ser en este caso una carcasa de resorte o un amortiguador. Tales elementos de montaje se montan, en general, en los tiradores de vehículos actuales asumen de acuerdo con la invención adicionalmente una función de bloqueo para los muñones axiales. Además, la carcasa de resorte de un muelle de recuperación o el amortiguador están montados con preferencia de tal forma que el eje del muelle de recuperación o del amortiguador se encuentra cerca del eje articulado. Esto se realiza según la invención de forma automática, puesto que los elementos de montaje se encuentran entre los dos muñones axiales y, por lo tanto, sobre el eje articulado.

En otra forma de realización, están previstos dos soportes de cojinete, respectivamente, con un elemento de montaje para la fijación del tirador de vehículo, de manera que los elementos de montaje presentan dimensiones exteriores idénticas. De esta manera, por una parte, los dos soportes de cojinete están realizados del mismo tipo de construcción y, por otra parte, los elementos de montaje se montan arbitrariamente en los soportes de cojinete. Esto reduce el número de los diferentes componentes y facilita el montaje.

En otra forma de realización, el soporte de cojinete y los muñones axiales puede estar fabricados como unidad de fundición por inyección de dos componentes. Esto reduce el gasto de fabricación, puesto que los soportes de cojinete y los muñones axiales no deben fabricarse por separado y unirse a continuación.

Otras características y ventajas de la invención se deducen a partir de la descripción siguiente de una forma de realización preferida y a partir de los dibujos adjuntos, a los que se hace referencia. En los dibujos:

La figura 1 muestra una vista despiezada ordenada del tirador de vehículo de acuerdo con la invención.

Las figuras 2a-c muestran vistas de detalle en perspectiva del montaje del soporte de cojinete en la pieza de agarre del tirador de vehículo de acuerdo con la invención.

Las figuras 3a y 3b muestran vistas de detalle en perspectiva del montaje de la carcasa de resorte en el tirador de vehículo de acuerdo con la invención.

Las figuras 4a y 4b muestran vistas de detalle en perspectiva de montaje del amortiguador en el tirador de vehículo de acuerdo con la invención.

Las figuras 5a y 5b muestran vistas de detalle en perspectiva del montaje de las abrazaderas metálicas en el soporte de cojinete del tirador de vehículo de acuerdo con la invención.

Las figuras 6a-c muestran vistas de detalle en perspectiva del montaje del elemento de seguridad para el tirador de vehículo de acuerdo con la invención.

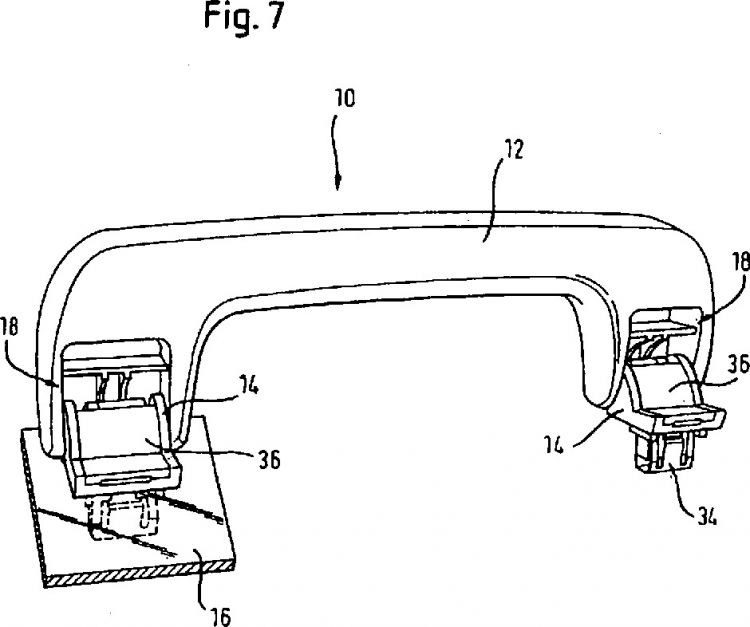

La figura 7 muestra una vista en perspectiva del tirador de vehículo de acuerdo con la invención en el estado montado.

La figura 1 muestra un tirador de vehículo 10 con una pieza de agarre 12 y dos soportes de cojinete 14 para la fijación del tirador de vehículo 10 en una carrocería de vehículo 16 (ver la figura 7). La pieza de agarre 12 está constituida exactamente como los bloques de soporte 14 de plástico. En el presente caso, está configurada de una sola pieza y presenta dos secciones de cojinete 18, a través de las cuales la pieza de agarre 12 está colocada de forma articulada en los soportes de cojinete 14. En otras formas de realización, la pieza de agarre está configurada de varias partes, por ejemplo con dos secciones de cojinete separadas, que están encoladas, soldadas, encajadas elásticamente, enroscadas o sujetas con pasadores con una pieza central.

En el soporte de cojinete 14 están previstos dos muñones axiales 22, 24, que establecen un eje de articulación S para la pieza de agarre 12 y se pueden desplazar a lo largo de este eje de articulación S.

Además, en...

Reivindicaciones:

1. Tirador de vehículo (10) con una pieza de agarre (12) y al menos un soporte cojinete (14) para la fijación del tirador de vehículo (10) en una carrocería de vehículo (16), en el que una sección de cojinete (18) de la pieza de agarre (12) está montada de forma articulada en el soporte de cojinete (14) y en el que en el soporte de cojinete (14) están previstos dos muñones axiales (22, 24), que establecen un eje de articulación (S) para la pieza de agarre (12), caracterizado porque los dos muñones axiales (22, 24) son desplazables con relación al soporte de cojinete (14) a lo largo de este eje de articulación (S) desde una posición básica hasta una posición de unión, en la que los muñones axiales (22, 24) acoplan la pieza de agarre (12) y el soporte de cojinete (14) entre sí.

2. Tirador de vehículo (10) de acuerdo con la reivindicación 1, caracterizado porque el soporte de cojinete (14) es móvil en la posición básica de los muñones axiales (22, 24) entre dos ojales de cojinete (54, 56) de la pieza de agarre (12).

3. Tirador de vehículo (10) de acuerdo con la reivindicación 1 ó 2, caracterizado porque los muñones axiales (22, 24) forman en la posición básica con el soporte de cojinete (14) una unidad premontada y están asegurados en el soporte de cojinete (14) contra pérdida.

4. Tirador de vehículo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la sección de cojinete (18) de la pieza de agarre (12) presenta escotaduras, en las que los muñones axiales (22, 24) encajan en la posición de unión.

5. Tirador de vehículo (10) de acuerdo con la reivindicación 4, caracterizado porque las escotaduras presentan una pared circunferencial para la conducción de los muñones axiales (22, 24) y un fondo para la delimitación del desplazamiento axial de los muñones axiales (22, 24).

6. Tirador de vehículo (10) de acuerdo con la reivindicación 4 ó 5, caracterizado porque el soporte de cojinete (14) presenta un elemento de montaje que está dispuesto entre los dos muñones axiales (22, 24), que amarra los muñones axiales (22, 24) en la posición de unión.

7. Tirador de vehículo (10) de acuerdo con la reivindicación 6, caracterizado porque el elemento de montaje es una carcasa de resorte (30, 32) o un amortiguador (26).

8. Tirador de vehículo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque están previstos dos soportes de cojinete (14), respectivamente, con un elemento de montaje para la fijación del tirador de vehículo (10), de manera que los elementos de montaje presentan dimensiones exteriores idénticas.

9. Tirador de vehículo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el soporte de cojinete (14) y los muñones axiales (22, 24) están fabricados como unidad fundida por inyección de dos componentes.

Patentes similares o relacionadas:

Asiento para pasajero de un vehículo de transporte público con un elemento de sujeción retráctil, del 12 de Febrero de 2020, de ALSTOM Transport Technologies: Asiento para un vagón de pasajeros de un vehículo de transporte público, en particular un vehículo ferroviario, que comprende al menos un elemento […]

Sistema de acondicionamiento de aire para un vehículo de transporte público de pasajeros, del 8 de Enero de 2020, de IVECO FRANCE S.A.S: Un sistema de acondicionamiento de aire para un vehículo para el transporte público de pasajeros que comprende una fuente de aire acondicionado, […]

Asidero modificado con soporte publicitario para uso en transportes públicos, del 21 de Octubre de 2019, de DIGITAL HOUSE PRODUCTS ESPAÑA, S.L: Se describe un dispositivo de agarre individual para sostenerse de forma íntegra y segura en los vehículos de transporte público colectivo, que […]

Cubierta háptica para barra de sujeción, del 5 de Junio de 2019, de Siemens Mobility GmbH: Cubierta para una barra de sujeción de un medio de transporte público, la cual está realizada para ser unida con la barra de sujeción de manera […]

Apoyacabezas para un asiento de vehículo, del 13 de Marzo de 2019, de Franz Kiel GmbH: Apoyacabezas para un asiento de vehículo , con un cuerpo de apoyacabezas (4a), con una funda de apoyacabezas (4b) que envuelve al menos parcialmente el cuerpo […]

Mejoras realizadas en el diseño estructural de un dispositivo de difusión de mensajes, con la provisión de un compartimento pasante para un medio que se ha de sustituir por la inserción de otro o la provisión de un recorte, del 28 de Febrero de 2018, de Pacheco, Antonio Ricardo: Dispositivo portador de mensajes para acoplar a un pasamanos de un vehículo de transporte público, que tiene un asidero de sujeción integrado para pasajeros, […]

Dispositivo de retención para vehículo de transporte de pasajeros y vehículo de transporte de pasajeros que comprende dicho dispositivo, del 30 de Noviembre de 2016, de IVECO FRANCE S.A.: Un dispositivo de retención para pasajeros de vehículos de transporte de pasajeros, del tipo que comprende una columna de apoyo pretendida […]

Componente de unión, del 10 de Agosto de 2016, de ITW Fastener Products GmbH: Componente de unión para la fijación de una pieza de montaje en una pieza de soporte , con una abrazadera , que presenta una sección de bloqueo […]