Sustrato metálico texturizado cristalográficamente, dispositivo texturizado cristalográficamente, célula y módulo fotovoltaico que comprenden un dispositivo de este tipo, y procedimiento de depósito de capas finas.

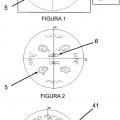

Sustrato metálico texturizado cristalográficamente (1) que comprende una superficie de conexión (2) y una superficie (3) destinada a recibir un depósito de capa fina,

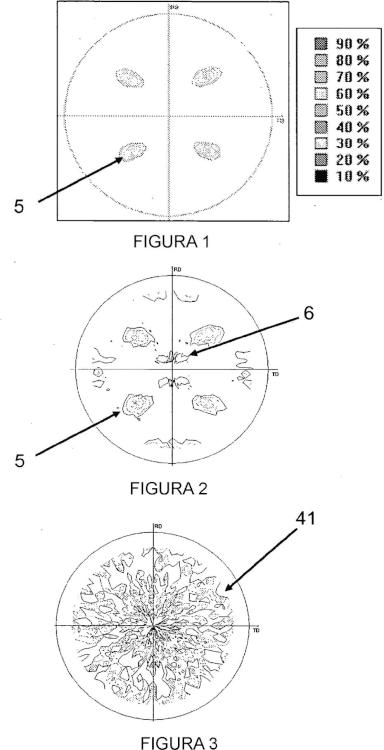

estando dicho sustrato metálico texturizado cristalográficamente (1) constituido por una aleación que presenta un sistema cristalino cúbico de caras centradas y una textura cristalográfica en cubo {100} mayoritaria, comprendiendo la superficie destinada a recibir el depósito de capa fina (3) unos granos (4) que presentan mayoritariamente unos planos cristalográficos {100} paralelos a la superficie (3) destinada a recibir un depósito de capa fina,

caracterizado por que:

- la aleación es una aleación hierro-níquel que tiene una composición que comprende, en % en peso con respecto al peso total de dicha aleación:

Ni ≥ 30%,

Cu ≤ 15%,

Cr ≤ 15%,

Co ≤ 12%,

Mn ≤ 5%,

S< 0,0007%,

P< 0,003%,

B< 0,0005%,

Pb< 0,0001%,

- los porcentajes en níquel, cromo, cobre, cobalto y manganeso son tales que la aleación satisface la condición siguiente: y

- la aleación comprende hasta el 1% en peso de uno o varios elementos desoxidantes seleccionados de entre el silicio, el magnesio, el aluminio y el calcio, siendo el resto de los elementos que constituyen la aleación hierro e impurezas.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07301336.

Solicitante: APERAM Alloys Imphy.

Nacionalidad solicitante: Francia.

Dirección: 1-5, RUE LUIGI CHERUBINI 93200 SAINT DENIS FRANCIA.

Inventor/es: REYAL, JEAN-PIERRE, REYDEY,PIERRE-LOUIS, ROCA CABARROCAS,PERE, DJERIDANE,YASSINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Pretratamiento del material a revestir (C23C 16/04 tiene prioridad).

- C23C16/24 C23C 16/00 […] › Deposición solamente de silicio.

- H01L31/0236 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Texturas de superficie particulares.

- H01L31/18 H01L 31/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2522582_T3.pdf

Fragmento de la descripción:

Sustrato metálico texturizado cristalográficamente, dispositivo texturizado cristalográficamente, célula y módulo fotovoltaico que comprenden un dispositivo de este tipo, y procedimiento de depósito de capas finas.

La invención se refiere a un sustrato metálico texturizado cristalográficamente, a un dispositivo texturizado cristalográficamente, a una célula y a un módulo fotovoltaico que comprenden un dispositivo de este tipo, y a un procedimiento de depósito de capas finas.

En la industria de las células fotovoltaicas, el desarrollo de las capas finas a base de silicio sobre sustratos cerámicos, vitreos o metálicos, es la alternativa a la escasez actual de silicio monocristalino o multi-cristalino macizo. En efecto, las tecnologías de elaboración de películas finas permiten reducir considerablemente las cantidades de silicio utilizado.

Las células fotovoltaicas de capas finas presentan actualmente dos sistemas de elaboración distintos. El primer sistema se refiere a las capas finas de silicio amorfo, polimorfo, nanocristalino y microcristalino. El segundo sistema se refiere a las capas finas de silicio policristalino.

En el primer sistema, las capas finas de silicio amorfo son depositadas generalmente a bajas temperaturas (de 100°C a 350°C) mediante unas técnicas de plasma como, por ejemplo, la técnica de depósito químico en fase vapor asistido por plasma (PECVD "Plasma Enhanced Chemical Vapor Deposition") sobre sustratos de vidrio o también sobre sustratos flexibles y de bajo coste, tales como los polímeros y aceros inoxidables.

Esta tecnología presenta ventajas de carácter económico, pero tiene también dos puntos débiles principales, que son un rendimiento de conversión limitado al 10% en procedimiento industrial, y una degradación del rendimiento bajo iluminación denominada inestabilidad de Staebler-Wronski, en el caso del silicio amorfo.

El fenómeno de degradación puede estar limitado por la elaboración de capas finas de silicio polimorfo caracterizadas por la incorporación de nano-cristalitas de silicio en el seno del silicio amorfo.

En el caso del silicio policristalino, los procedimientos de obtención del silicio recurren a etapas a alta temperatura. Es posible depositar silicio amorfo a baja temperatura pero se recristaliza mediante un recocido a alta temperatura.

Es difícil optimizar el compromiso entre el rendimiento de conversión y el coste de fabricación de las células fotovoltaicas.

Se conocen a partir del documento "Roedern, K. Zweibel y HS. Ullal, The role of polycrystalline thin-film PV technologies for achieving mid-term marketcompetitive PV modules - B.- 31 st IEEE Photovoltaics Specialists Conference and Exhibition - NREL/CP-520-37353 - Lake Buena Vista, Florida, 3-7 de enero de 2005" unos métodos que permiten elaborar unas películas finas de silicio policristalino (poli-Si).

Se admite hoy día que para obtener un rendimiento elevado, es necesario desarrollar unas capas de silicio policristalino, tal como se describe en el documento "Bergmann y JH. Werner, The future of crystalline Silicon films on foreign substrates - Thin Solid Films, 403-404, 162-169, 2002".

El aumento significativo del rendimiento de la conversión de las capas finas de silicio cristalizado necesita la utilización de técnicas de elaboración que ofrecen una fracción volumétrica cristalizada importante y unos granos de tamaño lo más grande posible. Los procedimientos de depósito habituales comprenden una fase de depósito de silicio amorfo o parcialmente cristalizado. El grado de cristalización depende de la temperatura de depósito. Los procedimientos de depósito habituales comprenden también una fase de cristalización del silicio amorfo mediante un tratamiento térmico comprendido entre 600°C y 1000°C (por ejemplo: TTFI al vacío, TTFI láser) o mediante la introducción de la película fina en un reactor específico (por ejemplo: plasma bajo hidrógeno, microondas, etc.).

Así, se utilizaron inicialmente diversas técnicas de depósito a altas temperaturas (T > 650°C), de películas finas de silicio policristalino, que incluyen por ejemplo unos procedimientos en fase vapor y unos procedimientos de tratamientos térmicos en horno estático o por medio de un láser.

Sin embargo, estas técnicas de cristalización provocan unos problemas de inestabilidad de los sustratos a alta temperatura, o de interacción entre el sustrato y las películas finas.

Para obtener un depósito y una cristalización del silicio a bajas temperaturas (T < 600°C), se conoce, a partir del documento EP0 571 632, depositar silicio amorfo sobre vidrio mediante las técnicas de depósito químico en fase vapor (CVD) o de depósito químico en fase vapor asistido por plasma (PECVD), a T < 450°C, y después exponer la película fina en un campo eléctrico microondas de 400 W en presencia de hidrógeno. Se obtiene una película fina de silicio policristalino texturizada según una orientación preferente {110}.

El documento WO 2005/121414 A1 da a conocer un procedimiento de producción de un articulo multicapa con unos sustratos metálicos que comprenden níquel.

El documento "T. Matsuyama, N. Bada, T. Sawada, S. Tsuge, K. Wakisaka, S. Tsuda, Hlgh-quality polycrystalline Silicon thln film prepared by a solide phase crystallisation method, J. of non-Crystalline Solids, 198-200, 940-944, 1996" da a conocer otra solución que consiste en depositar una primera película de silicio que sirve de capa de nucleación sobre cuarzo a 600°C mediante la técnica de depósito PECVD. La película obtenida está constituida por cristales de 0,1 pm de silicio depositados en el seno de la fase amorfa.

Una segunda película amorfa de silicio se deposita entonces mediante la técnica de depósito PECVD y se cristaliza por un tratamiento térmico a 600°C durante 10 h.

Se obtiene una película fina cristalizada de estructura columnar que presenta un rendimiento de conversión del

9,2%.

Otras soluciones para obtener unas capas finas policristalinas con un rendimiento de conversión elevado, consisten en realizar unas estructuras con granos de silicio orientados o epitaxiados.

El documento WO 96/17388 da a conocer un procedimiento muy conocido, que es la utilización de capas de cebado de silicio depositado en el estado amorfo y después cristalizado para servir de gérmenes de crecimiento epitáxico en la capa fina siguiente. Este procedimiento es un procedimiento multi-capas.

El documento US n° 5.340.410 da a conocer otra técnica que consiste en seleccionar una orientación {111} de los granos de silicio, por ataque químico selectivo de una película de silicio policristalino de granos gruesos (de 40 pm a 50 pm, obtenido por tratamiento térmico), en una solución de hidróxido de potasio. Se obtiene entonces una segunda película fina de silicio que presenta una orientación {111} mediante un procedimiento de depósito en fase líquida (solución de metal líquido sobresaturada en silicio).

Los métodos de depósito de la técnica anterior propuestos anteriormente no permiten resolver los problemas que se refieren al sustrato. Existen, en efecto, dos clases de sustratos empleados según la temperatura de elaboración.

Para el depósito de capas finas a base de silicio, ciertos sustratos utilizados tienen una temperatura de fusión elevada (T > 1000°C): silicio, cuarzo, grafito, cerámicas, metales (por ejemplo titanio), aleaciones y aceros.

Otros sustratos necesitan una elaboración a baja temperatura de fusión (T < 1000°C): polímeros y vidrio.

Como se ha visto anteriormente, estos sustratos presentan todos por lo menos un inconveniente principal para ser utilizados para la fabricación industrial de células fotovoltaicas.

Uno de los objetivos de la presente Invención es por lo tanto proponer un sustrato, fino, no frágil, flexible, que tiene una temperatura de fusión elevada y unas características estructurales favorables para un crecimiento orientado o epltaxlado de las películas finas.

Otro objetivo de la presente invención es proponer un dispositivo formado por un sustrato metálico tal como se ha descrito anteriormente, y por una capa fina policristalina a base de silicio y de uso fotovoltaico.

Otro objetivo de la presente invención es proponer una célula y un módulo fotovoltaico con mayores prestaciones, que permitan atrapar más la luz y que presenten así un mejor rendimiento eléctrico.

Otro objetivo de la presente Invención es también proponer un procedimiento de depósito de capas finas que permita evitar cualquier contaminación del silicio por el sustrato.

Para ello, la invención se refiere a un sustrato metálico texturizado cristalográficamente... [Seguir leyendo]

Reivindicaciones:

1. Sustrato metálico texturizado cristalográficamente (1) que comprende una superficie de conexión (2) y una superficie (3) destinada a recibir un depósito de capa fina, estando dicho sustrato metálico texturizado cristalográficamente (1) constituido por una aleación que presenta un sistema cristalino cúbico de caras centradas y una textura cristalográfica en cubo {100} <001 > mayoritaria, comprendiendo la superficie destinada a recibir el depósito de capa fina (3) unos granos (4) que presentan mayoritariamente unos planos cristalográficos {100} paralelos a la superficie (3) destinada a recibir un depósito de capa fina,

caracterizado por que:

- la aleación es una aleación hierro-níquel que tiene una composición que comprende, en % en peso con respecto al peso total de dicha aleación:

Ni S 30%,

Cu <S 15%,

Crá 15%,

Co <S 12%,

Mn á 5%,

S < 0,0007%,

P < 0,003%,

B < 0,0005%,

Pb < 0,0001%,

- los porcentajes en níquel, cromo, cobre, cobalto y manganeso son tales que la aleación satisface la condición siguiente:

34 % (N¡ + Cr + Cu/2 + Co/2 + Mn), y

- la aleación comprende hasta el 1% en peso de uno o varios elementos desoxidantes seleccionados de entre el silicio, el magnesio, el aluminio y el calcio, siendo el resto de los elementos que constituyen la aleación hierro e impurezas.

2. Sustrato metálico texturizado cristalográficamente según la reivindicación 1, caracterizado por que los porcentajes en níquel, cromo, cobre, cobalto y manganeso son tales que la aleación satisface la condición siguiente:

34 % < (Ni + Cr + Cu/2 + Co/2 + Mn) < 54 %,

- siendo el coeficiente medio de dilatación de la aleación, a2o100, entre 20°C y 100°C, superior a 10"eK"1, y preferentemente comprendido entre 10'6K'1 y 10 10"eK"1.

3. Sustrato metálico texturizado cristalográficamente según cualquiera de las reivindicaciones 1 o 2, caracterizado por que la superficie (3) destinada a recibir un depósito de capa fina del sustrato metálico texturizado cristalográficamente (1) presenta una rugosidad Ra inferior a 150 nm, y preferentemente inferior a 50 nm.

4. Sustrato metálico texturizado cristalográficamente según cualquiera de las reivindicaciones 1 a 3, caracterizado por que el sustrato metálico texturizado cristalográficamente (1) es fino con un grosor comprendido entre 0,5 mm y 0,05 mm y preferentemente del orden de 0,1 mm.

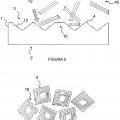

5. Sustrato metálico texturizado cristalográficamente según cualquiera de las reivindicaciones 1 a 4, caracterizado por que los granos (4) sobre la superficie (3) destinada a recibir un depósito de capa fina están grabados en forma de pirámide que presenta unos planos {111} y unos peldaños (12) según los planos {100} de manera que formen una red de tipo red de blaze.

6. Dispositivo texturizado cristalográficamente, caracterizado por que comprende un sustrato metálico texturizado cristalográficamente (1), tal como el definido según cualquiera de las reivindicaciones 1 a 5, sobre el que se ha depositado una capa fina policristalina a base de silicio (11), presentando la capa fina policristalina (11) una orientación cristalográfica preferente {100} y {111}.

7. Dispositivo texturizado cristalográficamente según la reivindicación 6, caracterizado por que el parámetro de malla cristalina del sustrato metálico texturizado cristalográficamente (1) es idéntico o casi idéntico al de la capa fina policristalina a base de silicio (11).

8. Dispositivo texturizado cristalográficamente según cualquiera de las reivindicaciones 6 o 7, caracterizado por que el coeficiente medio de dilatación de la aleación que constituye el sustrato metálico texturizado cristalográficamente

(1) es próximo al de la capa fina policristalina (11).

9. Dispositivo texturizado cristalográficamente según cualquiera de las reivindicaciones 6 a 8, caracterizado por que la capa fina policristalina (11) a base de silicio presenta un grosor inferior a 10 pm, preferentemente inferior a 5 pm, y comprende unos cristales de silicio de dimensión comprendida entre 0,1 pm y 2 pm.

10. Célula fotovoltaica, caracterizada por que comprende un dispositivo texturizado cristalográficamente (13) tal como el definido según cualquiera de las reivindicaciones 6 a 9.

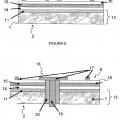

11. Célula fotovoltaica según la reivindicación 10, caracterizada por que comprende:

- un dispositivo texturizado cristalográficamente (13) en el que:

el sustrato metálico texturizado cristalográficamente (1) presenta un contenido en níquel igual al 41% en peso con respecto al peso total de la aleación que constituye el sustrato metálico (1),

el silicio de la capa fina de silicio pollcrlstallno (11) está dopado,

- una capa fina de silicio intrínseco pollcrlstallno (14) depositada sobre el dispositivo texturizado cristalográficamente (13),

- una capa fina de silicio policristalino dopado (15), depositada sobre la capa fina de silicio intrínseco pollcrlstalino (14),

- una capa fina de un óxido transparente conductor (16) depositada sobre la capa fina de silicio policristalino dopado (15), y

- una rejilla metálica (17) dispuesta sobre la capa fina de óxido transparente conductor (16) y que comprende varios elementos, uno de ellos un elemento de rejilla central (18).

12. Célula fotovoltaica según la reivindicación 11, caracterizada por que el dispositivo texturizado cristalográficamente (13) y las diferentes capas finas (14, 15, 16) están atravesados por un conector (19) unido al elemento de rejilla central (18) y que desemboca en el exterior de la célula fotovoltaica a través de la superficie de conexión (2) del sustrato metálico texturizado cristalográficamente (1), estando dicho conector (19) rodeado de un aislante (20) que se extiende desde la superficie de conexión (2) del sustrato metálico texturizado cristalográficamente (1) hasta el elemento de rejilla central (18).

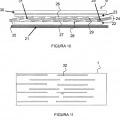

13. Módulofotovoltaico, caracterizado porque comprende:

- una capa fina de polímero (21),

- dos capas finas de adhesivo termorreactivable (22, 23), entre las cuales una primera (22) y una segunda (23) capas finas de adhesivo termorreactivable, estando la primera capa fina de adhesivo termorreactivable (22) depositada sobre la capa fina de polímero (21),

- una capa conductora (24) formada por una pluralidad de células fotovoltaicas, tales como las definidas según la reivindicación 12, y por dos bandas de cobre (25) dispuestas en los extremos respectivos de la capa conductora formada por una pluralidad de células fotovoltaicas (31), presentando dichas células fotovoltaicas (31) una forma de bandas y estando las dos bandas de cobre (25) dispuestas entre las primera (22) y segunda (23) capas finas de adhesivo termorreactivable, paralelamente unas con respecto a las otras, inclinadas con respecto a las capas finas de adhesivo termorreactivable (22, 23) y solapándose de manera que formen una fila de células fotovoltaicas (31) y de bandas de cobre (25) en contacto según una dirección paralela a las capas finas de adhesivo termorreactivable (22, 23), formando la pluralidad de células fotovoltaicas (31) y las dos bandas de cobre (25) una conexión en serie, y

- una capa fina de polimetilmetacrilato (30) depositada sobre la segunda capa fina de adhesivo termorreactivable (23).

14. Procedimiento de depósito de capas finas a base de silicio sobre un sustrato metálico texturizado cristalográficamente (1), tal como el definido según cualquiera de las reivindicaciones 1 a 5, caracterizado por que se realiza mediante un método de depósito químico en fase vapor (CVD), siendo la temperatura del plasma inferior a 300°C, preferentemente del orden de 200°C.

15. Procedimiento de depósito de capas finas a base de silicio según la reivindicación 14, caracterizado por que el método de depósito químico en fase vapor (CVD) es un método de depósito químico en fase vapor asistido por plasma de radiofrecuencia (RFPECVD), comprendiendo el plasma una mezcla gaseosa de SiF4, de hidrógeno y de

argón, y siendo la potencia de radiofrecuencia utilizada del orden de 16 W.

16. Procedimiento de depósito de capas finas a base de silicio según cualquiera de las reivindicaciones 14 o 15, caracterizado por que el crecimiento epitaxial del silicio se obtiene a partir de nanocristales de silicio sintetizados en 5 el plasma.

Patentes similares o relacionadas:

Método para depositar un revestimiento protector y sustrato con un revestimiento protector, del 5 de Junio de 2019, de Semblant Limited: Un método para depositar una capa protectora sobre un sustrato, en donde: el revestimiento protector comprende (i) una capa de barrera contra la humedad que está […]

Herramienta de corte con capa de alúmina texturizada, del 30 de Mayo de 2019, de WALTER AG: Una herramienta de corte recubierta que consiste en un sustrato de carburo cementado, cermet, cerámica, acero o nitruro de boro cúbico y un revestimiento de […]

Herramienta de corte con capa de alúmina texturizada, del 30 de Mayo de 2019, de WALTER AG: Una herramienta de corte recubierta que consiste en un sustrato de carburo cementado, cermet, cerámica, acero o nitruro de boro cúbico y un revestimiento de […]

Herramientas de corte recubiertas por CVD, del 3 de Abril de 2019, de SANDVIK INTELLECTUAL PROPERTY AB: Una herramienta de corte recubierta que comprende un substrato recubierto con un recubrimiento que comprende una capa de α-Al2O3, en […]

Elemento componente con capa protectora y procedimiento para fabricar el mismo, del 27 de Marzo de 2019, de MTU Aero Engines AG: Procedimiento para fabricar un elemento componente con un recubrimiento , en donde el elemento componente incluye un cuerpo base de elemento componente y un […]

Procedimiento para la producción de silicio policristalino, del 11 de Septiembre de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, en el que se precipita silicio policristalino sobre cuerpos soporte calentados mediante […]

Recubrimiento decorativo de color negro intenso, del 13 de Septiembre de 2017, de Oerlikon Surface Solutions AG, Pfäffikon: Capa de materia dura sobre un componente, comprendiendo la capa de materia dura una capa DLC con una dureza de al menos 10 GPa y un índice de […]

Recubrimiento DCL con una capa de entrada, del 13 de Septiembre de 2017, de Oerlikon Surface Solutions AG, Pfäffikon: Capa de materia dura sobre un componente, comprendiendo la capa de materia dura una capa DLC con una dureza de al menos 10 GPa, caracterizada por que sobre la capa de carbono […]

Método de producción de polímero recubierto, del 10 de Agosto de 2016, de INNOVATIVE SYSTEMS & TECHNOLOGIES: Un método de fabricación de un artículo de polímero que tiene un recubrimiento fino formado sobre al menos una de sus caras por plasma, consistiendo dicho recubrimiento […]