Silo de mezcla.

Silo de mezcla que contiene un depósito cilíndrico con salida cónica,

que contiene además:

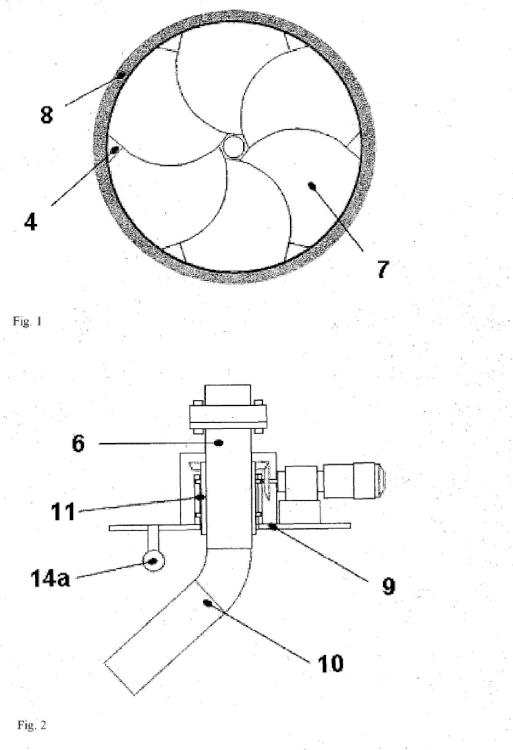

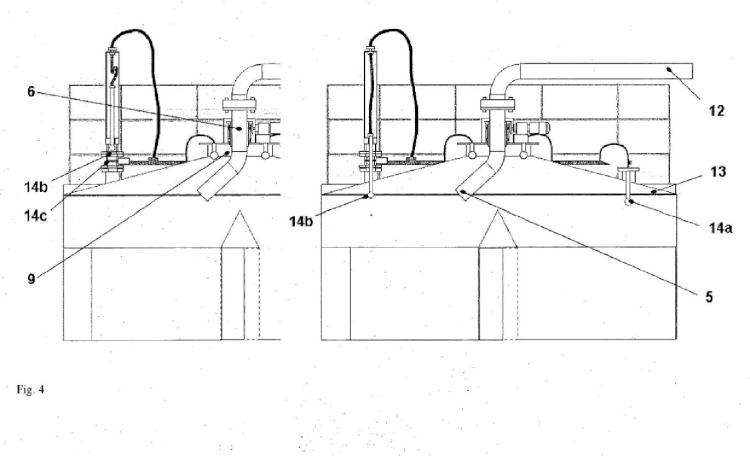

i. un gran número de paredes de separación moldeadas de forma curvada, dispuestas verticalmente, que unen entre sí un tubo central, que discurre en la dirección del eje longitudinal del cilindro, y la pared de silo, de tal manera que se obtienen varias cámaras (7) separadas unas de otras, que pueden llenarse respectivamente desde arriba con granulado y presentan en el extremo cónico inferior del silo en cada caso una abertura para extraer el granulado, y precisamente con una forma tal que todas las aberturas de vaciado de las cámaras de silo aisladas desembocan en el cono del silo y las aberturas de vaciado no pueden bloquearse,

en donde las paredes de separación moldeadas de forma curvada están configuradas de tal manera, que no se produce ningún ángulo agudo entre paredes de cámara adyacentes, de tal modo que tales ángulos agudos entre paredes de cámara adyacentes se evitan mediante la aplicación de unos segmentos adicionales (4);

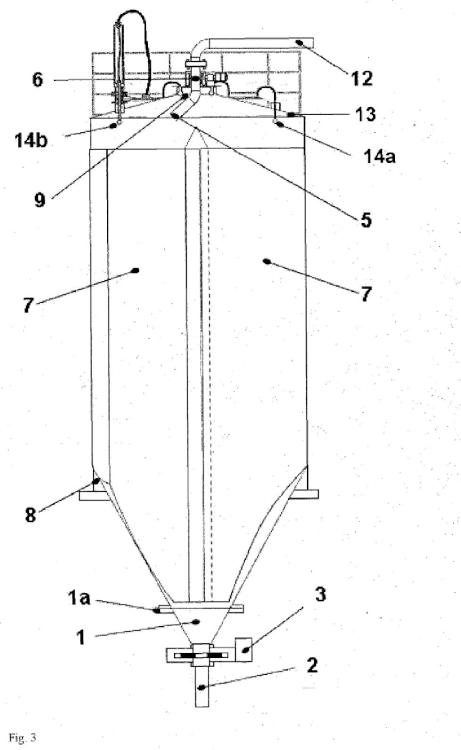

ii. un dispositivo (6) con la posibilidad de distribuir a voluntad el granulado implantado en el silo en todas las cámaras (7) del silo;

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12158560.

Solicitante: Bayer Intellectual Property GmbH.

Nacionalidad solicitante: Alemania.

Dirección: ALFRED-NOBEL-STRASSE 10 40789 MONHEIM ALEMANIA.

Inventor/es: THIEM, HANS-JURGEN, SCHWEMLER, CHRISTOPH, HAGEDORN, MARKUS, UNGERECHTS,HERBERT, FRANK,HANS-JÖRG, HORL,REINER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Accesorios para mezcladores.

- B01F15/02 B01F […] › B01F 15/00 Accesorios para mezcladores. › Mecanismos de alimentación o de evacuación.

- B01F5/24 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de acción repetida para partículas que caen.

- B08B9/08 B […] › B08 LIMPIEZA. › B08B LIMPIEZA EN GENERAL; PREVENCION DE LA SUCIEDAD EN GENERAL (cepillos A46; dispositivos para limpieza del hogar o análogos A47L; separación de partículas sólidas de líquidos o gases B01D; separación de sólidos B03, B07; pulverización o aplicación de líquidos u otros materiales fluidos sobre superficies en general B05; dispositivos de limpieza para transportadores B65G 45/10; operaciones combinadas de lavado, llenado y cierre de botellas B67C 7/00; inhibición de la corrosión o de la incrustación en general C23; limpieza de calles, de vías férreas, de playas o de terrenos E01H; partes constitutivas, detalles o accesorios de piscinas para nadar o para chapotear especialmente adaptados a la limpieza E04H 4/16; protección contra las cargas electrostáticas o supresión de estas cargas H05F). › B08B 9/00 Limpieza de objetos huecos por métodos o con aparatos especialmente adaptados a este efecto (B08B 3/12, B08B 6/00 tienen prioridad). › Limpieza de recipientes, p. ej. de depósitos.

- B08B9/093 B08B 9/00 […] › mediante la fuerza de chorros o de pulverizaciones (B08B 9/20 tiene prioridad).

- B65D88/32 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 88/00 Grandes recipientes (partes constitutivas, detalles o accesorios B65D 90/00; gasómetros de capacidad variable F17B; recipientes para contener o almacenar gases comprimidos, licuados, o solidificados F17C). › dispuestas en grupo.

- B65D90/00 B65D […] › Partes constitutivas, detalles o accesorios para grandes recipientes (B65D 88/34 - B65D 88/78 tienen prioridad).

PDF original: ES-2549057_T3.pdf

Fragmento de la descripción:

Silo de mezcla La invención se refiere a un silo de mezcla para sustancias sólidas vertibles con piezas finas, en especial para un producto de mezcla pulverulento (en forma de polvo) , fibroso y/o de tipo granulado, en especial granulado plástico, especialmente adecuado para mezclar granulado plástico, en donde se pretende conseguir una calidad de mezcla excelente al mismo tiempo que una capacidad de lixiviado simplificada y mejorada para evitar contaminaciones cruzadas. En especial el objeto de la invención consiste en un silo de mezcla para homogeneizar cargas de granulado de polímero dado el caso no homogéneas en forma de una corriente de producto procedente de una generación de granulado de polímero.

En este proceso de mezcla debería evitarse en lo posible una abrasión fina adicional, y no debe producirse en el silo ninguna contaminación externa a causa de restos de granulado procedentes de procesos de mezcla y llenado precedentes de otros tipos de granulado.

El producto en forma de sémola que aparece en el reactor durante la producción de materiales sintéticos termoplásticos se plastifica en una máquina de extrusión y se conforma en una herramienta de granulación en barras aisladas, que se cortan en granulados mediante una cuchilla que rota en la herramienta de granulación. En otro paso este producto puede dotarse de otros componentes proceso de fabricación de materiales compuestos hasta formar un compuesto.

Como proceso de fabricación de materiales compuestos se designa en el tratamiento de polímeros la producción de la masa de moldeo plástica acabada, el compuesto, a partir de las materias primas plásticas con la adición de sustancias de llenado y refuerzo, plastificantes, agentes aglomerantes, agentes deslizantes, estabilizadores, etc. La proceso de fabricación de materiales compuestos se realiza sobre todo en una máquina de extrusión y comprende las operaciones de procedimiento transporte, recarga por fusión, dispersión, mezcla, desgasificado y presurizado.

Para la granulación se presiona después el caldo a través de las aberturas de una placa de toberas, de tal modo que a continuación en el caso de una granulación de barra se generan primero unas barras de fusión, que después producen durante la granulación un granulado cilíndrico o bien, en el caso de una granulación de cabeza, se cortan directamente a la salida de la placa de toberas y después producen granulado de lenteja o esférico. La granulación puede realizarse por ejemplo en una corriente de líquido, que refrigera los granulados y evita en gran medida una aglomeración. A continuación se seca y tamiza el granulado, para separa los aglomerados que se hayan formado a pesar de la refrigeración.

A continuación de la granulación, después de la producción o después de la proceso de fabricación de materiales compuestos, normalmente el producto se transporta neumáticamente hasta un silo de mezcla.

El granulado se homogeneiza en el silo de mezcla para compensar fluctuaciones en el proceso de producción y, dado el caso, se transporta a continuación hasta los silos de almacenamiento.

Los silos de mezcla conocidos del estado de la técnica se hacen funcionar normalmente como mezcladores de gravedad o mezcladores de circulación. Para ambos tipos constructivos existen en el estado de la técnica numerosas propuestas para conseguir, mediante unas estructuras internas apropiadas en el depósito de silo, incluso con un único recorrido del material a granel, una elevada calidad de mezcla, es decir una buena homogeneización de diferentes materiales a granel rellenados habitualmente consecutivamente en el depósito de silo, respectivamente - en el caso de mezcladores de circulación - mantener reducido el número de circulaciones y con ello el tiempo de mezcla.

Según el requisito y el concepto se consigue según esto, ya durante el rodaje, una calidad de mezcla aceptable. El documento DE 41 12 884 C2 ofrece en la descripción general una amplia visión general sobre el estado de la técnica, que se basa fundamentalmente en la instalación de estructuras internas en forma de tolva en la región cónica del silo de mezcla.

Sin embargo, en el objeto del documento DE 41 12 884 C2 existe el inconveniente de que en la región de suelo de un depósito de silo es necesario usar una tolva aparte, con varias aletas, lo que aumenta notablemente la complejidad de producción y la complejidad de mantenimiento del silo de mezcla, ya que una estructura de este tipo es muy difícil de limpiar.

Los llamados mezcladores tubulares utilizan otra vía de solución, en donde unos tubos verticales con aberturas de absorción en el interior del silo conducen granulado hasta la salida desde diferentes alturas. Por ejemplo se utilizan licuadoras multi-tubería, en las que están dispuestos los canales tubulares sobre la pared interior hasta la región cónica y consiguen, con una salida pura, un grado de mezcla. Supone un inconveniente la complejidad

correspondiente estructural para la limpieza con agua, para evitar contaminación.

El objetivo de todas las realizaciones es conseguir una calidad de mezcla aceptable, con unos costes de instalación y funcionamiento mínimos y una complejidad de limpieza lo menor posible.

Si se somete al estado de la técnica a un análisis con esta finalidad, éste manifiesta puntos fuertes y débiles, que se han documentado suficientemente con bibliografía.

Por ejemplo muestran los documentos DE 12 98 511 y EP 60 046 A1 respectivamente un silo de mezcla, cuyo interior está dividido mediante unos segmentos de chapa verticales, que se extienden radialmente desde la pared exterior del depósito hasta su eje central, en unas cámaras que se llena consecutivamente según el principio de rebose, como consecuencia de unos bordes superiores escalonados de forma correspondiente de los segmentos de chapa en el caso de una posición apropiada de la abertura de llenado, con lo que se consigue con frecuencia una premezcla vertical - en función evidentemente del tamaño de la carga - en lugar de la estratificación puramente horizontal que se obtiene en caso contrario.

Sin embargo, el inconveniente de los documentos DE 41 12 884 C2, DE 12 98 511 y EP 60 046 A1 consiste en que las secciones transversales de entrada y salida de la cruz de mezcla están configuradas en cada caso casi iguales y, de este modo, sólo puede producirse una mezcla profunda limitada del material a granel, al mismo tiempo que unas posibilidades de limpieza malas para evitar contaminación cruzada.

Asimismo se conoce ya del documento DE 22 19 397 un silo de mezcla configurado como mezclador de circulación, en el que el tubo ascendente central está circundado por otro tubo, bastante más corto respecto a éste, de tal manera que este otro tubo determina con el tubo central una primera cámara anular y con la pared de depósito de silo o su suelo cónico una segunda cámara anular. Durante la circulación o la extracción de material a granel se ajustan en las dos cámaras anulares diferentes velocidades de descenso del producto deslizante, de tal manera que en la región de salida se cortan o mezclan entre sí partes de material a granel que proceden de diferentes planos en altura. También se basa en un principio similar el mezclador de gravedad-circulación conocido del documento DE 30 29 393 A1, en el que sin embargo la circulación se lleva a cabo, no a través de un tubo central, sino a través de un tubo ascendente vertical que discurre por fuera del depósito de silo.

El documento DE 21. 58 579 A1 describe un dispositivo para la mezcla continua de material a granel granulado, cuya estructura provoca sin embargo, en especial a causa de las valvulerías presentes (dispositivos dosificadores regulables por separado) , dentro del silo y a través de la tolva parcialmente llena una contaminación cruzada durante el cambio de producto. Además de esto la manipulación de un dispositivo de este tipo se dificulta claramente. En los documentos JP 56 111028 A y JP 59 053836 U se revelan unos dispositivos similares, en los que las cámaras aisladas también pueden bloquearse y el dispositivo produce una contaminación cruzada, en funcionamiento, por motivos estructurales.

El documento JP 51 046753 U describe un silo de mezcla que contiene un depósito, que se divide mediante unas paredes de separación rectas, dispuestas verticalmente, en varias cámaras de silo, y un distribuidor.

Estos silos de mezcla conocidos tienen en su conjunto el inconveniente de que las estructuras internas previstas en los depósitos de silo están sometidas a unas considerables cargas estáticas y dinámicas. Aunque los silos de mezcla conocidos están diseñados sin excepciones según unas condiciones de... [Seguir leyendo]

Reivindicaciones:

1. Silo de mezcla que contiene un depósito cilíndrico con salida cónica, que contiene además:

i. un gran número de paredes de separación moldeadas de forma curvada, dispuestas verticalmente, que unen entre sí un tubo central, que discurre en la dirección del eje longitudinal del cilindro, y la pared de silo, de tal manera que se obtienen varias cámaras (7) separadas unas de otras, que pueden llenarse respectivamente desde arriba con granulado y presentan en el extremo cónico inferior del silo en cada caso una abertura para extraer el granulado, y precisamente con una forma tal que todas las aberturas de vaciado de las cámaras de silo aisladas desembocan en el cono del silo y las aberturas de vaciado no pueden bloquearse, en donde las paredes de separación moldeadas de forma curvada están configuradas de tal manera, que no se produce ningún ángulo agudo entre paredes de cámara adyacentes, de tal modo que tales ángulos agudos entre paredes de cámara adyacentes se evitan mediante la aplicación de unos segmentos adicionales (4) ;

ii. un dispositivo (6) con la posibilidad de distribuir a voluntad el granulado implantado en el silo en todas las cámaras (7) del silo;

2. Silo de mezcla conforme a la reivindicación 1, caracterizado porque se dispone de uno o varios dispositivos para lavar todas las regiones del interior del silo con líquido, para extraer del silo los restos de producto.

3. Silo de mezcla conforme a la reivindicación 2, caracterizado porque los dispositivos para lavar todas las regiones del interior del silo están dispuestos telescópicamente de forma fija o flexible.

4. Silo de mezcla conforme a una de las reivindicaciones 1 a 3, caracterizado porque las regiones con las que hace contacto el producto están diseñadas como construcción libre de espacios muertos.

5. Silo de mezcla conforme a una de las reivindicaciones 1 a 4, caracterizado porque el dispositivo de llenado es de tipo distribuidor tubular giratorio y está aplicado centralmente sobre el techo del silo, y se compone de un tubo giratorio con una longitud y una curvatura adecuadas.

6. Silo de mezcla conforme a la reivindicación 5, caracterizado porque están aplicados unos iniciadores para determinar las posiciones de llenado.

7. Silo de mezcla conforme a una de las reivindicaciones 1 a 6, caracterizado además por una valvulería de bloqueo (3) sobre el suelo de la cámara de mezcla (1) .

8. Silo de mezcla conforme a la reivindicación 7, caracterizado porque la cámara de mezcla (1) tiene por debajo de las cámaras de silo, hasta la valvulería de bloqueo (3) un volumen máximo del 2% y al menos del 0, 1% del volumen total del silo de mezcla, en donde éste presenta la suma entre el volumen de todas las cámaras (7) y el volumen de la cámara de mezcla (1) .

9. Silo de mezcla conforme a la reivindicación 8, caracterizado porque la cámara de mezcla (1) presenta por debajo de las cámaras de silo, hasta la valvulería de bloqueo (3) un volumen máximo del 1% y al menos del 0, 2% del volumen total del silo de mezcla.

10. Utilización de un silo de mezcla conforme a una de las reivindicaciones 1 a 9, caracterizado porque las cámaras de silo se llenan con granulados de polímero y a continuación se descargan los granulados.

11. Utilización de un silo de mezcla conforme a la reivindicación 10, caracterizado porque después de la descarga de los granulados se enjuagan las cámaras de mezcla.

Patentes similares o relacionadas:

DISPOSITIVO DE LIMPIEZA MANUAL DE SILOS EN CUALQUIER TIPO DE ATMOSFERA, INCLUYENDO ZONAS ATEX, del 26 de Mayo de 2020, de MARTÍNEZ DE ITURRATE VICENTE, Javier: 1. Dispositivo manual de limpieza neumático para la limpieza de silos ,compuesto por: - un compresor de aire industrial , […]

Composición y procedimiento para tratar sistemas hidráulicos, del 13 de Mayo de 2020, de NCH CORPORATION: Composición para tratar un sistema hidráulico para reparar biopelícula, comprendiendo la composición: ácido cítrico en una concentración en el intervalo […]

SISTEMA DE ESTRUCTURA AUTO-SOPORTANTE ENSAMBLABLE POR PIEZAS Y ADAPTABLE AL ESPACIO DISPUESTO PARA LA ELECTRO-OBTENCIÓN DE METALES, TANTO EN UNA CELDA YA OPERATIVA O EN UNA CUBA, (SELE NG); MÉTODO DE ARMADO; Y MÉTODO DE EXTRACCIÓN DE LODOS, del 9 de Abril de 2020, de NEW TECH COPPER SpA: Sistema de estructura auto-soportante ensamblable por piezas y adaptable al espacio dispuesto para la electro-obtención de metales, tanto en una celda […]

Limpieza ultrasónica de recipientes y tubos, del 22 de Enero de 2020, de DOMINION ENGINEERING, INC.: Un método para limpiar un recipiente que tiene depósitos en una superficie interior del mismo, que comprende: unir de manera removible […]

Tanque autolimpiante, del 18 de Diciembre de 2019, de Spokane Industries: Un tanque que comprende: una superficie superior ; una superficie inferior sólida opuesta a la superficie superior , […]

Sustratos metalizados, del 20 de Noviembre de 2019, de AR Metallizing N.V: Un método de fabricación de un sustrato metalizado adecuado para retener, durante el lavado cáustico, la tinta retentiva aplicada al mismo, que comprende: […]

Sistema de transmisión de cruceta accionada por correa no metálica para descoquización hidráulica y método para la operación de los mismos, del 6 de Noviembre de 2019, de Flowserve Management Company: Un conjunto de descoquización que comprende: una herramienta de corte de coque configurada para recibir un fluido de corte desde una fuente […]

Estación de vaciado y de limpieza con caja de recepción, del 6 de Noviembre de 2019, de Tebartz, Ralf: Estación de vaciado y de limpieza para un depósito de inodoro insertable, con una caja de recepción y una abertura de recepción, presentando […]