RECIPIENTE LIGERO DE COPOLÍMERO PET MOLDEADO POR ESTIRADO-SOPLADO Y PREFORMA PARA FABRICARLO.

Un recipiente moldeado por estirado-soplado (22) preparado a partir de una preforma moldeada por inyección (10) con una relación de estiramiento global desde aproximadamente 12 hasta aproximadamente 16,

en el que la relación de estiramiento global es un producto de una relación de estiramiento tangencial y una relación de estiramiento axial, en el que la relación de estiramiento tangencial es desde aproximadamente 5,6 hasta aproximadamente 6,5, en el que la relación de estiramiento tangencial es la relación entre el diámetro interno máximo del recipiente y el diámetro interno máximo de la preforma, en el que la relación de estiramiento axial es desde aproximadamente 2,4 hasta aproximadamente 2,7, en el que la relación de estiramiento axial es la relación entre la altura del recipiente por debajo del cuello y la altura de la preforma por debajo del cuello, y en el que la preforma comprende un copolímero CG PET con un volumen de soplado libre relacionado con su relación de estiramiento natural desde aproximadamente 650 hasta aproximadamente 800 ml medido a 100ºC y 6,2 bares (90 psi) utilizando una preforma de 25 gramos de peso diseñada para un recipiente de 500 ml con un diámetro máximo de 65 mm y una altura de 200 mm desde la parte inferior del cuello del recipiente y con una relación de estiramiento tangencial de 5,5 y una relación de estiramiento axial de 2,6

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/015365.

Solicitante: THE COCA-COLA COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE COCA-COLA PLAZA N.W. ATLANTA, GA 30313 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHI, YU, KJORLAUG CHRISTOPHER C, MOORE,ROGER IAN, CHANG,LONG,FEI.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Abril de 2006.

Clasificación Internacional de Patentes:

- B29B11/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › caracterizado por la estructura o la composición.

- B29C49/00G

- B65D1/02D

Clasificación PCT:

- B29C49/00 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Esta invención se refiere a diseños de preforma y a preformas fabricadas a partir de los mismos, así como a la fabricación de tales preformas. La presente invención también se refiere a recipientes moldeados 5 por estirado-soplado y a unos métodos para fabricarlos.

Las resinas de poli(tereftalato de etileno) se denominan comúnmente en la industria "PET" a pesar de que pueden contener y a menudo contienen pequeñas cantidades de componentes adicionales. El PET es ampliamente utilizado para la fabricación de recipientes para zumo, agua, refrescos carbonatados ("CSD") y similares. El PET se utiliza para estos fines debido a su en general excelente combinación de 10 propiedades mecánicas y de barrera para los gases.

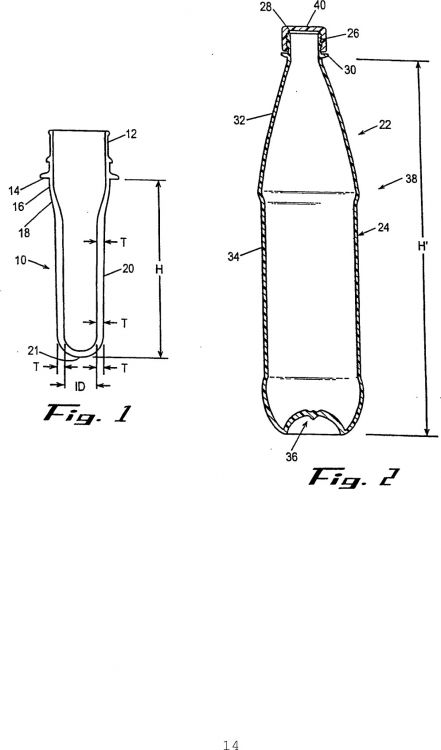

Los recipientes de PET mencionados en la presente memoria son recipientes moldeados por estirado-soplado. Como reconocerá el experto en la materia, los recipientes de PET moldeados por estirado-soplado se fabrican en primer lugar preparando una preforma moldeada por inyección a partir de resina PET. La resina PET se inyecta en el molde de preforma que tiene una configuración determinada. En los métodos 15 de la técnica anterior del fabricante de recipientes, la configuración de la preforma viene impuesta por el tamaño del cuello de la botella y las propiedades del polímero que se utiliza para preparar el recipiente. Después de la preparación de la preforma, la preforma se moldea por soplado para proporcionar un recipiente moldeado por estirado-soplado.

Los recipientes de PET deben ajustarse a especificaciones bastante rígidas, especialmente 20 cuando se utilizan para contener y almacenar bebidas carbonatadas en climas cálidos y/o en los meses de verano. Bajo tales condiciones, los recipientes suelen experimentar dilatación térmica, comúnmente denominada en la industria "fluencia lenta", causada por la alta presión en el recipiente a alta temperatura. La dilatación aumenta el espacio entre las moléculas de PET en la pared lateral del recipiente permitiendo así que el CO2 escape a través de la pared lateral más rápidamente que en condiciones normales. La dilatación 25 también aumenta el espacio de cabeza del recipiente, que permite que la carbonatación escape de la bebida al área del espacio de cabeza. Independientemente de cómo se libera la carbonatación de la bebida mientras está encerrada en un recipiente, la pérdida de carbonatación resulta indeseable porque la bebida tendrá un sabor "sin burbujas" cuando esto ocurra. La fluencia lenta aumenta el espacio interior en el recipiente que, a su vez, reduce la altura de la bebida en el recipiente. Esta altura reducida puede traducirse en una percepción por 30 el consumidor de que el recipiente no está completamente lleno y, como tal, se reduce la percepción de la calidad del producto.

El rendimiento del recipiente de PET también es relevante en cuanto a la resistencia de las paredes laterales. Durante el transporte y el almacenamiento, los recipientes de PET llenos son normalmente apiladas con varias capas de recipientes llenos unas sobre otras. Esto provoca una tensión vertical significativa 35 en el recipiente que se manifiesta en gran parte contra las paredes laterales. Si no hay suficiente resistencia en las paredes laterales o carga superior en el recipiente de PET, la botella puede colapsar durante el almacenamiento o durante su uso.

Además, la percepción de los consumidores de la calidad del recipiente se manifiesta en la sensación del recipiente cuando se sujeta. Cuando los consumidores sujetan un recipiente y aprietan el 40 recipiente, la pared lateral del recipiente se deformará. Si la deformación de la pared lateral es demasiado grande, el recipiente se sentirá demasiado blando; y los consumidores relacionan esto con una mala calidad de los productos, a pesar de que los productos sean de la misma calidad en comparación con los productos envasados en un paquete más rígido.

El experto en la materia debe reconocer que es deseable reducir la cantidad de PET utilizado en 45 la preparación de los recipientes de PET para reducir costos. Los recipientes de PET de menor peso resultan en menores costos de materiales, menor uso de energía durante el proceso de fabricación y menores costos de transporte. Los recipientes más ligeros también proporcionan menos residuos sólidos y tienen menor impacto ambiental negativo. Sin embargo, con la reducción de la cantidad de PET por recipiente también se sacrifican las propiedades deseadas mencionadas anteriormente, así conseguir un equilibrio entre la reducción 50 de la fuente y el rendimiento es difícil de conseguir.

Los métodos de la técnica anterior para reducir el peso de los recipientes de PET generalmente se centran en la reducción de la cantidad de polímero utilizado para preparar el recipiente. El peso del recipiente puede reducirse a una cantidad que se demuestra a través de ensayos de rendimiento que no sacrifica radicalmente el rendimiento de los recipientes durante su uso, aunque se ven algunos deterioros en el 55 rendimiento de los recipientes con los métodos de la técnica anterior de aligeramiento en los que no se utiliza

ningún recubrimiento de barrera. Por lo general, las propiedades de los recipientes anteriormente descritos están relacionadas directamente con la cantidad de resina PET utilizada para preparar el recipiente. En los métodos de la técnica anterior de recipientes ligeros, el uso de menores cantidades de resina PET resulta en recipientes acabados de paredes más delgadas y por consiguiente resultan en unas propiedades de barrera y resistencia inferiores en el recipiente acabado. De esta manera, la tensión entre maximizar el rendimiento de 5 los recipientes de PET al intentar reducir el peso de los recipientes de PET sigue siendo una preocupación, especialmente en climas más cálidos.

El consumo de energía durante el proceso de fabricación del recipiente está directamente relacionado con el espesor de la preforma, porque en una preforma más gruesa hay más masa de polímero presente para calentar y enfriar. Por lo tanto, un método para reducir los costos de energía asociados con la 10 preparación de recipientes de PET es aligerar la preforma reduciendo el espesor de las preformas. Los métodos de la técnica anterior para hacerlo implican hacer un cambio de núcleo o un cambio de cavidad al diseño de preforma. Un cambio de núcleo aumenta el diámetro interior de la preforma vaciando una parte de la pared interior de la preforma. Un cambio de cavidad no afecta al diámetro interior sino más bien elimina una parte de la pared exterior de la preforma. Sin embargo, el espesor de la preforma está relacionado, en parte, 15 con la relación de estiramiento natural del polímero que se utiliza para preparar la preforma. Es decir, la relación de estiramiento natural del polímero determina la relación de estiramiento de la preforma, que es una función del diámetro interior de la preforma que se correlaciona con el espesor de la preforma y la altura de la preforma por debajo del cuello. La preforma se diseña para tener una relación de estiramiento de la preforma algo mayor que la relación de estiramiento natural del polímero, maximizando así el rendimiento de la resina 20 PET estirando la resina PET más allá de su punto de endurecimiento por deformación optimizando la cristalización y la orientación para crear recipientes libres de opacidad o prácticamente libres de opacidad con un rendimiento mecánico aceptable. Aumentar el diámetro interior de una preforma reduce la relación de estiramiento de la preforma, que afecta a las propiedades finales del recipiente por no maximizar el estiramiento de la resina PET. Por lo tanto, se ha entendido en el técnica anterior que el uso de resina PET con 25 una relación de estiramiento natural por lo general en el intervalo de aproximadamente 13 a 16 tiene limitaciones en la reducción de los costos de energía en el proceso de fabricación del recipiente porque el espesor de la preforma no puede reducirse de manera eficaz.

Un método de la técnica anterior, que se ha utilizado para mejorar la calidad de los recipientes, mejorar la productividad a través de un tiempo del ciclo reducido utilizando preformas de paredes más 30 delgadas, y reducir el consumo de energía en la fabricación, es reducir la relación de estiramiento del polímero permitiendo una relación de estiramiento reducida de la preforma. Se han hecho intentos para reducir la relación de estiramiento del polímero mediante la modificación de la propia resina PET. Esto se ha logrado aumentando el peso molecular o la viscosidad intrínseca (VI)...

Reivindicaciones:

1. Un recipiente moldeado por estirado-soplado (22) preparado a partir de una preforma moldeada por inyección (10) con una relación de estiramiento global desde aproximadamente 12 hasta aproximadamente 16, en el que la relación de estiramiento global es un producto de una relación de estiramiento tangencial y una relación de estiramiento axial, 5

en el que la relación de estiramiento tangencial es desde aproximadamente 5,6 hasta aproximadamente 6,5, en el que la relación de estiramiento tangencial es la relación entre el diámetro interno máximo del recipiente y el diámetro interno máximo de la preforma,

en el que la relación de estiramiento axial es desde aproximadamente 2,4 hasta aproximadamente 2,7, en el que la relación de estiramiento axial es la relación entre la altura del recipiente por 10 debajo del cuello y la altura de la preforma por debajo del cuello, y

en el que la preforma comprende un copolímero CG PET con un volumen de soplado libre relacionado con su relación de estiramiento natural desde aproximadamente 650 hasta aproximadamente 800 ml medido a 100ºC y 6,2 bares (90 psi) utilizando una preforma de 25 gramos de peso diseñada para un recipiente de 500 ml con un diámetro máximo de 65 mm y una altura de 200 mm desde la parte inferior del 15 cuello del recipiente y con una relación de estiramiento tangencial de 5,5 y una relación de estiramiento axial de 2,6.

2. El recipiente moldeado por estirado-soplado (22) de la reivindicación 1, en el que la relación de estiramiento tangencial de la preforma moldeada por inyección es desde aproximadamente 5,7 hasta aproximadamente 6,5. 20

3. El recipiente moldeado por estirado-soplado (22) de la reivindicación 1, en el que el volumen de soplado libre del copolímero CG PET es desde aproximadamente 650 hasta aproximadamente 750 ml.

4. El recipiente moldeado por estirado-soplado (22) de la reivindicación 1, que comprende desde aproximadamente 23 hasta aproximadamente 25 g del copolímero CG PET, en el que el volumen del recipiente moldeado por estirado-soplado es desde aproximadamente 450 hasta aproximadamente 650 ml. 25

5. El recipiente moldeado por estirado-soplado (22) de la reivindicación 1, que tiene por lo menos una reducción en peso del 5% en comparación con un segundo recipiente que tiene el mismo volumen fabricado a partir de una preforma con una relación de estiramiento global de aproximadamente 12 a aproximadamente 16, una relación de estiramiento axial desde aproximadamente 2,4 hasta aproximadamente 2,8, y una relación de estiramiento tangencial desde aproximadamente 4,3 hasta aproximadamente 5,5. 30

6. El recipiente moldeado por estirado-soplado (22) de la reivindicación 5, que tiene por lo menos una reducción en peso del 10%.

7. Una preforma moldeada por inyección (10) para fabricar un recipiente moldeado por estirado-soplado (22) que tiene una relación de estiramiento global desde aproximadamente 12 hasta aproximadamente 16, en la que la relación de estiramiento global es un producto de una relación de estiramiento tangencial y una 35 relación de estiramiento axial,

en la que la relación de estiramiento axial es desde aproximadamente 5,6 hasta aproximadamente 6,5, en la que la relación de estiramiento tangencial es la relación entre el diámetro interno máximo del recipiente y el diámetro interno máximo de la preforma,

en el que la relación de estiramiento axial es desde aproximadamente 2,4 hasta 40 aproximadamente 2,7, en la que la relación de estiramiento axial es la relación entre la altura del recipiente por debajo del cuello y la altura de la preforma por debajo del cuello, y

en el que la preforma comprende un copolímero CG PET con un volumen de soplado libre relacionado con su relación de estiramiento natural desde aproximadamente 650 hasta aproximadamente 800 ml medido a 100ºC y 6,2 bares (90 psi) utilizando una preforma de 25 gramos de peso diseñada para un 45 recipiente de 500 ml con un diámetro máximo de 65 mm y una altura de 200 mm desde la parte inferior del cuello del recipiente con una relación de estiramiento tangencial de 5,5 y una relación de estiramiento axial de 2,6.

8. La preforma moldeada por inyección (10) de la reivindicación 7, en la que la relación de estiramiento tangencial de la preforma es desde aproximadamente 5,7 hasta aproximadamente 6,5. 50

9. La preforma moldeada por inyección (10) de la reivindicación 7, en la que el volumen de soplado libre del copolímero CG PET es desde aproximadamente 650 hasta aproximadamente 750 ml.

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Preforma con parte inferior de estrella y contenedor correspondiente, del 10 de Diciembre de 2019, de Société d'Exploitation des Sources Roxane: Preforma para contenedor de plástico, comprendiendo la preforma una parte de cuerpo que comprende una pared de espesor (e1) que se extiende según […]

Preforma moldeada por inyección y su fabricación, del 20 de Noviembre de 2019, de Gr8 Engineering Limited: Una preforma termoplástica moldeada por inyección para moldeo por soplado para formar un recipiente, incluyendo la preforma una parte de base cerrada […]

Contenedor con bolsa interior moldeado por soplado de forma integral que tiene una capa interior y la capa exterior hecha del mismo material y preforma para producirlo, del 2 de Octubre de 2019, de Anheuser-Busch InBev S.A: Un contenedor con bolsa interior moldeado por soplado de forma integral que tiene una región de cuello y una boca adecuada para dispensar un líquido […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Preforma para la producción de una botella de material plástico, del 20 de Mayo de 2019, de ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG: Preforma para la producción de botellas de material plástico en un procedimiento de soplado o de soplado y estirado, con un cuerpo alargado, […]

Preforma para aplicaciones de empuje de líquido, del 19 de Marzo de 2019, de DISPENSING TECHNOLOGIES B.V: Una preforma para un dispositivo de dispensación de líquido del tipo de bolsa dentro de bolsa, que comprende: una capa interior; y una capa exterior, de tal modo […]