PRODUCCIÓN DIRECTA DE CERA FISCHER-TROPSCH DE ALTA PUREZA.

Un proceso para formar un producto de cera hidrocarbonada Fischer-Tropsch purificada que comprende:

(a) hacer reaccionar un gas de síntesis que compren- de una mezcla de H2 y CO en presencia de un catalizador de síntesis de hidrocarburos sólido particulado en un lo- do de síntesis de hidrocarburos (14) que comprende dicho catalizador y un líquido hidrocarbonado en una zona de síntesis de hidrocarburos (17) de un reactor (10) en con- diciones de reacción eficaces para formar una cera hidro- carbonada líquida, comprendiendo dicho líquido hidrocarbonado dicha cera hidrocarbonada líquida; (b) introducir una porción de dicho lodo de síntesis de hidrocarburos (14) en una zona de tratamiento (20); (c) poner en contacto dicha porción de dicho lodo de síntesis de hidrocarburos en dicha zona de tratamiento (20) con un gas de tratamiento que contiene hidrógeno pa- ra formar un lodo tratado, comprendiendo dicho lodo tra- tado dichas partículas de catalizador y un líquido hidrocarbonado purificado, comprendiendo dicho líquido hidrocarbonado purificado una cera hidrocarbonada purifi- cada; y, (d) introducir dicho lodo tratado en medios de reti- rada de la cera para la separación y retirada de una por- ción de dicha cera hidrocarbonada purificada de dicho lodo tratado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/019691.

Solicitante: EXXONMOBIL RESEARCH AND ENGINEERING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1545 ROUTE 22 EAST P.O. BOX 900 ANNANDALE NJ 08801-0900 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WITTENBRINK, ROBERT, JAY, RYAN, DANIEL, FRANCIS, BURNS, LOUIS, FRANCIS, ANSELL, LOREN, LEON.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Junio de 2002.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B01J8/22D4

- C10G2/00B2

- C10G2/00B2F4

Clasificación PCT:

- C07C1/06 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › en presencia de compuestos orgánicos, p. ej. hidrocarburos.

- C07C7/163 C07C […] › C07C 7/00 Purificación, separación oestabilización de hidrocarburos; Uso de aditivos. › por hidrogenación.

- C10G2/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas líquidas de hidrocarburos de composición no definida a partir de óxidos de carbono.

- C10G45/14 C10G […] › C10G 45/00 Refino de aceites de hidrocarburos por medio de hidrógeno o de compuestos dadores de hidrógeno. › con partículas sólidas en movimiento.

Clasificación antigua:

- C07C1/06 C07C 1/00 […] › en presencia de compuestos orgánicos, p. ej. hidrocarburos.

- C07C7/163 C07C 7/00 […] › por hidrogenación.

- C10G2/00 C10G […] › Producción de mezclas líquidas de hidrocarburos de composición no definida a partir de óxidos de carbono.

- C10G45/14 C10G 45/00 […] › con partículas sólidas en movimiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un proceso de síntesis de hidrocarburos de tipo lodo en el cual las im-purezas se eliminan in situ de un líquido de lodo hidro-10 carbonado que comprende el producto céreo bruto de la reacción de síntesis de hidrocarburos.

ANTECEDENTES DE LA INVENCIÓN

Los métodos de síntesis de hidrocarburos (HCS) que utilizan procesos Fischer-Tropsch son bien conocidos y se 15 describen en la técnica. En un proceso Fischer-Tropsch, el gas de síntesis (CO+H2) producido, v.g. a partir de gas natural se convierte sobre un catalizador, v.g. un catalizador de rutenio, hierro, o cobalto, para formar una amplia gama de productos que incluyen hidrocarburos 20 gaseosos y líquidos, compuestos oxigenados y una cera hidrocarbonada normalmente sólida, rica en parafina. Típicamente, las ceras Fischer-Tropsch se mejoran de ca-lidad por conversión catalítica de las mismas en hidro-carburos parafínicos de punto de ebullición inferior que 25 caen dentro de los intervalos de ebullición de la gasoli-na y los destilados medios. Este tratamiento implica fun-damentalmente hidrogenación, v.g. hidroisomerización, hidrocraqueo, hidrorrefino y el método de hidrorrefino más severo al que se hace referencia como hidrotratamien-30 to. Sin embargo, a medida que se expanden nuevos merca-dos, la demanda para ceras de alta calidad como productos

finales ha aumentado. Los usos variados y crecientes para ceras Fischer-Tropsch de alta calidad incluyen v.g. enva-ses para alimentos, papel parafinado, materiales de recu-brimiento, aislantes eléctricos, velas, lápices, marcadores, cosméticos, etc. Los severos requerimientos 5 de pureza que debe cumplir una cera son establecidos por las autoridades reguladoras tales como la FDA en los Es-tados Unidos y la SCF en la Unión Europea, en particular si la cera va a ser utilizada en aplicaciones de alimen-tos y fármacos. 10

Las ceras Fischer-Tropsch tienen muchas propiedades deseables. Las mismas tienen altos contenidos de parafina y están esencialmente exentas de azufre, nitrógeno e im-purezas aromáticas encontradas en las ceras de petróleo. Sin embargo, las ceras Fischer-Tropsch brutas sin tratar 15 pueden contener cantidades pequeñas pero significativas de olefinas y compuestos oxigenados (v.g. alcoholes pri-marios, ácidos y ésteres de cadena larga) formados en el lodo como subproductos de la reacción HCS. Por consi-guiente, hay necesidad de tratar ulteriormente la cera 20 Fischer-Tropsch bruta para eliminar estas impurezas. Este tratamiento adicional forma parte de un proceso costoso y que consume mucho tiempo, dado que las ceras Fischer-Tropsch sufren típicamente hidroprocesamiento a fin de alcanzar alta pureza. Estas medidas de purificación tie-25 nen lugar típicamente en otro reactor separado del reac-tor en el que ha tenido lugar la síntesis de hidrocarburos. Adicionalmente, se utilizan diferentes ca-talizadores para hidroprocesar la cera. De acuerdo con ello, hay necesidad de un método más eficiente y directo 30 de producción de cera Fischer-Tropsch purificada a partir de un proceso de síntesis de hidrocarburos.

Un proceso preferido para conducir el proceso Fis-cher-Tropsch es un proceso de tipo lodo que puede llevar-se a cabo, v.g. en sistemas de lecho móvil o reactores de lodo. El lodo comprende líquido de lodo y catalizador fi-namente dividido, en donde las partículas de catalizador 5 están suspendidas en un líquido hidrocarbonado y la mez-cla CO/hidrógeno se hace pasar a través del lodo catali-zador/hidrocarburo permitiendo un contacto satisfactorio entre el CO/hidrógeno y el catalizador a fin de iniciar y mantener el proceso de síntesis de hidrocarburos. 10

Ventajas de un proceso de tipo lodo, con respecto a un proceso de lecho fijo son que existe un mejor control del calor exotérmico producido en el proceso Fischer-Tropsch durante la reacción, y mejor control sobre el mantenimiento de la actividad del catalizador por hacer 15 posible la implementación de procedimientos de reciclo, recuperación y reactivación. El proceso de lodo puede conducirse en un lote o en un ciclo continuo, y en el ci-clo continuo, puede mantenerse en circulación en el sis-tema todo el lodo, permitiendo un mejor control del 20 tiempo de residencia de los productos primarios en la zo-na de reacción.

Los reactores de lodo, a los que se hace referencia a veces como "columnas de borboteo", son bien conocidos para la realización de reacciones Fischer-Tropsch alta-25 mente exotérmicas y trifásicas de tipo lodo. Como se ex-pone en la Patente U.S. No. 5.348.982, en un proceso trifásico de síntesis de hidrocarburos (HCS), un gas de síntesis que comprende una mezcla de H2 y CO ("syngas") se hace borbotear como una tercera fase gaseosa a través 30 del lodo en el reactor. El lodo comprende hidrocarburos líquidos y partículas sólidas dispersas que comprenden un

catalizador de síntesis de hidrocarburos de tipo Fischer-Tropsch adecuado. Las partículas de catalizador se man-tienen típicamente dispersadas y suspendidas en el líqui-do por la acción elevadora del syngas que borbotea hacia arriba a través del lodo y por medios hidráulicos. Típi-5 camente, el líquido del lodo es el producto de la reac-ción, usualmente hidrocarburos C5-C100. Preferiblemente, el líquido de lodo comprende fundamentalmente parafinas de alto punto de ebullición (ceras Fischer-Tropsch).

SUMARIO DE LA INVENCIÓN 10

La presente invención se refiere a un proceso de síntesis de hidrocarburos de tipo lodo para producción de ceras Fischer-Tropsch, al menos una porción de las cuales son líquidas en las condiciones de reacción. El proceso de inventiva comprende: (a) hacer reaccionar un gas de 15 síntesis que comprende una mezcla de H2 y CO en presencia de un catalizador de síntesis de hidrocarburos sólido particulado en un lodo de síntesis de hidrocarburos que comprende dicho catalizador y un líquido hidrocarbonado en una zona de síntesis de hidrocarburos de un reactor en 20 condiciones de reacción eficaces para formar una cera hidrocarbonada líquida, comprendiendo dicho líquido hidrocarbonado dicha cera hidrocarbonada líquida; (b) in-troducir una porción de dicho lodo de síntesis de hidro-carburos en una zona de tratamiento; (c) poner en 25 contacto dicha porción de dicho lodo de síntesis de hidrocarburos en dicha zona de tratamiento con un gas de tratamiento que contiene hidrógeno para formar un lodo tratado, comprendiendo dicho lodo tratado dichas partícu-las de catalizador y un líquido hidrocarbonado purifica-30 do, comprendiendo dicho líquido hidrocarbonado purificado una cera hidrocarbonada purificada; (d) introducir dicho

lodo tratado en medios de retirada de la cera para la se-paración y retirada de una porción de dicha cera hidro-carbonada purificada de dicho lodo tratado; y opcionalmente, (e) reintroducir el resto del lodo tratado en la zona de síntesis de hidrocarburos. 5

En una realización, el lodo tratado se hace pasar a través de medios de desprendimiento de gas en los cuales el gas residual procedente de la reacción en la zona de tratamiento se separa del lodo tratado antes de separar y retirar la cera hidrocarbonada purificada. 10

BREVE DESCRIPCIÓN DE LOS DIBUJOS

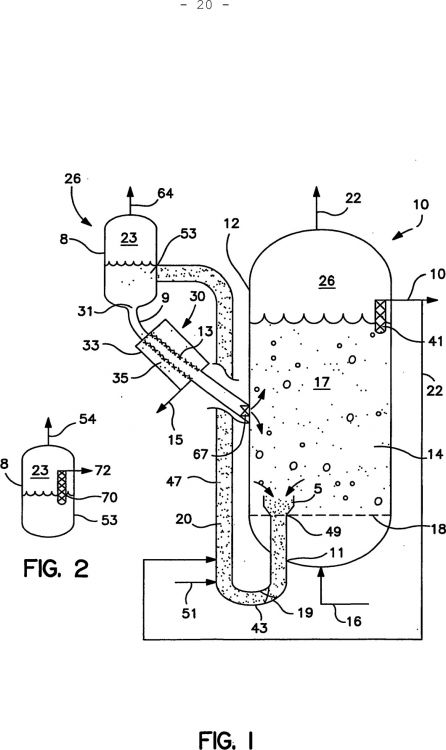

La Figura 1 muestra una representación esquemática de un proceso de acuerdo con la presente invención.

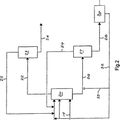

La Figura 2 muestra una representación esquemática de una realización alternativa del proceso de acuerdo con 15 la presente invención.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN Y REALIZACIONES PREFERIDAS

De acuerdo con la presente invención, un producto de cera hidrocarbonada se purifica y se separa in situ de un lodo de síntesis de hidrocarburos que comprende partícu-20 las de catalizador suspendidas en cera hidrocarbonada líquida por introducción del lodo de síntesis de hidro-carburos procedente de una zona de síntesis de hidrocar-buros en el reactor Fischer-Tropsch en una zona de tratamiento en la cual un gas de tratamiento se pone en 25 contacto con el lodo. El tratamiento con gas elimina las impurezas de la porción de cera hidrocarbonada líquida del lodo de síntesis de hidrocarburos, y puede eliminar también las especies químicas desactivadoras del catali-zador que puedan estar presentes. La cera hidrocarbonada 30 líquida purificada se separa del lodo tratado y se retira como producto por medios de retirada de la cera. Esto

evita o minimiza la necesidad de tratamiento ulterior del producto...

Reivindicaciones:

1. Un proceso para formar un producto de cera hidrocarbonada Fischer-Tropsch purificada que comprende:

(a) hacer reaccionar un gas de síntesis que compren-5 de una mezcla de H2 y CO en presencia de un catalizador de síntesis de hidrocarburos sólido particulado en un lo-do de síntesis de hidrocarburos (14) que comprende dicho catalizador y un líquido hidrocarbonado en una zona de síntesis de hidrocarburos (17) de un reactor (10) en con-10 diciones de reacción eficaces para formar una cera hidro-carbonada líquida, comprendiendo dicho líquido hidrocarbonado dicha cera hidrocarbonada líquida;

(b) introducir una porción de dicho lodo de síntesis de hidrocarburos (14) en una zona de tratamiento (20); 15 (c) poner en contacto dicha porción de dicho lodo de síntesis de hidrocarburos en dicha zona de tratamiento (20) con un gas de tratamiento que contiene hidrógeno pa-ra formar un lodo tratado, comprendiendo dicho lodo tra-tado dichas partículas de catalizador y un líquido 20 hidrocarbonado purificado, comprendiendo dicho líquido hidrocarbonado purificado una cera hidrocarbonada purifi-cada; y,

(d) introducir dicho lodo tratado en medios de reti-rada de la cera para la separación y retirada de una por-25 ción de dicha cera hidrocarbonada purificada de dicho lodo tratado.

2. El proceso de la reivindicación 1, que incluye adicionalmente el paso de reintroducir dicho lodo tratado en dicha zona de síntesis de hidrocarburos. 30

3. El proceso de las reivindicaciones 1 ó 2, que incluye adicionalmente el paso de introducir dicho lodo

tratado en un medio de desprendimiento de gas antes de introducir dicho lodo tratado en dicho medio de retirada de la cera.

4. El proceso de una cualquiera de las reivindicaciones 1 a 3, en donde dicha zona de tratamiento y dicho 5 medio de retirada de la cera son externos a dicho reac-tor.

5. El proceso de una cualquiera de las reivindicaciones 1 a 4, en donde dicho gas de tratamiento actúa co-mo gas elevador. 10

6. El proceso de la reivindicación 4, en donde la temperatura de la zona de síntesis de hidrocarburos y de la zona de tratamiento están reguladas independientemen-te.

7. El proceso de una cualquiera de las reivindica-15 ciones 1 a 6, en donde dicho medio de retirada de la cera comprende un miembro tubular de filtro rodeado por un miembro exterior de mayor diámetro formando un espacio anular entre ellos, en donde dicho miembro de filtro tie-ne una pared semipermeable que es permeable para dicha 20 cera hidrocarbonada purificada e impermeable para dicho catalizador.

8. El proceso de la reivindicación 7, en donde dicha pared semipermeable comprende metal sinterizado.

9. El proceso de una cualquiera de las reivindica-25 ciones 1 a 8, en donde dicho catalizador comprende un me-tal soportado del grupo VIII.

10. El proceso de la reivindicación 9, en donde di-cho metal comprende cobalto.

11. El proceso de la reivindicación 10, en donde 30 dicho material soporte incluye dióxido de titanio.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FILTRADO, del 22 de Febrero de 2010, de THE PETROLEUM OIL AND GAS CORPORATION OF SOUTH AFRICA (PTY) LTD.

STATOILHYDRO ASA: Un procedimiento de separación de líquido desde una columna de burbujeo de lechada de tres fases, cuyo procedimiento incluye las etapas de:

a) aplicar un diferencial […]

PROCEDIMIENTO DE FILTRADO, del 22 de Febrero de 2010, de THE PETROLEUM OIL AND GAS CORPORATION OF SOUTH AFRICA (PTY) LTD.

STATOILHYDRO ASA: Un procedimiento de separación de líquido desde una columna de burbujeo de lechada de tres fases, cuyo procedimiento incluye las etapas de:

a) aplicar un diferencial […]

SINTESIS DE HIDROCARBUROS EN SUSPENSION CON ZONA DE ISOMERIZACION EN UN BUCLE DE REACTOR DE SUSTENTACION EXTERNO, del 8 de Junio de 2010, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un proceso de síntesis de hidrocarburos en suspensión que incluye hidroisomerizar un líquido de hidrocarburos producido por la reacción de síntesis mientras que dicho líquido […]

SINTESIS DE HIDROCARBUROS EN SUSPENSION CON ZONA DE ISOMERIZACION EN UN BUCLE DE REACTOR DE SUSTENTACION EXTERNO, del 8 de Junio de 2010, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un proceso de síntesis de hidrocarburos en suspensión que incluye hidroisomerizar un líquido de hidrocarburos producido por la reacción de síntesis mientras que dicho líquido […]

PROCEDIMIENTO DE PRODUCCION DE ALQUILBENCENO LINEAL, del 21 de Abril de 2010, de SASOL TECHNOLOGY (PTY) LTD: Un procedimiento para producir alquilbenceno lineal y parafinas lineales, el procedimiento incluye los pasos de obtener un condesado de hidrocarburos […]

PROCEDIMIENTO DE PRODUCCION DE ALQUILBENCENO LINEAL, del 21 de Abril de 2010, de SASOL TECHNOLOGY (PTY) LTD: Un procedimiento para producir alquilbenceno lineal y parafinas lineales, el procedimiento incluye los pasos de obtener un condesado de hidrocarburos […]

Dispositivos libres de emisiones para la ejecución de trabajo mecánico, del 24 de Junio de 2020, de RV Lizenz AG: Dispositivo para la ejecución de trabajo mecánico, en donde el dispositivo obtiene la energía necesaria para el funcionamiento a partir de la […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Procedimiento de producción de una composición de hidrocarburo, del 1 de Abril de 2020, de NESTE OYJ: Procedimiento de producción de una composición de hidrocarburo, que comprende las etapas de - proporcionar una materia prima de biomasa; - […]

Proceso Fischer-Tropsch utilizando un catalizador de cobalto activado por reducción, del 5 de Febrero de 2020, de BP P.L.C: Un proceso para la conversion de una alimentacion que comprende una mezcla de hidrogeno y monoxido de carbono en hidrocarburos, estando presentes el hidrogeno y el monoxido […]

Nanopartículas de carburo de hierro, procedimiento para su preparación y su uso para la producción de calor, del 27 de Noviembre de 2019, de Institut National des Sciences Appliquées de Toulouse: Nanopartícula de carburo de hierro, caracterizada porque al menos el 70% de los átomos de hierro que contiene están presentes en una estructura cristalina de Fe2,2C.