PROCEDIMIENTO DE VACIO PARA EL MOLDEO POR INYECCION O PRESION.

Procedimiento para el vertido de un material fundido en una máquina de moldeo por inyección o presión mediante un tornillo sin fin de extrusión o un émbolo (11) de moldeo que ejerce presión,

que se desplaza en un casquillo (9) de llenado o una carcasa de tornillo sin fin de extrusión mediante un dispositivo (14) de control para introducir a presión el material fundido llenado en una cavidad de molde, así como con un dispositivo de purga de aire que presenta al menos una válvula (17), que está en conexión con la cavidad (7) de molde de un molde (3, 4) de moldeo, llevándose dicha válvula desde una posición abierta, que conecta con una fuente (en 14) de vacío, a una posición cerrada, controlándose las posiciones mediante un sensor (18, 18'') de material conectado delante de la válvula que, a través de una línea de salida, emite una señal de cierre a la válvula, determinando un sistema de llenado el llenado del casquillo (9) de llenado o de la carcasa de tornillo sin fin de extrusión, y estando conectado este sistema de llenado con el dispositivo (14) de control, que recibe la señal del sensor (18, 18'') de material a través de una conexión (19, 20) de control, emitiéndose la señal de salida del sensor (18, 18'') como señal de corrección al dispositivo (14) de control para modificar el dispositivo que determina la dosificación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03019142.

Solicitante: FONDAREX S.A.

Nacionalidad solicitante: Suiza.

Dirección: ZONE INDUSTRIELLE DU RIO-GREDON, 13, ROUTE INDUSTRIELLE,CH-1806 ST. LEGIER.

Inventor/es: WYSER, JOHANN,, BAUMGARTNER,DOMINIK.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Agosto de 2003.

Fecha Concesión Europea: 7 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B22D17/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Máquinas en las que se ha hecho el vacío en el molde.

- B22D17/20D18

- B22D17/32 B22D 17/00 […] › Equipo de control.

Clasificación PCT:

- B22D17/14 B22D 17/00 […] › Máquinas en las que se ha hecho el vacío en el molde.

- B22D17/20 B22D 17/00 […] › Accesorios; Partes constitutivas.

- B22D17/32 B22D 17/00 […] › Equipo de control.

- B29C45/34 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › teniendo medios de ventilación.

- B29C45/63 B29C 45/00 […] › Medios de ventilación o desgasificación.

Clasificación antigua:

- B22D17/14 B22D 17/00 […] › Máquinas en las que se ha hecho el vacío en el molde.

- B22D17/20 B22D 17/00 […] › Accesorios; Partes constitutivas.

- B22D17/32 B22D 17/00 […] › Equipo de control.

- B29C45/34 B29C 45/00 […] › teniendo medios de ventilación.

- B29C45/63 B29C 45/00 […] › Medios de ventilación o desgasificación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de vacío para el moldeo por inyección o presión.

La invención se refiere a un procedimiento para el vertido de un material fundido en una máquina de moldeo por inyección o presión, con un elemento que ejerce presión, tal como un émbolo de moldeo, en un casquillo de llenado o similar y un dispositivo de control que controla un elemento que ejerce presión o similar, así como con un dispositivo de purga de aire, que presenta una válvula que está en conexión con la cavidad de un molde de moldeo y una válvula que puede llevarse desde una posición abierta, que conecta con una fuente de vacío, a una posición cerrada, existiendo entre el dispositivo de control y la válvula una conexión de control, conocido, por ejemplo, del documento JP-A-2003001396. En lugar de un émbolo de moldeo, tal como se utiliza para las máquinas de moldeo por presión, el elemento para ejercer la presión también puede estar formado por un tornillo sin fin de extrusión móvil.

Las válvulas de vacío según el estado de la técnica se controlan a menudo por el dispositivo de control para el movimiento del émbolo de moldeo con un retraso temporal, de modo que se cierran en el debido momento en función de la posición del émbolo de moldeo e impiden así una salida de la masa fundida a la válvula. Pueden encontrarse ejemplos de este tipo de dispositivos de control en las patentes estadounidenses 2.837.792; 2.904.861; 3.349.833; 4.463.793 o 4.577.670. Queda claro que la posición del émbolo de moldeo sólo proporciona un punto de detención inseguro de dónde se encuentra el frente del material, es decir, en el caso de una máquina de moldeo por presión, el metal, en el caso de una máquina de moldeo por inyección, el plástico. Por tanto, la posición real de este frente de material dependerá también del nivel de llenado del casquillo de llenado o de las oscilaciones de las cantidades de dosificación.

Este estado insatisfactorio en sí mismo puede solucionarse asignando a la válvula de vacío al menos un sensor que reacciona de forma suficientemente rápida para determinar el frente de material en las áreas del molde y cerrar la válvula en el debido momento. Recientemente, se han desarrollado sensores de este tipo que reaccionan de forma suficientemente rápida.

La invención se basa en el objetivo de emplear estos sensores de rápida reacción en una máquina del tipo indicado al principio de modo que se produzca un control eficaz como podría lograrse mediante la mera adición de máquina y dispositivo de purga de aire.

Según la invención, este objetivo se alcanza mediante un procedimiento según la reivindicación 1.

Con ello, se consigue una mejora empleando fundamentalmente el sensor del frente de material, que debe preverse de todas maneras para la válvula de vacío, también para el objetivo del control del sistema de llenado (en general está al menos en conexión con el dispositivo de control del elemento que ejerce la presión).

Otra simplificación se produce si al menos una parte del dispositivo de control común se coloca en una carcasa de conexión común. Hasta el momento el sistema de purga de aire se ha considerado en la mayoría de los casos como pieza accesoria y, por tanto, tenía un dispositivo de control propio colocado de forma independiente con cables de conexión dispuestos alrededor libremente y que estaban expuestos al peligro de chamuscarse por salpicaduras de metal. Gracias al montaje en una carcasa de conexión común, se consigue una construcción compacta, que permite ahorrar espacio y que no sólo evita que en la zona de la máquina estén dispuestas alrededor carcasas independientes, sino también reduce el riesgo de chamuscado de los cables por salpicaduras de metal líquido.

Otras particularidades y características de la invención se desprenden de la siguiente descripción de ejemplos de realización mostrados esquemáticamente en el dibujo. Muestran:

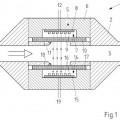

la fig. 1, una vista lateral de una máquina de moldeo por presión configurada según la invención;

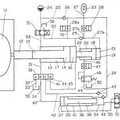

la fig. 2, un diagrama para explicar el control según un primer ejemplo de realización;

la fig. 3, un corte a través del casquillo de llenado y las cajas de molde estacionarias para explicar la invención en relación con un sistema de control de llenado; y

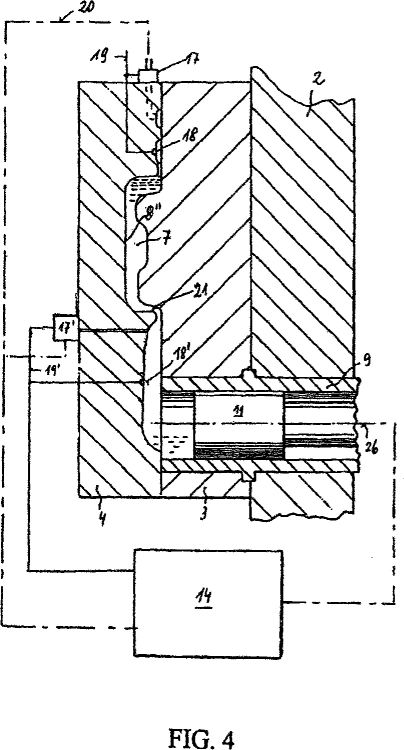

la fig. 4, una forma de realización con succión múltiple.

Una máquina 1 de moldeo por presión posee normalmente una placa 2 de sujeción porta-moldes estacionaria en la que se fija una caja 3 de molde estacionaria. Esta caja 3 de molde estacionaria delimita, junto con una caja 4 de molde móvil que está unida con una placa 6 de sujeción móvil, una cavidad 7 de molde. Esta cavidad 7 de molde puede estar asociada, dado el caso, a un dispositivo 8 de compresión (en contraposición a un dispositivo de compresión interno que puede desplazarse en el casquillo 9 de llenado y que está formado por el propio émbolo 11 de moldeo o por un émbolo Acurad que puede desplazarse dentro de este, es decir, un émbolo alojado en el émbolo de moldeo y que puede desplazarse dentro de este) que es conocido en sí mismo y sólo se ilustra aquí de forma esquemática.

Con la caja 3 de molde estacionaria está unido un casquillo 9 de llenado con un orificio 10 de llenado, en el que puede desplazarse un émbolo 11 de moldeo a través de un accionamiento 13 hidráulico que actúa sobre su vástago 12 de émbolo para presionar en la cavidad 7 de molde el metal llenado a través del orificio 10 de llenado en el casquillo 9 de llenado. El accionamiento 13 hidráulico se controla mediante un dispositivo 14 de control, que, dado el caso, puede incluir tanto componentes eléctricos-electrónicos como también al menos una parte de sistema hidráulico. Para ello, está conectado de forma conocida a través de líneas 16 con un sensor 15 de posición y/o velocidad y/o aceleración, así como otros sensores, tales como sensores de presión.

Todos estos componentes y sus asignaciones son conocidos en sí mismos y pueden modificarse de la forma deseada en el marco de la invención. También es conocido el colocar una válvula 17 de vacío en las zonas del plano de separación de las dos cajas 9, 4 de molde. Esta válvula 17 de vacío se controla aquí mediante un sensor 18 del frente de metal de rápida reacción. La velocidad de respuesta de este sensor es tal que la válvula 17 puede cerrar una línea 20 de vacío en la zona de las cajas 3, 4 de molde en el intervalo de tiempo que transcurre hasta que el metal llega desde el sensor 18 a la válvula 17. la conducción de vacío, en lugar de poseer un dispositivo de control independiente con bomba de vacío, cámara de aire, etc., está unida de forma ventajosa con el dispositivo 14 que también controla el movimiento del émbolo de moldeo, donde también están colocadas estas piezas, de modo que, aparte del dispositivo 14 de control, no deben preverse otras piezas independientes. Por lo demás, también se conoce el fijar el dispositivo de control a bastidores de máquinas de una máquina de moldeo por inyección o presión, lo que también sería posible aquí. Como se explicará posteriormente mediante la figura 2, la línea 19 de salida del sensor 18 del frente de metal también está conectada con el dispositivo 14 de control. Esta puede activar, basándose en la señal de salida del sensor 18 que ocasiona el cierre de la válvula 17, también el inicio de una fase de compresión mediante el dispositivo 8 externo de compresión y/o mediante el émbolo 11 de moldeo (también sería posible una configuración según el conocido principio Acurad con émbolo doble), de modo que la señal de salida del sensor 18 se utiliza varias veces, o no debe preverse un sensor independiente para la activación de la compresión. Con ello, se simplifica también la construcción del sensor 14. Por tanto, las líneas 19 y, en el mejor de los casos, también 20 (esta última conduce a la fuente de vacío en el armario 14 de conexiones) representan la conexión de control entre la válvula 17 y el dispositivo 14 de control.

La figura 2 muestra un diagrama de velocidad (con la velocidad en m/s referida al tiempo en s) para el émbolo 11 de moldeo tal como se conoce del libro "Moderne Druckgussfertigung" de Ernst Brunnhuber, Editorial Schiele & Schön GmbH, Berlín, 1971. Según este, primero tiene lugar una fase VI de avance lento, en la que el émbolo 11 se desplaza recto a través del orificio 10 de llenado, impidiendo la reducida velocidad una salida a chorros del metal. A continuación, aumenta la velocidad del émbolo 11 de moldeo en una fase Vp de avance que dura hasta que...

Reivindicaciones:

1. Procedimiento para el vertido de un material fundido en una máquina de moldeo por inyección o presión mediante un tornillo sin fin de extrusión o un émbolo (11) de moldeo que ejerce presión, que se desplaza en un casquillo (9) de llenado o una carcasa de tornillo sin fin de extrusión mediante un dispositivo (14) de control para introducir a presión el material fundido llenado en una cavidad de molde, así como con un dispositivo de purga de aire que presenta al menos una válvula (17), que está en conexión con la cavidad (7) de molde de un molde (3, 4) de moldeo, llevándose dicha válvula desde una posición abierta, que conecta con una fuente (en 14) de vacío, a una posición cerrada, controlándose las posiciones mediante un sensor (18, 18') de material conectado delante de la válvula que, a través de una línea de salida, emite una señal de cierre a la válvula, determinando un sistema de llenado el llenado del casquillo (9) de llenado o de la carcasa de tornillo sin fin de extrusión, y estando conectado este sistema de llenado con el dispositivo (14) de control, que recibe la señal del sensor (18, 18') de material a través de una conexión (19, 20) de control, emitiéndose la señal de salida del sensor (18, 18') como señal de corrección al dispositivo (14) de control para modificar el dispositivo que determina la dosificación.

2. Procedimiento según la reivindicación 1, caracterizado porque al menos una parte del dispositivo de control común está colocado en una carcasa (14) de conexión común.

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el dispositivo (14) de control también está configurado para el control del frenado del tornillo sin fin de extrusión o el émbolo (11) que ejerce la presión al final de su carrera, controlándose el frenado mediante la señal del sensor (18) de material asociado a la válvula de vacío.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque al menos una válvula (17', 17'') del dispositivo de purga de aire se controla por un sensor (18') colocado delante de la sección (21) del molde, y porque mediante la señal de salida de este sensor (18') se activa la fase (Ff) de llenado para el tornillo sin fin de extrusión o el émbolo (11) que ejerce la presión.

Patentes similares o relacionadas:

Dispositivo intensificador de presión, grupo de fundición de máquinas de fundición a presión y método de funcionamiento, del 4 de Diciembre de 2019, de OSKAR FRECH GMBH + CO. KG: Dispositivo intensificador de presión para aumentar la presión en una cámara de fluido a presión de una unidad de pistón/cilindro, en particular, de una unidad […]

Máquina de colada en matriz con montaje de inyección con una válvula de interrupción, del 20 de Febrero de 2019, de ITALPRESSE INDUSTRIE S.p.A: Un montaje de inyección de una maquina hidráulica de colada en matriz, que comprende un pistón de inyección , una entrada principal para introducir […]

Dispositivo de control para movimiento de avance de pistón de fundición, del 22 de Enero de 2019, de OSKAR FRECH GMBH + CO. KG: Dispositivo para el control del movimiento de avance de un pistón de fundición en una cámara de fundición de una máquina de fundición a presión de cámara […]

Procedimiento para llenar la cavidad de moldeo de un dispositivo de fundición a presión, así como disposición de válvulas y dispositivo de fundición a presión para llevar a cabo el procedimiento, del 3 de Mayo de 2017, de Electronics GMBH Vertrieb Elektronischer Geräte: Procedimiento para llenar la cavidad de moldeo de un dispositivo de fundición a presión con material de fundición líquido , en donde el dispositivo de […]

Procedimiento y dispositivo para la regulación de la dosificación de metal en celdas de fundición a presión, del 16 de Noviembre de 2016, de STRIKOWESTOFEN GMBH: Procedimiento para la regulación de la dosificación de metal en la fabricación de una multiplicidad de piezas de fundición con una celda de fundición […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA MEDICIÓN DE LA HUMEDAD EN MOLDES DE FUNDICIÓN A PRESIÓN, del 16 de Noviembre de 2015, de FONDAREX S.A.: La invención se refiere a un dispositivo y a un procedimiento para la medición de la humedad en moldes de fundición a presión , cuyo espacio hueco del molde está […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA MEDICIÓN DE LA HUMEDAD EN MOLDES DE FUNDICIÓN A PRESIÓN, del 16 de Noviembre de 2015, de FONDAREX S.A.: La invención se refiere a un dispositivo y a un procedimiento para la medición de la humedad en moldes de fundición a presión , cuyo espacio hueco del molde está […]

Procedimiento y disposición de circuito hidráulico para hacer funcionar una instalación de fundición a presión de metal, del 20 de Marzo de 2013, de Oberle, Richard: Procedimiento para hacer funcionar una instalación de fundición a presión de metal, en el que, en una primerafase, se realiza el llenado de […]

Procedimiento y disposición de circuito hidráulico para hacer funcionar una instalación de fundición a presión de metal, del 20 de Marzo de 2013, de Oberle, Richard: Procedimiento para hacer funcionar una instalación de fundición a presión de metal, en el que, en una primerafase, se realiza el llenado de […]

UNIDAD DE MOLDEO A PRESION PARA UNA MAQUINA DE MOLDEO A PRESION., del 16 de Marzo de 2007, de OSKAR FRECH GMBH & CO.: Unidad de moldeo a presión para una máquina de moldeo a presión, en particular para una máquina de moldeo a presión de cámara caliente para el tratamiento de baños […]