PROCEDIMIENTO DE PREPARACIÓN DE LA FORMA TITANOSILICATO DE LA ZEOLITA MWW UTILIZANDO MWW PURA SÍLICE COMO PRECURSOR Y SU USO.

La presente invención se refiere a un proceso de síntesis de la forma metalosilicato de la zeolita MWW que comprende,

al menos, los siguientes pasos:

i) Preparación del precursor MWW pura sílice calentando una mezcla que comprende, al menos, un compuesto orgánico que actúa como agente director de estructura orgánico (ADEO), al menos una fuente de silicio y agua, entre otros compuestos que puedan ser necesarios (como por ejemplo aniones fluoruro); seguido de la recuperación del sólido cristalino resultante y su calcinación para eliminar los restos de compuesto orgánico.

ii) Preparación del metalosilicato MWW calentando el precursor pura sílice obtenido en el primer paso junto con al menos una fuente del metal (M), agua, y al menos una molécula orgánica (agente director de estructura orgánico, ADEO) utilizada normalmente en la preparación típica de materiales MWW.

Donde M está seleccionado entre, al menos, un elemento de los grupos 3 a 14 del periodo 4 o más de la tabla periódica.

iii) Recuperación y calcinación del material obtenido en ii).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230752.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: CORMA CANOS,AVELINO, MOLINER MARIN,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J29/89 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 29/00 Catalizadores que contienen tamices moleculares. › Silicatos, aluminosilicatos o borosilicatos de titanio, zirconio o hafnio.

- C01B37/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 37/00 Compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base. › Polimorfos de sílice cristalinos, p. ej. silicalitas.

Fragmento de la descripción:

Campo de la Invención La presente invención se refiere a un nuevo procedimiento de síntesis de la forma metalosilicato de la zeolita MWW utilizando la zeolita MWW en su forma pura sílice como precursor en combinación con, al menos, una fuente de metal y un disolvente y, al menos, una molécula orgánica típica necesaria en la preparación de materiales MWW.

Antecedentes de la Invención De manera general, las zeolitas o tamices moleculares se describen como materiales formados por tetraedros TO4 (T=Si, Al, P, Ge, B, Ti, Sn…) , interconectados entre sí por átomos de oxígeno, creando poros y cavidades de tamaño y forma uniforme en el rango molecular. Estos materiales zeolíticos tienen aplicaciones importantes como catalizadores, adsorbentes o intercambiadores de iones entre otras.

Las zeolitas pueden ser clasificadas según el tamaño de sus canales y poros. En este sentido, las zeolitas con canales limitados por 8-T átomos se denominan “zeolitas de poro pequeño” (aperturas alrededor de los 4 Å) , las zeolitas con canales limitados por 10-T átomos son “zeolitas de poro mediano” (aperturas alrededor de 5.5 Å) , las que sus canales se encuentran limitados por 12-T átomos son “zeolitas de poro grande” (aperturas alrededor de 7 Å) y finalmente, aquellas zeolitas cuyos canales están limitados por más de 12-T átomos se denominan “zeolitas de poro extragrande” (con aperturas superiores a 7 Å) . Las zeolitas también se pueden clasificar

atendiendo a la conectividad de sus poros. Así, las zeolitas “unidimensionales” son aquellas con un solo canal, las “bidimensionales” son aquellas que comprenden dos canales con diferente dirección en el cristal microporoso y las tridimensionales son aquellas con tres canales con diferente dirección en el cristal.

Actualmente, más de 200 estructuras zeolíticas han sido aceptadas por la International Zeolite Association 30 (“IZA”) , y cada una de estas estructuras se identifica por un código compuesto por tres letras mayúsculas.

Una estructura muy interesante es la identificada como MWW. Este código se utiliza para la zeolita comúnmente conocida como MCM-22, que debido a la peculiar arquitectura de sus poros, se trata de una zeolita muy utilizada como catalizador en refinería y petroquímica. Está formada por un sistema de dos poros independientes (no interconectados) con aperturas de 10 miembros en el anilllo de ambos poros (10-T) (Leonowicz et al. Science, 1994, 264, 1910) . Uno de estos sistemas se define como un canal bidimensional sinusoidal y el otro comprendesupercavidades de 7.1x7.1x18.2 Å.

La forma aluminosilicato de este material, que presenta una acidez de Brönsted fuerte, ha sido ampliamente sintetizada utilizando diferentes moléculas orgánicas (aminas o cationes de amonio cuaternario) , y se ha utilizado en varias reacciones catalíticas ácidas, como alquilación de benzeno (Cheng et al. Stud. Surf. Sci. Catal., 1999, 121, 53) .

Junto con la zeolita MCM-22, se han descrito otros silicoaluminatos relacionados con estructura de red similar,

como por ejemplo MCM-49 (Lawton et al., J. Phys. Chem., 1996, 100, 3788) , SSZ-25 (Zones et al., Chem. Eur. J. 2001, 7, 1990) , ITQ-30 (Corma et al., J. Catal., 2006, 241, 312) , o SSZ-70 (Archer et al., Chem. Mater. 2010, 22, 2563) .

Los silicoaluminatos descritos arriba se han utlizado como catalizadores ácidos eficientes en diversos procesos 50 químicos que requieren acidez de Brönsted. Sin embargo, otras formas metalosilicato, que comprenden heteroátomos diferentes al aluminio, pueden ser útiles como catalizadores particulares gracias a la diferencia de sus propiedades físico-químicas. En este sentido, se han introducido con éxito diversos metales de transición, como Ti o Sn, en algunas estructuras zeolíticas (Corma et al., Nature, 2001, 412, 423) , y estos materiales han sido utilizados como catalizadores muy selectivos en reacciones de oxidación.

Como aproximación general, el método de síntesis más sencillo para obtener la forma metalosilicato de una zeolita consiste en introducir una fuente de metal en las mismas condiciones de la síntesis del polimorfo pura sílice. Aunque la ausencia de cationes alcalinos no es imprescindible, su presencia en el gel de síntesis podría impedir la inserción de átomos de metal aislados, como por ejemplo titanio, en la red.

En muchas ocasiones, la síntesis directa de los metalosilicatos no se consigue de manera fácil, por lo que existen otras alternativas a la misma, como por ejemplo, procesos post-sintéticos para introducir/eliminar de manera selectiva heteroátomos.

En el caso particular del material MWW, se ha descrito el polimorfo pura sílice denominado ITQ-1 (Díaz et al. 2000, US Patent 6, 077, 498) . Este material puede ser sintetizado como pura sílice utilizando como Agente Director de Estructura Orgánico (ADEO) N, N, N-trimetil-1-adamantamonio (TMAda) , o una mezcla de TMAda y hexametilenimina (HMI) , ambos en ausencia de cationes alcalinos. De esta manera, las condiciones descritas para la preparación de la ITQ-1 serían las adecuadas para la síntesis de la forma metalosilicato de la zeolita MWW, como por ejemplo su forma titanosilicato. Aunque se ha investigado mucho sobre este tema, la síntesis directa del polimorfo titanosilicato de la MWW en ausencia de cationes alcalinos no se ha descrito hasta la fecha.

Debido a que la síntesis directa de titanosilicatos tipo MWW formados por geles que contienen Si y Ti en ausencia de cationes alcalinos es difícil, el grupo de Tatsumi ha descrito la utilización de ácido bórico como coagente director de estructura inorgánico para la síntesis directa del borotitanosilicato de la MWW (Tatsumi et al.,

J. Phys. Chem. B., 2001, 105, 2897) . Las razones por las que el boro se introduce en el gel de síntesis son dos: la primera es porque el boro en posiciones de red muestra un acidez de Brönsted débil, y la segunda, porque el borosilicato de la MWW se puede sintetizar sin añadir cationes alcalinos en el medio de síntesis (Millini et al., Micropor. Mater., 1995, 4, 221) . Una vez obtenido el borotitanosilicato de la MWW, la mayoría de los átomos de boro se eliminan de la red de la MWW con un tratamiento ácido post-síntesis.

Tatsumi et al. también han descrito un proceso de síntesis de la forma titanosilicato de la zeolita MWW utilizando una metodología racionalizada basada en cuatro pasos (Tatsumi et al., 2003, WO 03/074422 A1) . En primer lugar, la síntesis del material MWW que comprende un elemento del grupo 13, preferentemente boro; en segundo lugar, la calcinación de dicho material para eliminar el contenido en orgánicos así como diversos tratamientos ácidos (2 ó 3) para eliminar los átomos de boro; en tercer lugar la síntesis del metalosilicato, por ejemplo el titanosilicato calentando el precursor tratado con ácido obtenido en el paso anterior junto con una mezcla que contiene un Agente Director de Estructura Orgánico (ADEO) , una fuente de metal y agua; y cuarto, un proceso de calcinación para obtener el metalosilicato MWW y posterior tratamiento ácido para eliminar las especies de Ti octahédrico.

Estas metodologías son muy interesantes ya que permiten la preparación del metalosilicato MWW, y especialmente del titanosilicato MWW. Aún así, en ambos procesos, se requiere de la utilización de un heteroátomo diferente de Si y Ti (en el caso del titanosilicato) , ya sea en el medio de síntesis y/o en la red del material MWW, lo que supone un importante inconveniente para estos procesos. En ambos casos son necesarios varios tratamientos ácidos (2 ó 3) para eliminar el boro de los materiales MWW. Además, la eliminación completa de boro de la red o de los poros no es posible, y adicionalmente otros componentes del sólido pueden ser también eliminados al mismo tiempo con estos tratamientos. La presencia de heteroátomos no deseados en el sólido final, puede dirigir hacia reacciones secundarias obteniendo una mayor cantidad de productos no deseados.

Descripción de la Invención La presente invención se refiere a un nuevo proceso de síntesis de la forma metalosilicato de la zeolita MWW utilizando la forma pura sílice del material MWW como precursor. Este proceso implica el uso de zeolita MWW pura sílice en combinación con, al menos, una fuente de metal junto con un disolvente y, al menos, una molécula orgánica de las que se usa típicamente en la síntesis de materiales tipo MWW.

Esta nueva metodología permite la síntesis de la forma metalosilicato de la zeolita MWW partiendo de un precursor pura sílice, evitando el uso de un co-agente director de estructura inorgánico, como por ejemplo boro, ya sea en la...

Reivindicaciones:

1. Proceso de síntesis de la forma metalosilicato de la zeolita MWW caracterizado porque comprende, al menos, los siguientes pasos:

i) Preparación del precursor MWW pura sílice calentando una mezcla que comprende, al menos, un compuesto orgánico que actúa como agente director de estructura orgánico (ADEO) , al menos una fuente de silicio y agua, seguido de la recuperación del sólido cristalino resultante y su calcinación para eliminar los restos de compuesto orgánico.

ii) Preparación del metalosilicato MWW calentando el precursor pura sílice obtenido en el primer paso junto con al menos una fuente del metal (M) , agua, y al menos una molécula orgánica (ADEO) .

iii) Recuperación y calcinación del material obtenido en ii) .

2. Proceso según la reivindicación 1, caracterizado porque la mezcla de síntesis final del paso i) tiene la siguiente composición molar:

Si : a OSDA : b H2O

donde a está comprendido entre 0.01 y 1; y

donde b está comprendido entre 1 y 100.

3. Proceso según las reivindicaciones 1 y 2, caracterizado porque la mezcla de síntesis final del paso ii) tiene la siguiente composición molar:

Si : a OSDA : b H2O : c M

donde a está comprendido entre 0.01 y 2;

donde b está comprendido entre 1 y 100, y

donde c está comprendido entre 0.001 y 1.

4. Proceso según las reivindicaciones 1 y 2, caracterizado porque la fuente de silicio utilizada en el paso i) está seleccionada entre óxido de silicio, halogenuro de silicio, sílice coloidal, sílice ahumada, tetraalquilortosilicato, silicato, ácido silícico y combinaciones de las mismas.

5. Proceso según las reivindicaciones 1 a 4, caracterizado porque el compuesto orgánico utilizado como agente director de estructura orgánico (ADEO) es un compuesto que contiene nitrógeno.

6. Proceso según la reivindicación 5, caracterizado porque dicho ADEO está seleccionado entre una amina, un amonio cuaternario y combinaciones de los mismos.

7. Proceso según la reivindicación 6, caracterizado porque dicho ADEO está seleccionado entre piridina, hexametilenimina, heptametileniminia, piperazina, ciclopentilamina, ciclohexilamina, cicloheptilamina, N, N, Ntrimetil-1-adamantamonio, N, N, N-trimetil-2-adamantamonio y combinaciones de los mismos.

8. Proceso según las reivindicaciones 1 a 7, caracterizado porque el metal del paso ii) está seleccionado entre un elemento de los grupos 3 al 14 del período 4 o más de la tabla periódica.

9. Proceso según la reivindicación 8, caracterizado porque el metal está seleccionado entre titanio, estaño, zirconio, plomo, vanadio, tántalo, hierro y combinaciones de los mismos.

10. Proceso según la reivindicación 9, caracterizado porque el metal es titanio.

11. Proceso según las reivindicaciones 1 a 10, caracterizado porque el proceso de cristalización descrito en i) y ii) se llevan a cabo en autoclaves, en condiciones estáticas.

12. Proceso según las reivindicaciones 1 a 10, caracterizado porque el proceso de cristalización descrito en i) y ii) se llevan a cabo en autoclaves, en condiciones dinámicas.

13. Proceso según las reivindicaciones 1 a 12, caracterizado porque el proceso de cristalización descrito en i) y ii) se lleva a cabo a una temperatura entre 100 y 200ºC.

14. Proceso según la reivindicación 13, caracterizado porque el proceso de cristalización descrito en i) y ii) se lleva a cabo a una temperatura entre 130 y 175ºC.

15. Proceso según las reivindicaciones 1 a 14, caracterizado porque el tiempo de cristalización del proceso descrito en i) y ii) está comprendido entre 6 horas y 50 días.

16. Proceso según la reivindicación 15, caracterizado porque el tiempo de cristalización del proceso descrito en i) y ii) está comprendido entre 1 y 14 días.

17. Proceso según las reivindicaciones 1 a 16, caracterizado porque cristales de MWW se añaden como semillas a la mezcla de síntesis.

18. Proceso según la reivindicación 17, caracterizado porque cristales de MWW se añaden como semillas a la mezcla de síntesis en una cantidad hasta el 25% en peso respecto a la cantidad total de óxidos.

19. Proceso según las reivindicaciones 17 y 18, caracterizado porque los cristales de MWW se añaden antes del proceso de cristalización.

20. Proceso según las reivindicaciones 17 y 18, caracterizado porque los cristales de MWW se añaden durante el proceso de cristalización.

21. Proceso según las reivindicaciones 1 a 20, caracterizado porque el sólido resultante se separa de las aguas madre.

22. Proceso según la reivindicación 21, caracterizado porque la técnica de separación está seleccionada entre decantación, filtración, ultrafiltración, centrifugación y combinaciones de las mismas.

23. Proceso según las reivindicaciones 1 a 22, caracterizado porque se lleva a cabo un tratamiento ácido después de la recuperación del sólido en el paso iii) y antes de la calcinación.

24. Proceso según las reivindicaciones 1 a 23, caracterizado porque la eliminación del contenido orgánico recluido en el interior del material se lleva a cabo mediante un proceso de extracción.

25. Proceso según las reivindicaciones 1 a 23, caracterizado porque la eliminación del contenido orgánico recluido en el interior del material se lleva a cabo mediante un tratamiento térmico a temperaturas entre 100 y 1000ºC durante un periodo de tiempo comprendido entre 2 minutos y 25 horas.

26. Proceso según las reivindicaciones 1 a 25, caracterizado porque el material obtenido es peletizado.

27. Material metalosilicato obtenido según el proceso descritos en las reivindicaciones 1 a 26, caracterizado porque tiene la estructura de red de la zeolita MWW.

28. Material metalosilicato según la reivindicación 27, caracterizado porque tiene la siguiente composición molar:

M0.001-0.2SiO2

29. Uso de un material metalosilicato descrito en las reivindicaciones 27 y 28 y obtenido según el proceso descrito en las reivindicaciones 1 a 26 en procesos de transformación de alimentaciones de compuestos orgánicos.

30. Uso de un material metalosilicato descrito en las reivindicaciones 27 y 28 y obtenido según el proceso descrito en las reivindicaciones 1 a 26 para la oxidación selectiva de compuestos orgánicos utilizando, al menos, un compuesto seleccionado entre peróxidos de hidrógeno, hidroperóxidos orgánicos, peroxidos y combinaciones de los mismos como oxidantes.

5 10 1520253035 40

#ng u o (θ)

FIG. 1

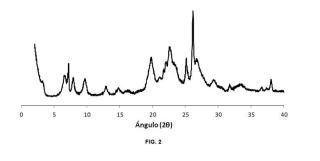

5 101520 25303540

#ng u o (θ)

FIG. 2

200 300 400 500 600 700

[ ngit d dl nd- onm)

FIG. 3

200 300 400 500 600 700

[ ngit d dl nd- onm)

FIG. 4

Patentes similares o relacionadas:

Sistema catalítico y procedimiento para la conversión de una alimentación de hidrocarburos que comprende un compuesto de hidrocarburo saturado en productos olefínicos, del 1 de Abril de 2020, de SMH Co., Ltd: Sistema catalítico, que comprende: i. una primera capa de un catalizador de conversión de hidrocarburos, comprendiendo el catalizador de conversión de hidrocarburos: […]

Proceso para la epoxidación de propeno a óxido de propileno, del 12 de Febrero de 2020, de BASF SE: Un proceso continuo para la preparacion de oxido de propileno, que comprende (i) proporcionar una corriente de alimentacion liquida que comprende propeno, […]

Procedimiento para preparar óxido de propileno, del 13 de Noviembre de 2019, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende: (i) proporcionar una corriente de alimentación de líquido que comprende […]

Proceso de producción de un material zeolítico MFI que emplea precursores elementales, del 23 de Octubre de 2019, de BASF SE: Un proceso de producción de un material zeolítico que tiene una estructura de armazón de MFI que comprende YO2, en donde dicho proceso comprende preparar […]

Método de desparafinado usando ZSM-48 que contiene titania, del 27 de Marzo de 2019, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un método para desparafinar una materia prima hidrocarbonada, que comprende: exponer una materia prima en condiciones eficaces de desparafinado a un […]

Proceso para la preparación de un material zeolítico que contiene titanio que tiene una estructura de entramado MWW, del 20 de Marzo de 2019, de BASF SE: Un proceso para la preparación de un material zeolítico que contiene titanio que tiene una estructura de entramado MWW que comprende (i) proporcionar […]

Un proceso para la preparación de óxido de propileno, del 25 de Octubre de 2018, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende (i) proporcionar una corriente de alimentación líquida que comprende propeno, peróxido […]

Un proceso para preparar óxido de propileno, del 11 de Octubre de 2018, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende (i) proporcionar una corriente de alimentación de líquido que comprende […]