Procedimiento para la gasificación de materiales sólidos orgánicos y reactor empleado.

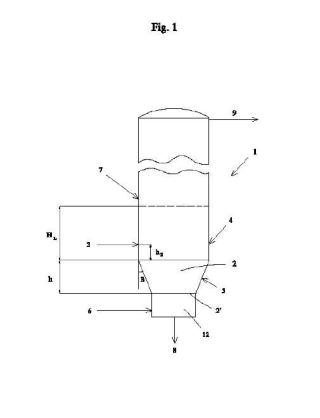

La presente invención se refiere a un procedimiento para gasificación de materiales sólidos orgánicos en un reactor (1) de lecho fluidizado con un cuerpo cilíndrico y fondo (2) con sección tronco-cónica invertida,

mediante un flujo de gas que hace circular las partículas sólidas y que comprende las etapas de a) suministrar combustible mediante una entrada (3) para la alimentación del sólido orgánico, b) suministrar un agente catalizador y material inerte mediante una entrada (7), c) introducir un agente fluidificante mediante una entrada (6) situado en la caja de aire o plenum (12), d) distribuir el agente fluidificante a través de la base inferior (2') de la sección tronco cónica invertida, en la que se encuentra una parrilla distribuidora (10) dotada de una pluralidad de difusores de tipo tuyeré (11), y e) producir la salida de la corriente de producto por la parte superior del reactor (1).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331380.

Solicitante: EQTEC IBERIA, S.L.

Nacionalidad solicitante: España.

Inventor/es: ALEMÁN MÉNDEZ,Yoel Santiago.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

- C10J3/56 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › Aparatos; Instalación.

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento para gasificar materiales sólidos orgánicos en un reactor de lecho fluidizado con un cuerpo cilíndrico y un fondo con sección tronco-cónica invertida, mediante un flujo de gas que hace circular las partículas sólidas y que comprende las etapas de:

a. ) suministrar combustible mediante al menos una entrada para la alimentación del sólido orgánico, b. ) suministrar un agente catalizador o mezcla de este con material inerte mediante una entrada dispuesta a 60º de la entrada de alimentación del sólido orgánico de la etapa a) , c. ) introducir un agente fluidificante mediante una entrada situada en la caja de aire o plenum, d. ) distribuir el agente fluidificante a través de la base inferior de la sección tronco cónica invertida, en la que se encuentra una parrilla distribuidora dotada de una pluralidad de orificios de salida o difusores de tipo tuyeré, y e. ) producir la salida de la corriente de producto por la parte superior del reactor de forma transversal a la sección cilíndrica del mismo, mediante un elemento de salida.

Adicionalmente, la invención se refiere a un aparato o reactor de gasificación para implementar el procedimiento mencionado anteriormente.

2.

ANTECEDENTES DE LA INVENCIÓN

La gasificación es un proceso termoquímico en el que un sustrato carbonoso (orgánico) es transformado en un gas combustible de bajo-medio poder calorífico, mediante una serie de reacciones que ocurren a una temperatura determinada en presencia de un agente gasificante (aire, oxígeno y/o vapor de agua o mezcla de alguno de los anteriores) .

Cuando la gasificación está integrada en un ciclo combinado, el residuo sólido se transforma en gases combustibles de bajo-medio poder calorífico que son los que posteriormente se

queman en un motor de combustión interna, generador de vapor o turbina de gas generándose energía.

Está científicamente comprobado que el rendimiento energético de la combustión de gases puede ser en torno a un 10-15% superior al obtenido en la combustión de un sólido. Por otro lado, desde el punto de vista medioambiental, la gasificación es también una tecnología más limpia, ya que al llevarse a cabo en condiciones menos oxidantes, la producción de contaminantes tales como, NOx y SOx es menor.

Es conocido en el estado de la técnica, el proceso de gasificación de sólidos, como por ejemplo de residuos sólidos del tipo biomasa. Los dos tipos de reactores que se suelen emplear en el proceso de gasificación de residuos sólidos son fundamentalmente los de lecho móvil (en contracorriente y corrientes paralelas) y los de lecho fluidizado o lecho fluido.

Cada uno de ellos presenta una serie de ventajas e inconvenientes, por ejemplo el gasificador de lecho fluidizado permite más fácilmente el escalado del proceso, presenta una mayor capacidad de procesamiento y un mejor control de la temperatura del proceso que el gasificador de lecho móvil. Otra ventaja muy importante que presenta el lecho fluidizado frente al lecho móvil es que permite la adición de catalizadores en el lecho para llevar a cabo gasificaciones catalíticas.

Sin embargo, el lecho fluidizado también presenta una serie de inconvenientes, por ejemplo, se necesita una granulometría específica del material sólido a gasificar, es decir que generalmente se necesita una preparación (trituración y/o peletizado) previa del material sólido a alimentar puesto que para obtener una buena fluidización el tamaño de partícula debe ser lo más homogéneo posible.

Por otro lado, no todos los materiales sólidos fluidizan fácilmente, en ocasiones es necesario añadir otro sólido coadyuvante de la fluidización. Por último, otro inconveniente puede ser la pérdida de fluidización como consecuencia de las aglomeraciones y sinterización del lecho, determinado por las propiedades termoplásticas del material, así como por la temperatura de fusión de sus cenizas.

Adicionalmente en el estado de la técnica existen dos tipos principales de reactores de lecho fluidizado, uno de los cuales se basa principalmente en un lecho fluidizado burbujeante. El lecho fluidizado burbujeante consistente en partículas fluidizadas divididas de forma relativamente gruesa permanece en posición sostenida por un flujo de aire ascendente insuflado en el espacio del reactor. La velocidad del flujo de aire es normalmente del orden de 1 m/s. La concentración de materia sólida es baja en el flujo de gas por encima de un lecho fluidizado burbujeante claramente limitado. La temperatura del espacio de reactor encima del lecho fluidizado en un reactor de lecho burbujeante puede elevarse por suministro de aire adicional o reducirse inyectando agua de refrigeración en el flujo de gas. Para aumentar la conversión de carbón, las partículas de polvo presentes en el flujo de gas pueden separarse con un ciclón distinto, en el que las partículas se devuelven al fondo del espacio del reactor. Se describen "gasificadores Winkler" de este tipo en los documentos DE19548324 y DE2751911.

El segundo tipo principal de reactores de lecho fluidizado es un lecho circulante, en el que partículas sólidas fluidizadas sólidas se elevan junto con el flujo de aire insuflado en el reactor. La velocidad del flujo de aire, que normalmente es del orden de 5 m/s, es mayor y el tamaño de las partículas fluidizadas es menor que en un reactor de lecho burbujeante. Las partículas fluidizadas son arrastradas por el gas de producto en el ciclón, en el que las partículas y el residuo de carbonización derivado del combustible se separan y se devuelven al fondo del espacio del reactor. Para obtener el tiempo de retención requerido para la reacción de gasificación, se ha dado a los reactores de lecho fluidizado circulante una altura sustancialmente mayor que la de los reactores de lecho fluidizado burbujeante. Otras propiedades típicas de lechos fluidizados circulantes comprenden temperatura uniforme y viscosidad relativamente uniforme de la suspensión de materia sólida en el espacio del reactor, sin un lecho fluidizado claramente limitado característico de lechos fluidizados burbujeantes. Un procedimiento típico de gasificación de combustible basado en reactores de lecho fluidizado circulante se desvela en el documento FI62554.

Dentro del estado de la técnica se encuentra lo divulgado en la patente EP0889943, que se refiere un sistema de reactor de lecho fluidizado y a un método de accionamiento de dicho sistema. Dicho sistema comprende: una cámara de reactor de lecho fluidizado, un separador de partículas conectado a dicha cámara (para separar el material solido de los gases de escape) y un enfriador de gases que presenta superficies de enfriamiento conectado al separador de partículas. Según esta invención, se proporcionan medios para separar un flujo de material solido de lecho del material separado en el separador de partículas y para introducir dicho material del lecho separado en el enfriador de gas. Un flujo de material de lecho se separa del flujo principal de partículas solidas, antes o después de descargar dicho primer flujo de partículas solidas procedentes del separador de partículas. El flujo de partículas separado se introduce en el gas descargado a partir del separador durante o antes de enfriar dicho gas, de forma que dichas partículas desalojan mecánicamente los depósitos de las superficies enfriadas.

Otro sistema patentado, es el protegido en la patente EP1286113 que se refiere a un aparato para procesar material combustible, que comprende: un horno de gasificación de lecho fluidizado que tiene un medio de suministro de gas para suministrar en dicho horno de gasificación y para crear una corriente de circulación de un medio fluidizado dentro de dicho horno; medios para suministrar dicho material combustible en dicho horno de gasificación de lecho fluidizado para ser gasificado en dicha corriente de circulación de dicho medio fluidizado creado por dicho gas de fluidización, generando de esta manera gas combustible y carbón vegetal; y un horno de fundición en el que dicho gas combustible y carbón vegetal descargados son introducidos desde dicho horno de gasificación de lecho fluidizado y para fundir ceniza para formar escoria fundida.

Un tercer documento de patente del estado de la técnica es la invención EP0433547 que se refiere a un aparato para gasificar combustibles sólidos, que consiste en un productor de gas con un silo de pre-carga un silo de carbonización o coquización y un silo de gasificación y un horno que es especialmente adecuado para gasificar productos de bajo coste tales como residuos de madera, y astillas, biomasas solidas en general, llantas, turba, lignito, hulla, y otros...

Reivindicaciones:

1. Un procedimiento para gasificación de materiales sólidos orgánicos en un reactor (1) de lecho fluidizado con un cuerpo cilíndrico y un fondo (2) con sección tronco-cónica invertida, mediante un flujo de gas circulante que contiene partículas de material fluidizado sólidas caracterizado porque comprende:

a. ) suministrar combustible mediante al menos una entrada (3) para la alimentación del sólido orgánico, b. ) suministrar un agente catalizador o mezcla de este con material inerte mediante una entrada (7) dispuesta a 60º de la entrada (3) de alimentación del sólido orgánico de la etapa a) , c. ) introducir un agente fluidificante mediante una entrada (6) situado en la caja de aire o plenum (12) , d. ) distribuir el agente fluidificante a través de la base inferior (2`) de la sección tronco cónica invertida, en la que se encuentra una parrilla distribuidora (10) dotada de una pluralidad de orificios de salida o difusores de tipo tuyeré (11) , y e. ) producir la salida de la corriente de producto por la parte superior del reactor (1) de forma transversal a la sección cilíndrica del mismo, mediante un elemento de salida (9) .

2. Procedimiento según la reivindicación 1 caracterizado porque adicionalmente comprende la etapa de suministrar mediante al menos dos entradas (5) de agente de inertización, el cual es seleccionado de entre nitrógeno, vapor o una mezcla de los anteriores,

3. Procedimiento según la reivindicación 1 caracterizado porque el agente fluidificante es seleccionado de entre aire, oxígeno, vapor o una mezcla de los anteriores.

4. Procedimiento según la reivindicación 1 caracterizado porque adicionalmente comprende la etapa de recirculación de sólidos arrastrados del lecho, a través de una entrada (4) .

5. Procedimiento según la reivindicación 1 caracterizado porque el volumen ocupado por la sección tronco-cónica, con relación al volumen total de lecho de partículas es equivalente en porcentaje al ángulo de la sección tronco cónica medido en grados.

6. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque el radio (Rbase) de la base inferior (2`) del reactor de gasificación es igual a la altura (h) de la sección tronco-cónica: Rbase= h.

7. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la cota (h2) de la entrada (3) de alimentación de sólido orgánico, medida en metros desde la unión de la sección cilíndrica con la sección tronco-cónica, es igual al seno del ángulo , medido en grados: h2= sen .

8. Procedimiento según reivindicación anterior caracterizado porque el ángulo tiene una inclinación entre 12- 20 grados.

9. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque los diámetros mayor (Dcilindro) y menor (Dbase) de la sección tronco-cónica guardan una relación igual a: Dcilindro/Dbase = 1+ tangente .

10. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque el volumen de lecho ocupado en la sección cilíndrica por encima de la cota (h2) de la entrada (3) de alimentación de sólido orgánico es igual al volumen ocupado por la sección tronco-cónica.

11. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la altura del lecho efectiva (HL) tiene la siguiente relación con el ángulo ( ) de la sección tronco-cónica y con el radio (Rcilindro) de la sección cilíndrica del reactor: HL=Rcilindro x tangente .

12. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la relación entre la altura de lecho efectiva (HL) y el diámetro de la base (Dcilindro) de la sección cilíndrica del reactor (1) es mayor la que la unidad: HL/Dcilindro>1.

13. Reactor de gasificación para implementar el procedimiento de reivindicaciones 1 a 12 caracterizado porque es de lecho fluidizado de configuración cilíndrica con fondo (2) con sección tronco-cónica invertida, con una parrilla distribuidora (10) situada en la base inferior (2`) de la sección tronco-cónica invertida y dotada con una pluralidad de difusores de tipo “tuyère” (11) .

14. Reactor de gasificación según la reivindicación 13 caracterizado porque comprende las siguientes entradas de material: al menos una entrada (3) de alimentación de sólidos orgánicos,

una entrada (4) para recirculación de sólidos arrastrados del lecho, una entrada (7) para el catalizador o mezcla de este con material inerte, situada a una altura igual o mayor que la altura de lecho efectiva (HL) , al menos dos entradas (5) de agente de inertización, en la que el agente de 5 inertización es seleccionado de entre nitrógeno, vapor o una mezcla de los anteriores, una entrada (6) de agente fluidificante, en la que el agente fluidificante es seleccionado de entre aire, oxígeno, vapor o una mezcla de los anteriores.

15. Reactor de gasificación según la reivindicación 13 caracterizado porque comprende las siguientes salidas de material: una salida de aglomerados (8) , y una salida de corriente de productos (9) .

16. Reactor de gasificación según la reivindicación 13 caracterizado porque la cota (h2) de la entrada (3) de alimentación de sólido orgánico, medida en metros desde la unión de la sección cilíndrica con la sección tronco-cónica, es igual al seno del ángulo , medido en grados: h2= sen .

17. Reactor de gasificación según la reivindicación 13 caracterizado porque el ángulo tiene una inclinación entre 12- 20 grados.

Patentes similares o relacionadas:

Sistema y proceso de gasificación de alimentación seca de dos etapas, del 24 de Junio de 2020, de LUMMUS TECHNOLOGY INC.: Un proceso para gasificar material carbonoso, que comprende las etapas de: (a) proporcionar un reactor de gasificación que comprende una sección […]

Aparato de lecho fluidizado circulante, del 24 de Junio de 2020, de Doosan Lentjes GmbH: Un aparato de lecho fluidizado circulante, que comprende un horno de lecho fluidizado circulante con una pared exterior del horno (10r) y al menos una […]

Proceso de combustión en bucle químico con dos zonas de reacción sucesivas y una zona de separación e instalación utilizando dicho proceso, del 10 de Julio de 2019, de IFP ENERGIES NOUVELLES: Un proceso de combustión de una carga sólida en un bucle químico en el que circula un material portador de oxígeno, dicho proceso que comprende al […]

Disposición para y procedimiento de gasificación de combustible sólido, del 19 de Noviembre de 2018, de Sumitomo SHI FW Energia Oy: Disposición para gasificar combustible sólido, comprendiendo dicha disposición un reactor de gasificación (12, 12') para producir un gas […]

Horno de lecho fluidizado circulante, del 29 de Octubre de 2018, de Doosan Lentjes GmbH: Un horno de lecho fluidizado circulante , que comprende una pared de horno exterior (10r), que rodea un espacio de combustión interior (10c) […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Rejilla para un gasificador de lecho fluido, del 4 de Abril de 2018, de ANDRITZ OY: Estructura de rejilla para un gasificador de lecho fluido, comprendiendo dicho gasificador:

- un reactor de gasificación atmosférico o presurizado definido por paredes […]

Instalación de transporte de biomasa para alimentar un recipiente a presión, del 27 de Septiembre de 2017, de Tetzlaff, Ingrid Lydia: Procedimiento para la alimentación de biomasa a un recipiente a presión de una instalación de gasificación para la generación de gas de síntesis con ayuda de […]

Procedimiento y aparato para controlar un gasificador, del 8 de Febrero de 2017, de Amec Foster Wheeler Energia Oy: Procedimiento para controlar un gasificador de lecho fluidizado circulante que comprende las etapas de: (a) suministrar una primera parte de material particulado que […]